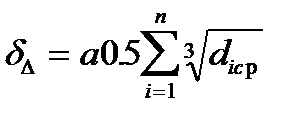

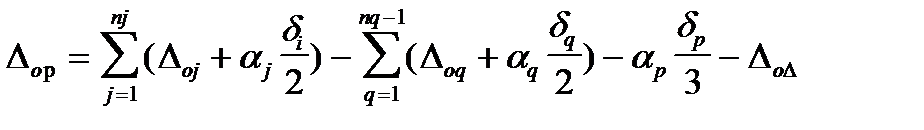

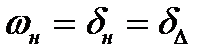

Расчет требуемой точности изготовления приспособления по выбранным параметрам.

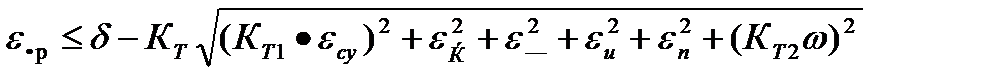

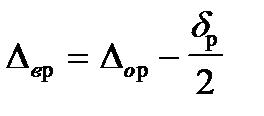

Расчет требуемой точности изготовления приспособления eпр сводится к вычитанию из допуска выполняемого размера других составляющих погрешностей, влияющих на точность изготовления приспособления.

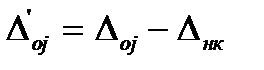

(2.16)

(2.16)

где d -- допуск выполняемого при обработке размера заготовки; К т – коэффициент, учитывающий отклонение рассеяния значений составляющих величин от закона нормального распределения: К т=1…1,2 (в зависимости от количества значимых слагаемых: чем их больше, тем ближе к единице следует принимать значение коэффициента); К т1 – коэффициент, учитывающий уменьшение предельного значения погрешности.

При работе на настроенных станках; К т1=0,8…0,85; К т2 – коэффициент, учитывающий долю погрешности обработки в суммарной погрешности, вызываемой факторами, не зависящими от приспособления (D н, D и, D т, D ф, D у); w - экономическая точность обработки, которая выбирается по [5],[15].

Выбранное по таблицам для данных условий значение w следует понимать как среднюю экономическую точность обработки. Произведением Кт2w характеризуется суммарная погрешность обработки, вызываемая факторами, не связанными с приспособлением (D н, D и, D т, D ф, D у).

Погрешности, зависящие от приспособления (e су, e з, e и, e п), рассчитываются в каждом конкретном случае по принятым схемам базирования, схемам установки, операционным эскизам и т.д.

Найденное значение выбранного параметра указывается в качестве допуска отклонения поверхностей или размера между ними, контактирующими соответственно с заготовкой и станком, на чертеже общего вида или сборочном чертеже или записывается в ТУ на изготовление и эксплуатацию проектируемого приспособления.

Вычитаемые из допуска составляющие общей погрешности обработки можно суммировать и арифметически. При этом отпадает необходимость коэффициента Кт и уменьшается значение полученной погрешности приспособления eпр. Такой путь расчета можно рекомендовать применительно к прецизионным приспособлениям, создаваемым для обеспечения повышенной точности обработки при изготовлении прецизионных, наиболее ответственных деталей машин и приборов.

Методы достижения точности замыкающего звена и определение допусков на составляющие звенья

При конструировании изделий требуемая точность замыкающего звена устанавливается из условий эксплуатации изделия и его служебного назначения. В случае конструирования приспособления – это погрешность приспособления в сборе – формула (2.16).

Для достижения требуемой точности замыкающего звена для станочных приспособлений используют следующие методы:

· Полной взаимозаменяемости

· Неполной взаимозаменяемости

· Пригонки

· Регулирования

В соответствии с принятыми методами достижения точности замыкающего звена различают и четыре метода сборки, которые носят аналогичные названия. Часто на сборочных чертежах изделий не указывают принятый метод достижения точности замыкающего звена. В этом случае технолог сам устанавливает метод сборки.

Метод полной взаимозаменяемости.

Сущность метода заключается в том, что требуемая точность замыкающего звена достигается при сборке без какого-либо выбора, подбора или дополнительной обработки деталей, размеры которых включаются в сборочную размерную цепь. Точность замыкающего звена рассчитывается по методу максимума и минимума.

Основными преимуществами этого метода являются простота процесса сборки, сводящегося к выполнению различных соединений без пригоночных и регулировочных работ, обеспечение предпосылок для организации поточной сборки и её автоматизации и простое решение вопроса об обеспечении изделия запасными частями. Этот метод достижения точности замыкающего звена используется тогда, когда допуск на его размер установлен достаточно широким, что позволяет назначать на составляющие звенья размерной цепи выполнимые в производственных условиях допуски.

Для определения допусков на составляющие звенья размерной цепи по заданному допуску на замыкающее звено и при использовании метода полной взаимозаменяемости существует несколько способов, из которых наибольшее применение имеют следующие два: способ пробных расчетов и способ единого квалитета.

Способ пробных расчетов. Этот способ заключается в том, что на все составляющие звенья размерной цепи назначаются экономичные допуски с учетом характера работы детали и выбранного метода ее обработки, а также предельные отклонения по усмотрению конструктора. Экономичные допуски для выбранного метода обработки могут быть определены с использованием таблиц приведенных в литературе.

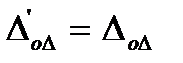

По формулам (3.5) и (3.11) определяем значения погрешности замыкающего звена d^D и координаты середины поля рассеяния погрешности замыкающего звена  . Эти значения должны удовлетворять равенствам:

. Эти значения должны удовлетворять равенствам:

и

и  ,

,

где dD и  -- заданные величины допуска и координаты середины поля рассеяния погрешности замыкающего звена.

-- заданные величины допуска и координаты середины поля рассеяния погрешности замыкающего звена.

Если эти равенства не удовлетворяются, то производится корректировка допусков и предельных отклонений на всех или части размеров составляющих звеньев. После этого вновь производится проверочный расчет размерной цепи, и так поступают до тех пор, пока не будут удовлетворены приведенные выше равенства.

Этот способ трудоемкий, особенно для большого числа составляющих звеньев. Однако для многозвенных размерных цепей, состоящих исключительно из звеньев со скалярными ошибками, рекомендуется следующий способ. На все звенья размерной цепи, кроме регулирующего звена, назначаются экономические допуски и предельные отклонения по усмотрению. Допуск dр и координата середины поля допуска Dор для регулирующего звена определяются таким же расчетом, как и для замыкающего звена, из уравнений: (3.5) и (3.11), которые сводятся к решению уравнений с одним неизвестным. Можно воспользоваться и готовыми формулами для определения dр и Dор, вывод которых приведен ниже.

Способ единого квалитета. Этот способ используется для многозвенных линейных размерных цепей с простыми ошибками и заключается в том, что на все составляющие звенья размерной цепи назначаются допуски одного квалитета.

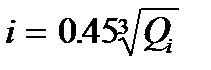

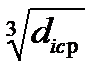

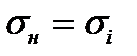

Необходимый квалитет определяют по числу единиц допуска, одинакового для всех составляющих звеньев цепи. Единица допуска i по системе ОСТ равна [17 стр.34(45)]

(3.56)

(3.56)

где dср – середина интервала размеров по таблице допусков, в который попадает размер i-го звена.

Единица допуска по СТ СЭВ 145-75 равна [17 стр.34]

(3.57)

(3.57)

где D – среднегеометрическое значение крайних размеров интервала по таблице допусков, в который попадает размер составляющего звена.

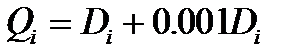

Обозначим (D+0.001D) через Qi, тогда

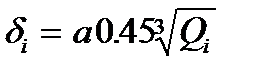

Допуск любого размера составляющего звена  или

или  ,

,

где а – число единиц допуска.

Подставляя значение di в исходное уравнение (3.5) для определения допуска замыкающего звена, получим:

или

(3.58)

(3.58)

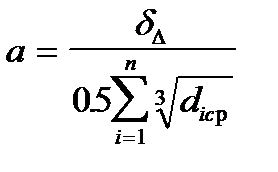

Из уравнений (3.58) определим числа а:

(3.59)

(3.59)

или

(3.60)

(3.60)

При наличии в размерной цепи стандартных изделий, допуска на размеры которых уже назначены, числа а определяется по формулам [17 стр. 35(49)]

(3.61)

(3.61)

или

(3.62)

(3.62)

где ni – число звеньев, образованных из размеров стандартных деталей.

В приведенных выше формулах значения dср и Qi в мм, а dD и di в мкм. Значения  и

и  для всех интервалов размеров по таблице допусков приведены в таблице 3.3 и 3.4. Значения а для различных квалитетов приведены в таблице 3.5

для всех интервалов размеров по таблице допусков приведены в таблице 3.3 и 3.4. Значения а для различных квалитетов приведены в таблице 3.5

Таблица 3.3 Таблица значений  и

и

| Интервалы размеров, мм | Dср |

|

|

| 1-2 | 1.20 | 1.50 | |

| 3-6 | 4.5 | 1.60 | 2.76 |

| 6-10 | 2.00 | 4.00 | |

| 10-18 | 2.42 | 5.86 | |

| 18-30 | 2.88 | 8.29 | |

| 30-50 | 3.42 | 11.10 | |

| 50-80 | 4.02 | 16.10 | |

| 80-120 | 4.14 | 21.50 | |

| 120-180 | 5.32 | 28.24 | |

| 180-260 | 6.04 | 36.50 | |

| 260-360 | 6.76 | 45.70 | |

| 360-500 | 7.36 | 56.10 |

Таблица 3.4 Таблица значений  и

и

| Интервалы размеров, мм |

|

|

|

| До 3 | 1,73 | 1,22 | 1,44 |

| 3-6 | 4,24 | 1,62 | 2,62 |

| 6-10 | 7,75 | 1,98 | 3,90 |

| 10-18 | 13,42 | 2,36 | 5,60 |

| 18-30 | 23,24 | 2,86 | 8,15 |

| 30-50 | 38,73 | 3,36 | 11,40 |

| 50-80 | 63,24 | 3,96 | 16,20 |

| 80-120 | 92,98 | 4,60 | 21,30 |

| 120-180 | 146,97 | 5,30 | 27,50 |

| 180-250 | 212,13 | 5,90 | 35,50 |

| 250-315 | 280,5 | 6,60 | 42,50 |

| 315-400 | 346,4 | 7,00 | 49,00 |

| 400-500 | 447,20 | 7,70 | 58,00 |

Таблица 3.5 Число единиц допуска а для квалитетов с 5 по 17-й (СТ СЭВ 145-75)

| Квалитет | |||||||||||||

| а |

По числу единиц допуска, определенному по одной мз приведенных выше формул, используя таблицу 3.5 находят квалитет. Если полученное по расчету число а точно совпадает с табличным и соответствует 11-12 квалитету, то на все звенья назначают допуски по этому квалитету.

Если число а не совпадает с табличным, то принимают ближайшее к нему по таблице. Если число а примерно соответствует 11-12 квалитету и выше, то по этому квалитету назначаются допуски на все составляющие звенья цепи, кроме одного, которое называют регулирующим звеном. Допуск регулирующего звена:

(3.63)

(3.63)

Предельные отклонения для всех звеньев, кроме регулирующего, обычно назначают как для основных валов и отверстий, что аналогично посадкам h и H по СТ СЭВ 145-75 или симметричные в плюс-минус в зависимости от типа поверхностей, к которым относятся упомянутые звенья-размеры.

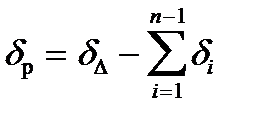

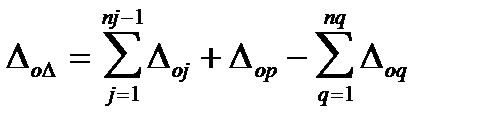

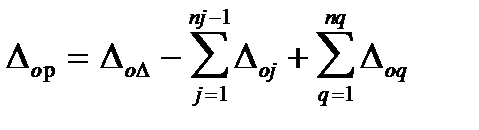

Для определения предельных отклонений регулирующего звена необходима предварительно вычислить координату середины поля допуска этого звена. Если регулирующее звено является увеличивающим, то уравнение (3.11) можно представить в виде [17 стр. 36(52)]:

откуда

(3.64)

(3.64)

Если регулирующее звено является уменьшающим, то

откуда

(3.65)

(3.65)

В качестве регулирующего звена может быть принято любое составляющее звено.

Предельные отклонения регулирующего звена:

(3.66)

(3.66)

Если полученное при расчете число а будет соответствовать 7-9 квалитету, то пользуемся методом неполной взаимозаменяемости.

При методе полной взаимозаменяемости необходимо соблюдать следующий порядок расчета [17 стр.55]:

1. Выбирается способ определения допусков на составляющие звенья. При выборе способа пробных расчетов на все составляющие звенья размерной цепи назначаются экономичные допуски, предельные отклонения и вычисляются координаты середины полей допусков для всех составляющих звеньев.

2. Производится проверка правильности назначения допусков и принятых координат середин полей допусков на составляющие звенья по формулам (3.5) и (3.11). В случае необходимости вносят коррективы и производят повторную проверку dD и DоD.

3. В случае выбора способа единого квалитета для определения допусков на составляющие звенья вычисляют число единиц допуска а для всех составляющих звеньев размерной цепи по формулам (3.59) и (3.60) и по числу а определяют квалитет. По этому квалитету назначают допуски и предельные отклонения на все составляющие звенья, кроме одного, выбранного в качестве регулирующего звена.

Для регулирующего звена определяют допуск, координату середины поля допуска и предельные отклонения по формулам (3.63-3.66).

3.2.3 Метод неполной взаимозаменяемости.

Сущность метода заключается в том, что требуемую точность замыкающего звена размерной цепи достигают на сборке не для всех собираемых объектов: некоторый процент объектов, величина которого устанавливается заранее, не будет собираться по методу полной взаимозаменяемости и потребуется либо замена некоторых деталей, либо их дополнительная обработка. Метод неполной взаимозаменяемости обеспечивается расчетом размерных цепей по методу, основанному на теории вероятностей.

Достоинством этого метода является то, что использование его позволяет значительно расширить допуски на составляющие звенья размерной цепи по сравнению с методом полной взаимозаменяемости. Но при этом некоторый процент изделий не будет собираться по методу полной взаимозаменяемости и потребуется замена части деталей или их дополнительная обработка.

Определение допусков и предельных отклонений на размеры составляющих звеньев при использовании метода неполной взаимозаменяемости производится теми же способами, что и для метода полной взаимозаменяемости, т.е. по способу пробных расчетов и по способу единого класса точности. При использовании способа пробных расчетов dD и DоD определяем по формулам (3.21) или (3.24), (3.30).

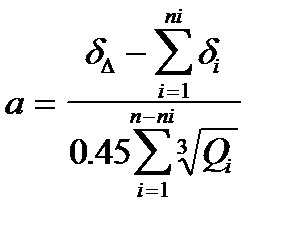

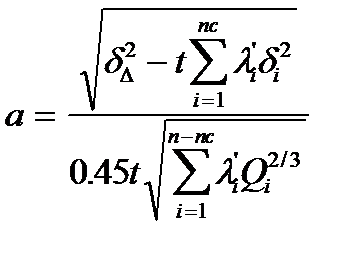

При способе единого класса точности число единиц допуска [17 стр.33(55)]

(3.67)

(3.67)

если t=3, то удобнее пользоваться формулой [17 стр.33(56)]

(3.68)

(3.68)

При наличии стандартных деталей, допуски на размеры которых уже назначены, формулы (3.67) и (3.68) примут вид [17 стр.33(57)]:

(3.69)

(3.69)

или

(3.70)

(3.70)

Если единицу допуска i принять, то в формулах необходимо заменить 0,45 на 0,5, а  на

на  . Значения

. Значения  и

и  вычислены для всех интервалов размеров по таблице допусков (см. табл. 3.3).

вычислены для всех интервалов размеров по таблице допусков (см. табл. 3.3).

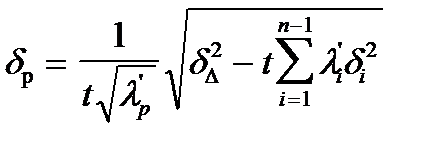

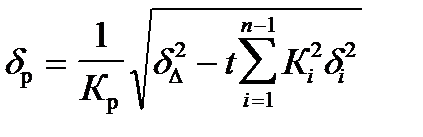

По числу а (см. табл. 3.5) определяется квалитет, по которому следует назначить допуски на все составляющие звенья, кроме одного, регулирующего звена. В качестве регулирующего звена в данном случае следует выбирать звено с наибольшим номинальным размером. Если по числу а и (табл. 3.5) получается 11-12 квалитет, то метод неполной взаимозаменяемости может быть использован. По этому квалитету назначаются допуски на составляющие звенья цепи и предельные отклонения. Допуск и предельные отклонения регулирующего звена определяются расчетом по следующим формулам [17 стр.39(59)]:

(3.71)

(3.71)

если t=3, то [17 стр.39(60)]

(3.72)

(3.72)

где l^р Кр – параметры регулирующего звена, аналогичные l^i и Кi.

Для определения координаты середины поля допуска регулирующего звена формулы будут иметь вид [17 стр.39(61)]

Регулирующее звено – увеличивающее

(3.73)

(3.73)

Регулирующее звено – уменьшающее

(3.74)

(3.74)

Предельные отклонения регулирующего звена определяются по формулам.

Если число а и таблицы (см. табл 3.5) указывает на 7-9 квалитет, то следует использовать метод пригонки или метод регулирования.

Порядок расчета при данном методе:

1. Устанавливается процент риска и величина t, назначаются коэффициенты относительного рассеивания l^i и Кi и коэффициенты di относительной асимметрии для всех составляющих звеньев.

2. Выбирается способ определения допусков на составляющие звенья размерной цепи: способ пробных расчетов или способ единого квалитета.

3. При выборе способа пробных расчетов производится проверка правильности назначения допусков и предельных отклонений по формулам (3.21),(3.24),(3.30). Если необходимо, то вносятся коррективы и производится повторная проверка полученных значений dD и DоD.

4. При выборе способа единого квалитета определяется число а единиц допуска по формуле (3.68) или (3.67). В качестве регулирующего звена выбирается звено с наибольшим номинальным размером.

Определяется допуск и предельные отклонения на регулирующее звено по формулам (3.66), (3.71-3.74).

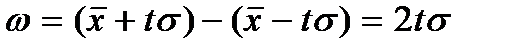

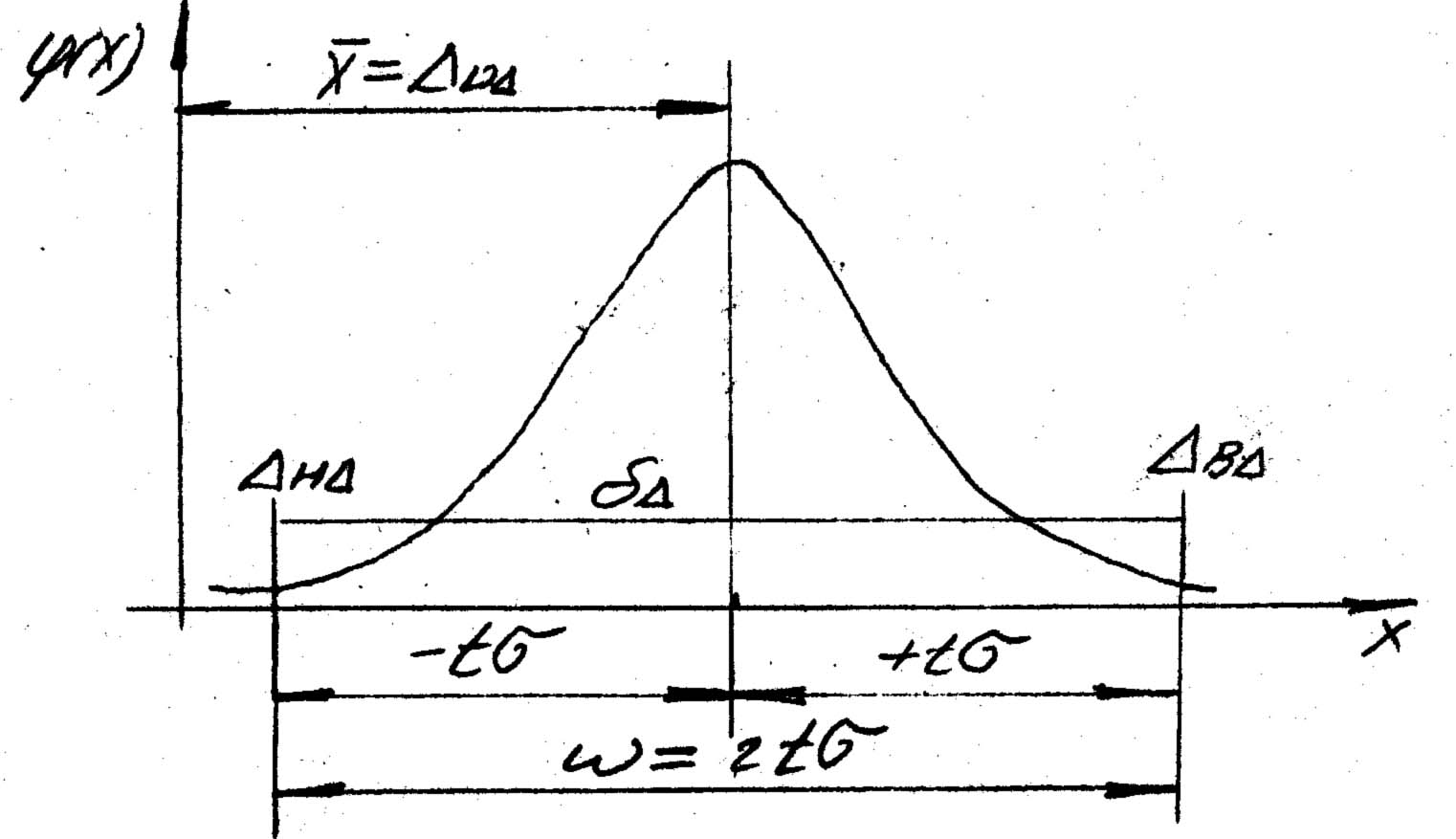

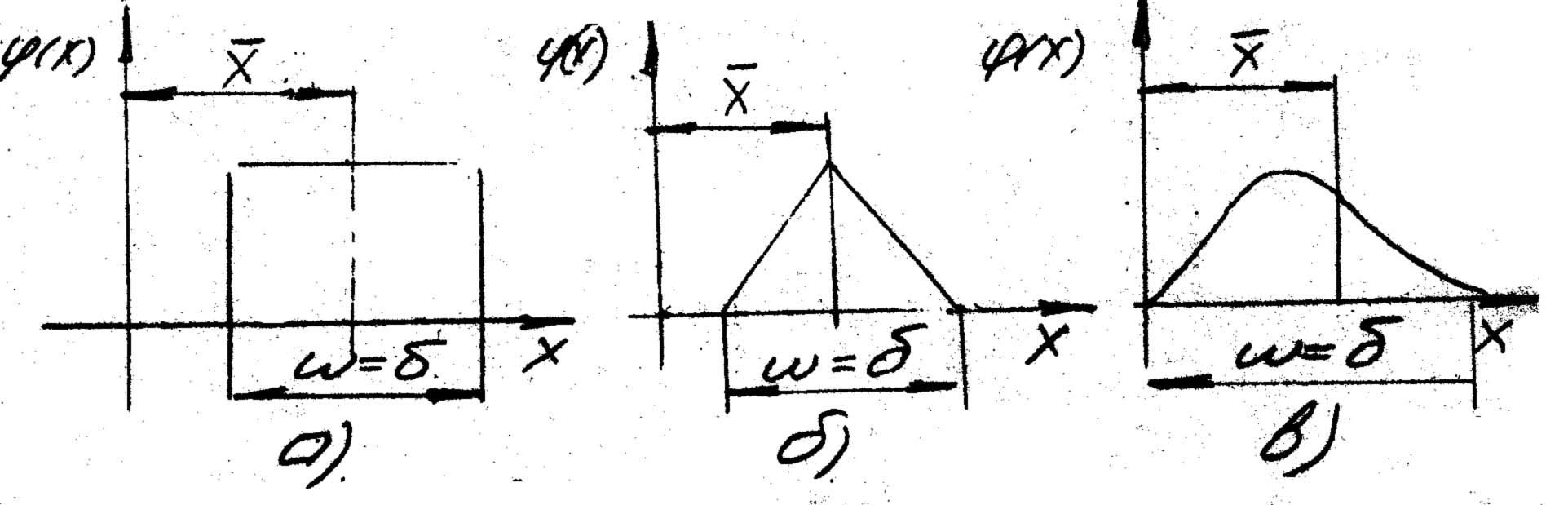

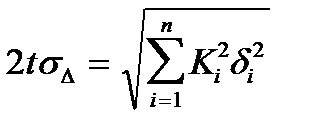

практическое поле рассеяния случайной величины х принимают равным [17 стр.14]

(3.15)

(3.15)

где  -- нормированный параметр распределения (рис. 3.6)

-- нормированный параметр распределения (рис. 3.6)

Значения t выбирают в зависимости от принятой вероятности Р нахождения значений х в пределах поля рассеяния w и вероятности q=1-P выхода значений х за пределы w. Выбор значений t производится по соответствующим таблицам, прилагаемым к курсам математической статистики.

Чаще всего принимают t=3. Этому значению соответствует вероятность P=0,9973 и q=0,0027.[17 стр.14]. Следовательно, при t=3 99,73% всех возможных значений х будет лежать в пределах поля рассеяния, равного w=6s, и только 0,27% значений выйдет за его пределы. Этот процент настолько мал, что значениями х выходящими за пределы w=6s, можно пренебречь и практически считать, что все значения х будут лежать в пределах поля рассеяния.

Рис. 3.6 Практическое поле рассеяния случайной величины на кривой нормального распределения.

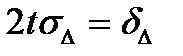

Так как рассеяния погрешностей размера замыкающего звена при nі5 подчиняются закону нормального распределения, то  или в общем виде

или в общем виде  , откуда

, откуда  .

.

Из теории вероятностей известно, что дисперсия суммы случайных слагаемых равна сумме дисперсией этих слагаемых. Поэтому дисперсия погрешностей размера замыкающего звена равна [17 стр.14(8)]

(3.16)

(3.16)

откуда

(3.17)

(3.17)

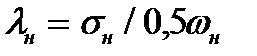

Если бы погрешности размеров всех составляющих звеньев размерной цепи подчинялись закону нормального распределения, то было бы легко определить si для любого звена. Например, при t=3  и

и  . Однако в действительности погрешности размеров составляющих звеньев имеют распределения, отличные от нормального, например, по закону равной вероятности, по закону треугольника, по закону Релея и другим законам распределения. Для таких распределений равенство

. Однако в действительности погрешности размеров составляющих звеньев имеют распределения, отличные от нормального, например, по закону равной вероятности, по закону треугольника, по закону Релея и другим законам распределения. Для таких распределений равенство  будет несправедливо. Например, для распределения по закону равной вероятности d=3Ч46s, для закона распределения Релея d=5,3s, для закона распределения по треугольнику d=4,93s [17 стр.15 рис.9]

будет несправедливо. Например, для распределения по закону равной вероятности d=3Ч46s, для закона распределения Релея d=5,3s, для закона распределения по треугольнику d=4,93s [17 стр.15 рис.9]

Рис. 3.7 Кривые распределения:

а– по закону равной вероятности

б– по закону треугольника

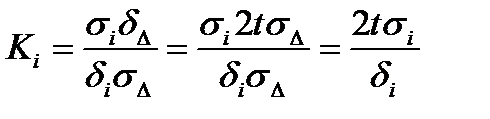

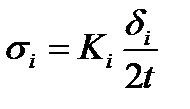

в– по закону Релея

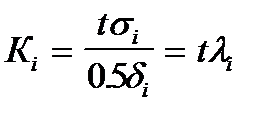

Для того, чтобы при расчетах погрешностей замыкающего звена можно было бы учесть любой закон распределения составляющих звеньев, А.Н. Бородочев предположил ввести коэффициент относительного рассеяния Кi. Этот коэффициент характеризует степень отличия распределения погрешностей i-го звена от нормального распределения, которому обычно подчиняются погрешности замыкающего звена [17 стр.15]. Коэффициент Кi равен отношению li – относительного среднеквадратического отклонения погрешности i-го звена ( ) к lв – относительному среднему квадратическому отклонению погрешностей, распределенных по нормальному закону (

) к lв – относительному среднему квадратическому отклонению погрешностей, распределенных по нормальному закону ( ), т.е. [17 стр.15(9)].

), т.е. [17 стр.15(9)].

Но  ,

,  ,

,  и

и  , поэтому окончательно получим:

, поэтому окончательно получим:

(3.18)

(3.18)

откуда

(3.19)

(3.19)

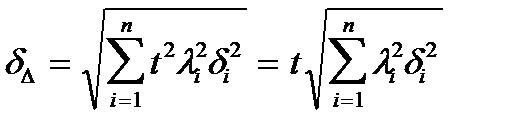

Подставляя полученное значение si в уравнение (3.17) получим:

(3.20)

(3.20)

или, так как

(3.21)

(3.21)

Из формулы (3.18) следует, что

(3.22)

(3.22)

Подставляя полученное значение Кi в уравнение (3.21) получим:

(3.23)

(3.23)

Обозначим  через

через  , тогда

, тогда

(3.24)

(3.24)

где t зависит от принятой вероятности нахождения погрешности любого звена в поле допуска. При вероятности Р=0,9975 t=3, а процент выхода значений погрешностей за пределы поля допуска составляет 0,27%. Это означает, что при сборке 0,27% сборочных единиц не будут собираться по методу взаимозаменяемости и потребуют дополнительной обработки деталей. Этот процент не собирающихся объектов по методу взаимозаменяемости называется процентом риска [17 стр.16]. Например, при t=2 риск составляет 4,55%. Однако при этом можно расширить допуски на составляющие звенья примерно в 1,5 раза по сравнению с допуском при риске в 0,27%.

В некоторых случаях расширение допусков в связи с уменьшением трудоемкости механической обработки деталей может оказаться более экономичным, чем увеличение доделочных работ при сборке. Значения t выбираются на основании технико-экономических расчетов. Зависимость процента риска от значения t приведена в таблице 3.1

Таблица 3.1 Зависимость процента риска от значения t

| Процент риска Р | 4,55 | 1,00 | 0,27 | 0,10 | 0,01 | ||

| Значение t | 1,00 | 0,65 | 2,00 | 2,31 | 3,00 | 3,29 | 3,89 |

Согласно ГОСТ 16319-70 величина lў как и К, называется коэффициентом относительного рассеяния и характеризует закон распределения погрешностей размера звена размерной цепи.

Значения коэффициентов lў и К для некоторых законов распределения принимаются равными [17 стр.16]

lў=1/9, К=1 для закона нормального распределения;

lў=1/6, К=1,2 для закона распределения треугольника;

lў=1/3, К=1,73 для закона равной вероятности.

3.2.4 Метод пригонки

Метод заключается в том, что в размерную цепь включается так называемое компенсирующее звено за счет введения в конструкцию специальной детали – неподвижного компенсатора. При расчете такой размерной цепи на все ее составляющие звенья назначаются легко достижимые допуски. Требуемая точность замыкающего звена достигается за счет дополнительной обработки (пригонки) неподвижного компенсатора (обычно используется прокладка, простановочное кольцо или одна из деталей сборочного соединения) [17 стр.44].

Достоинства этого метода – при высоких требованиях к точности замыкающего звена назначать расширенные допуски на составляющие звенья размерной цепи, благодаря чему упрощается механическая обработка деталей и сокращается трудоемкость их обработки. Недостатком метода является то, что в процессе сборки иногда приходится производить предварительную сборку, затем разборку и повторную сборку для подгонки компенсатора, что приводит к увеличению трудоемкости сборки.

Расчет размерных цепей при использовании метода пригонки осуществляется как по методу максимума и минимума, так и по теоретико-вероятностному методу и сводится к следующему.

На все составляющие звенья размерной цепи, включая и компенсатор, назначаются легко достижимые в данных производственных условиях допуски. Затем определяется погрешность замыкающего звена по формулам (3.5), (3.21) и (3.24) в зависимости от принятого метода расчета размерной цепи. Полученное значение погрешности d’D должно превышать требуемое значение dD. Разность между d’D и dD равна величине необходимой компенсации погрешности замыкающего звена:

dк=d’D - dD.

Но так как компенсация производится путем дополнительной обработки компенсатора на сборке, то необходимо учитывать погрешность метода компенсации dмк. Величина dмк зависит от метода дополнительной обработки компенсатора (шабрение, точение, фрезерование и т.д.) и не должна превышать значение dD [17 стр.44] т.е.

dмк_dD (3.76)

Поэтому окончательно

dк=d’D-dD +dмк (3.77)

Далее на все составляющие звенья, включая и компенсатор, назначают предельные отклонения размеров и определяют координаты середин полей допусков этих звеньев Dоi. Затем по формулам (3.11) или (3.30) определяют координату середины поля рассеяния погрешности замыкающего звена D’о. Обычно D’o_Do. В этом случае определяется величина необходимой компенсации координаты середины поля рассеяния погрешности замыкающего звена [17 стр.45(68)]

Dок=±(Dод-D’од) (3.78)

Знак плюс ставится в том случае, когда компенсатор является увеличивающим звеном, а знак минус – уменьшающим звеном.

Предельные значения величины необходимой компенсации размера замыкающего звена будут равны [17 стр.44(69)]

Dвк=Dок+dк/2

Dнк=Dок+dк/2 (3.79)

Если Dвк>0, то это означает, что на сборке необходимо увеличить принятое значение компенсатора на эту величину. Так как компенсатор неподвижный, то такое увеличение осуществить невозможно. Поэтому для исключения возможности появления такого случая на сборке необходимо заранее изменить номинальный размер компенсатора и на его рабочем чертеже указать новый размер А’к:

А’к=Ак+Dвк

Если Dвк<0 и Dнк<0, то для уменьшения объема пригонных работ следует изменить размер компенсатора, используя формулу, с учетом знака при Dвк.

Порядок расчета при использовании метода пригонки приведен в следующем подразделе 3.2.5

Метод регулирования.

Метод заключается в том, что в конструкцию изделия вводится специальная деталь, называемая подвижным компенсатором. В качестве подвижного компенсатора используют: винтовую пару, клин, набор прокладок, зазор в сопряжении типа вал – отверстие и т.п. На все звенья размерной цепи назначаются легко выполнимые допуски, а требуемая точность замыкающего звена достигается на сборке за счёт перемещения подвижного компенсатора на необходимую величину. Этот метод по сравнению с методом пригонки имеет ряд преимуществ:

- Отпадает необходимость в повторной сборке и разборке

- В процессе эксплуатации изделия можно восстановить требуемую точность замыкающего звена, например, в связи с износом некоторых деталей сборочного соединения

- Создаются предпосылки для организации точной сборки.

Расчёт размерной цепи при использовании этого метода сводиться по существу к расчёту подвижного компенсатора.

Рассмотрим методику расчёта компенсатора с применением набора прокладок одинаковой или разной толщины, а также при использовании в качестве компенсатора звена – зазора.

Регулирование набором прокладок. Если регулирование производится набором прокладок одинаковой толщины, то величины необходимой компенсации рассчитываются по формулам (3.77) – (3.79). при этом номинальный размер компенсатора учитывается через dмк в формуле (3.77) принимается равным нулю и допуск на него не назначается [17 стр. 47].

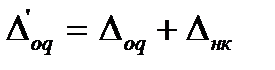

Если в результате расчётов по формулам (3.79) получится, что Dвк>0, а Dнк<0, то необходимо исключить возможность появления случая, когда Dнк>0. Для этого нужно изменить либо номинальный размер Аi, либо координату середины поля лопуска какого-либо составляющего звена на величину Dнк. Их новые значения А^1, D^о, или D^oq, А^q (в зависимости от типа звеньев) определяют по формулам: [17 стр. 47(71), (72)]

(3,81)

(3,81)

(3,82)

(3,82)

Изменяя значение Ai или Doi по формулам (3.81) или (3.82) мы тем самым смещаем расчётную величину координаты середины поля рассеяния погрешности замыкающего звена D^о^D на величину Dнк, и таким образом исключаем возможность появления на сборке отрицательной величины необходимой компенсации размера замыкающего звена, а компенсацию сводим к изменению величины dк с помощью подбора прокладок. Толщина одной прокладки [17 стр. 47, (73)]

S=dD (3.83)

Необходимое число прокладок

Z=dk/S (3.84)

Если число прокладок получается большим, то их делают разной толщины. Толщина первой прокладки принимается равной Si=dD, а толщина последующих Si=2Si-1., S1=dD, S2=2S1, S3=2S2 и т.д.. Толщина последней прокладки [17.стр.47 (75)]

SnV(dk+DBK)/2 (3.85)

Регулирование за счёт звена – зазора.

В качестве компенсатора может быть использовано звено – зазора, если оно входит в сборочную размерную цепь составляющим звеном. Часто для этой цели используют зазор в сопряжении винт (или болт) – крепёжное отверстие.

Расчёт размерной цепи аналогичен предыдущему. На все звенья размерной цепи, исключая зазор – компенсатор, назначаются легко выполнимые допуски и предельные отклонения по усмотрению конструктора. Затем определяются значения d^D и D^0D по формулам (3.21), (3.30).

Далее по формулам (3.69) и (3.78) вычисляются dк и Dок, а по формулам (3.79) определяются D^0D=D0D. Если Dнк <0, то это условие может быть выполнено путём изменения координаты середины поля допуска или номинального размере какого-либо составляющего звена на величину D^нк по формулам.

Потом вычисляется случайная составляющая dz звена – зазора по формуле и систематическая составляющая Dz по формуле (3.47). минимальное значение зазора Zmin, определяемое по формуле () будет характеризовать компенсирующую способность зазора – компенсатора. Необходимо, чтобы выполнялось условие

ZminVdk/2 (3.86)

Если это условие выполняется, то зазор может полностью компенсировать погрешность замыкающего звена. Если же это условие не выполняется, то необходимо увеличить систематическую составляющую Dz погрешности звена – зазора за счёт изменения предельных отклонений размера охватывающей детали (отверстия) либо увеличение номинального размера диаметра отверстия.

При методе пригонки и регулирования необходимо соблюдать следующий порядок расчёта:

- Выбирается компенсирующее звено и тип компенсатора: подвижный или неподвижный.

- Назначаются экономичные в данных производственных условиях допуски и устанавливаются предельные отклонения на все составляющие звенья, включая компенсирующее звено при методе пригонки и исключая его при методе регулирования.

- Определяется величина необходимой компенсации погрешности замыкающего звена размерной цепи по формуле (3.77)

- Определяется величина необходимой компенсации координаты середины поля рассеяния погрешности замыкающего звена Dок по формуле (3.78). вычисляются предельные значения величины необходимой компенсации размера замыкающего звена по формуле (3.79).

- На основании результатов вычислений, полученных по формуле (3.79) при использовании метода пригонки, при использовании метода регулирования с помощью набора прокладок, равенство D^0D=D0D обеспечивается путём изменения номинального размера или координаты середины поля допуска какого-либо составляющего звена по формулам (3.81) и (3.82). число прокладок определяется по формуле (3.84).

- При использовании в качестве компенсатора зазора между винтом и крепёжным отверстием компенсирующая способность зазора определяется по формуле (3.52) и в случае необходимости вносятся изменения в размер отверстия.