а) по назначению:

прочные соединения (металлоконструкции);

прочноплотные (резервуары высокого давления);

плотные (емкости с небольшим давлением).

б) по конструктивному признаку:

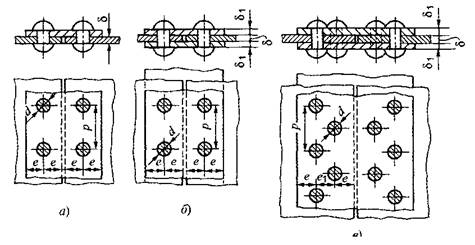

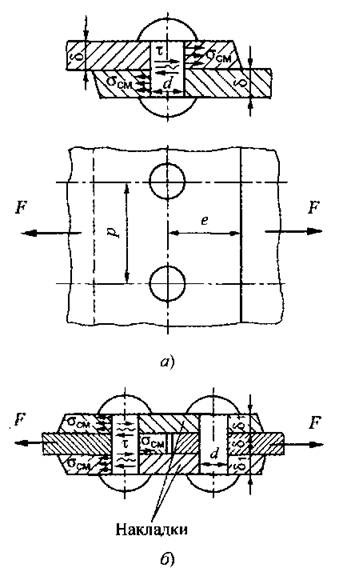

соединения нахлесточные одно-, двух- и многорядные (рис. 2.1.2);

соединения встык (рис. 2.1.3).

Критерии работоспособности и их расчет. Опыт эксплуатации конструкций показал, что нарушения соединений вызываются обрывом головки с разрушениями стержней, смятием стенок отверстий и стержней, а также разрушением соединяемых листов, ослабленных отверстиями. Следовательно, основными критериями работоспособности являются прочность заклепок и листов соединений.

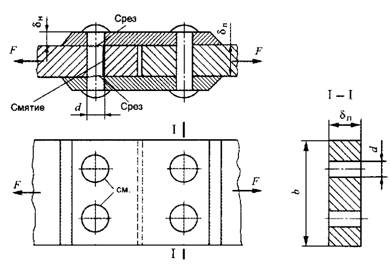

Рисунок 2.1.3 - Заклепочные соединения встык.

а – односрезные заклепочные соединения: б — двухсрезные заклепочные соединения; в - двух срезные заклепочные соединения с шахматным расположением заклепок.

При расчете прочных швов предполагается, что нагрузка F распределяется между заклепками шва равномерно, а сила трения, возникающая между соединенными деталями, в расчете не учитывается.

В нахлесточном соединении (рис. 2.1.3, а) внешние нагрузки F образуют пару сил, момент которой мал в связи с малым плечом.

Расчетные формулы на прочность следующис:

1. Условие прочности заклепок на срез (рис.2.1.3, в):

где

,

,

i — число плоскости среза среза (на рис. 2.1.3, а i = 1, на рис. 2.1.3, б i = 2); z — число заклепок шва;  табл. 1.5.

табл. 1.5.

Условие прочности соединяемых деталей на смятие (рис. 2.1.4).

где

— меньшая из толщины соединяемых деталей;

— меньшая из толщины соединяемых деталей;

z — число заклепок в ряду.

Рисунок 2.1.3

Условие прочности соединяемых деталей на растяжение:

где

p – шаг заклепочного соединения принимаем р =(3…6) d;

d – диаметр заклепки.

Таблица 1.5 – Выбор допускаемых напряжений

| Вид напряжений | Обработка отверстий | Допускаемые напряжения, МПа | ||

| Ст0 и Ст2 | Ст3 | |||

| Срез Срез |

| Сверление | ||

| Продавливание | ||||

| Смятие Смятие |

| Сверление | ||

| Продавливание |

Примечание. При переменных нагрузках допускаемые напряжения рекомендуют понижать в среднем на 10...20 %.

ПРИМЕРЫРЕШЕНИЯ ЗАДАЧ

Задача 1. Проверить прочность изображенного на рис. 2.2.1 заклепочного соединения, если F = 87 кН. Допускаемые напряжения на растяжение листов  = 140 МПа, на смятие

= 140 МПа, на смятие  280 МПа, на срез заклепок

280 МПа, на срез заклепок  100 МПа. Толщина листов

100 МПа. Толщина листов  , соединяемых встык деталей равна 10 мм, толщина накладок

, соединяемых встык деталей равна 10 мм, толщина накладок  „ каждой равна 6 мм. Диаметр заклепок d = 17 мм, ширина листов b =150 мм.

„ каждой равна 6 мм. Диаметр заклепок d = 17 мм, ширина листов b =150 мм.

Рисунок 2.2.1 - Конструкция клепанного узла фермы

Решение.

1.1. Проверка прочности листа на растяжение в сечении, ослабленного отверстиями под заклепки:

МПа

МПа

МПа.

МПа.

1.2. Проверка прочности заклепок на срез, учитывая, что в данном соединении заклепки двухсрезные.

где z — число заклепок на половине стыка, z = 2.

1.3. Проверка прочности листов на смятие (рис. 2.2.1);

Итак, проверка прочности листов на растяжение, заклепок на срез и листов на смятие проведена, прочность листов и заклепок обеспечена.

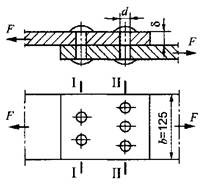

Задача 2. Две полосы соединены внахлестку пятью заклепками (рис. 2.2.2). Определить напряжения в сечении II - II, ослабленном отверстиями пол заклепки. Толщина каждого листа  = 7 мм. Проверить прочность заклепок СтЗ, диаметр заклепок d = 14 мм, допускаемое напряжение на срез

= 7 мм. Проверить прочность заклепок СтЗ, диаметр заклепок d = 14 мм, допускаемое напряжение на срез  140 МПа (табл. 1.5), нагрузка на соединение F = 90 кН.

140 МПа (табл. 1.5), нагрузка на соединение F = 90 кН.

Рисунок 2.2.2 – Рациональное размещение заклепок

Решение.

2.1. Определить напряжения в сечении II - II листа. Полоса работает на растяжение.

2.2. Проверить прочность заклепок на срез:

здесь z — общее число заклепок:

МПа.

МПа.