ВНУТРИЦЕХОВОЕ ПЛАНИРОВАНИЕ В СЕРИЙНОМ ПРОИЗВОДСТВЕ

Месячный выпуск каждого наименования деталей – 1000 шт. В месяце 20 рабочих дней, режим работы 2 смены по 8 часов. Межоперационное пролеживание деталей 1 смена. Время на плановый ремонт и наладку оборудования 6 % от номинального фонда времени.

Состав технологического процесса и нормы штучного времени приведены в таблице.

| Наименование операции | Нормы по обработке деталей, мин. | Суммар-ное время | Подготовительно- заключительное время,. мин. tп.з | % потерь на переналадку оборудования, αоб | |||||

| а | б | в | г | д | е | ||||

| Фрезерная | 0,04 | ||||||||

| Сверлильная | 0,04 | ||||||||

| Шлифовальная | 0,04 | ||||||||

| Строгальная | - | - | 0,04 | ||||||

| Зуборезная | - | - | - | - | 0,05 | ||||

| Токарная | - | - | - | 0,04 |

Определить размер партии и периодичность их запуска в обработку. Рассчитать количество станков для обработки деталей а, б, в, г, д, е. Построить календарный план обработки деталей. определить нормативный уровень заделов.

Определение размера партии и периодичности запуска деталей.

Размер партии определяется 2-мя способами в зависимости от модели оборудования, используемого для обработки.

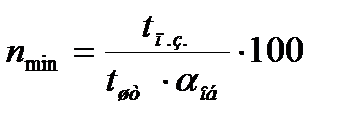

Если оборудование требует значительного времени на наладку, то в качестве критерия при установлении величины партии принимается такое соотношение между tп.з. и tшт на ведущих операциях, которое соответствует допустимому проценту потерь времени на наладку. Ведущей операцией считается та, которая имеет наибольшее отношение tп.з. к tшт, а минимальный размер определяется по формуле:

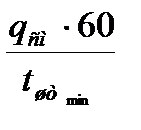

Если оборудование не требует значительного времени на наладку, то нормативная величина партии определяется из условия обеспечения непрерывности выполнения каждой операции в течении не менее смены. При этом для наиболее производительной операции техпроцесса размер партии должен быть как минимум равен сменной или полусменной выработке деталей. В данном случае рекомендуется определять по наиболее трудоемким операциям, чтобы избежать значительного увеличения длительности производственного цикла.

.

.

При втором способе tшт берется минимальным, как самая напряженная операция. При этом отношение tсм/ tшт максимально.

Затем размер партии корректируется и ее величину приводят в соответствие с потребностью в деталях для выполнения программы выпуска. При этом периодичность изготовления партии деталей должна укладываться в объеме планового задания целое число раз или быть кратна этой величине.

Расчет минимального размера партии деталей.

| Детали | Минимальный расчетный размер партии

| Кратность размера партии месячному заданию

| Периодичность запуска раб. дни |  принятый размер партии принятый размер партии

| |||

1й способ расчета

| 2й способ расчета

|  Расчетная

Расчетная

|  Принятая

Принятая

| ||||

| а | |||||||

| б | |||||||

| в | |||||||

| г | |||||||

| д | |||||||

| е | |||||||

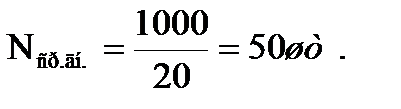

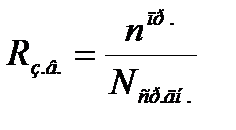

Периодичность запуска выпуска деталей  определяется как отношение nпр. к среднедневной потребности (Nср.дн.).

определяется как отношение nпр. к среднедневной потребности (Nср.дн.).  , где 20 – число рабочих дней в месяце.

, где 20 – число рабочих дней в месяце.

.

.

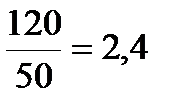

Подставляя соответствующие данные в формулу, например для детали «А», получим при nр=120,  =

=  дня; для детали «Б»

дня; для детали «Б»  =

=  дня.

дня.

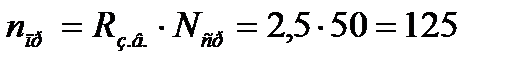

Далее рассчитанные значения приводятся к унифицированному ряду. Исходя из унифицированного ряда принимаем принятую периодичность запуска ( ). После этого устанавливаем окончательный размер партии деталей

). После этого устанавливаем окончательный размер партии деталей  шт.

шт.