Понятие процесса очистки газов фильтрованием [1, С. 444], [2, С. 150–151], [3, С. 137], [4, С. 132]

Процесс очистки газов от твердых или жидких частиц с помощью пористых сред называется фильтрованием (фильтрацией).

Выделение из газа твердых и жидких частиц в процессе фильтрации основано на использовании следующих основных механизмов осаждения.

1. Инерционный механизм, когда частица пыли сталкивается с осаждающим элементом пористой среды (волокно, нити и др.) под действием сил инерции, а не огибает его в своем движении с газовым потоком.

2. Броуновская диффузия, или тепловое движение частиц, когда частица пыли соприкасается с осаждающим элементом из-за столкновения с газовыми молекулами (является преобладающим механизмом осаждения частиц диаметром менее 0,5 мкм).

3. Эффект касания (зацепления) проявляется, когда траектории движения частиц проходят над поверхностью элементов, образующих пористую перегородку, на расстоянии, равном радиусу частицы или меньшем его. Частным случаем эффекта касания является ситовый эффект, когда аэрозольные частицы задерживаются в порах и каналах, имеющих сечение меньше, чем размеры частиц.

4. Электрическое осаждение происходит при наличии либо зарядов любого знака или на фильтрующих материалах, или частицах пыли либо разноименных зарядов одновременно и на фильтрующих материалах, и на пылевых частицах.

В зависимости от размеров частиц, волокон или зерен фильтрующего материала и скорости фильтрации один из рассмотренных механизмов осаждения будет являться преобладающим.

При фильтрации твердые частицы пыли накапливаются в виде пылевого слоя на поверхности фильтрующих элементов пористых сред, а также в порах между элементами, становясь для вновь поступающих частиц элементом фильтрующей среды, повышая тем самым эффективность очистки газов. Однако по мере накопления уловленных частиц растет гидравлическое сопротивление прохождению газового потока через пористую среду, что приводит к падению производительности по газу фильтрующего аппарата. Поэтому возникает необходимость непрерывного или периодического разрушения и удаления пылевого слоя как с поверхности фильтрующих элементов, так и между ними. Эта процедура получила название регенерации фильтра.

Для некоторых видов пористых сред (высокоэффективные волокнистые фильтры) регенерацию не производят, а использованный фильтровальный материал заменяют свежим.

Классификация фильтров [1, С. 444], [4, С. 132]

Принята следующая классификация фильтрующих аппаратов.

1. Фильтры тонкой очистки (высокоэффективные фильтры). Используются для улавливания с очень высокой эффективностью (более 99 %) высокодисперсных частиц (субмикронного размера) при обычно низкой входной запыленности (0,5…5 мг/м3) и малой скорости фильтрации (менее 6 м/мин). Фильтры тонкой очистки обычно не регенерируют.

2. Фильтры для очистки запыленных воздушных потоков (воздушные фильтры). Используются в основном в системах приточной вентиляции и кондиционирования воздуха. Обычно работают при входной запыленности до 50 мг/м3. По конструкции эти фильтры подразделяются на регенерируемые и нерегенерируемые.

3. Промышленные фильтры. Используются в основном для очистки промышленных (технологических) газов с высокой входной запыленностью (до 60 г/м3 и более), во многих случаях при повышенных температурах и содержании в газах агрессивных компонентов (например, SO2). В качестве пористых сред в промышленных фильтрах применяют в основном рукава из тканей и нетканых материалов, зернистые и другие фильтровальные материалы. Промышленные фильтры, как правило, работают с регенерацией.

Фильтры тонкой очистки [1, С. 449–451], [2, С. 155–161], [3, С. 138], [4, С. 132–135]

В качестве фильтров тонкой очистки широко применяют волокнистые фильтры, представляющие собой тонкие листы или объемные слои различной толщины с фильтрующими материалами из тонких или ультратонких волокон (диаметром менее 5 мкм).

Эффективность этих фильтров для улавливания высокодисперсной пыли и других аэрозольных частиц размером 0,05…0,1 мкм составляет не менее 99 %. Сопротивление чистых фильтров обычно не превышает 200…300 Па, а забитых пылью – 700…1500 Па.

Регенерация сухих фильтров тонкой очистки после забивания пылью невозможна. Фильтры предназначены для длительной непрерывной работы сроком от 0,5 до 3 лет с последующей заменой либо всего фильтра, либо фильтрующей среды. При использовании таких фильтров входная концентрация твердых частиц не должна превышать 0,5 мг/м3, иначе потребуется слишком частая замена фильтра.

В качестве тонковолокнистых фильтрующих сред широко распространены материалы типа ФП (фильтры Петрянова), представляющие собой слои синтетических волокон диаметром 1…2 мкм, нанесенные на марлевую подложку или “основу” из более толстых волокон. Малая толщина слоев (0,2…1 мм) дает возможность получать поверхность фильтрации до 100…150 м2 на 1 м3 аппарата. Это обуславливает компактность фильтров с использованием таких материалов.

Наибольшее распространение получили перхлорвиниловые волокна, обладающие влагостойкостью и высокой химической стойкостью. Однако их термостойкость невелика (60…70 °С). У ацетатных волокон термостойкость достигает 150 °С, однако влагостойкость и химическая стойкость этих волокон ниже.

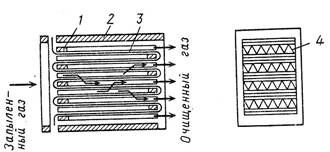

| Рис. 1. Рамный фильтр ЛАИК тонкой очистки: 1 – П-образная планка; 2 – боковая стенка; 3 – фильтрующий материал; 4 – разделители |

Наиболее распространены фильтры из материала ФП рамочной конструкции ЛАИК (лаборатория аэрозолей института Карпова), показанный на рис. 1. Фильтрующий материал в виде ленты укладывается между П-образными рамками. Рамки чередуются открытыми и закрытыми сторонами в противоположных направлениях. Между соседними слоями материала устанавливаются гофрированные разделители. Рамки, разделители и боковые стенки корпуса могут выполняться из фанеры, винипласта, алюминия, нержавеющей стали.

Запыленный газ поступает в одну из открытых сторон фильтра, проходит через материал и, очищенный, выходит с противоположной стороны.

На случай, если потребуется производить очистку газа, запыленность которого превышает 0,5 мг/м3, перед фильтром тонкой очистки предусматривается предварительная ступень, представляющая собой фильтр грубой очистки.

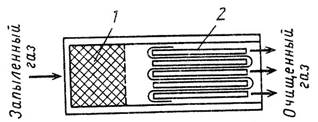

В аппаратах малой производительности в одном и том же корпусе размещаются фильтры тонкой очистки из материала типа ФП и грубой очистки в виде набивного слоя толщиной 5…10 см из лавсановых волокон. Такие фильтры (рис. 2) называют двухступенчатыми или комбинированными. Они имеют обозначение ДК (деревянные комбинированные).

| Рис. 2. Комбинированный фильтр типа ДК: 1 – секция с набивным слоем из грубых волокон; 2 – секция тонкой очистки |

Фильтры грубой или предварительной очистки (грубоволокнистые) обладают низким начальным гидравлическим сопротивлением (100…200 Па) и высокой пылеемкостью. Они значительно дешевле фильтров тонкой очистки, их можно легко заменять или регенерировать. При входной концентрации от 0,5 до 1 мг/м3 смену или регенерацию фильтрующего материала фильтра грубой очистки производят до шести раз в год.

Воздушные фильтры [1, С. 451–454], [2, С. 157–161], [3, С. 81–88], [5, С. 274 – 279], [Л. 6, С. 256 – 266]

Загрязнение атмосферного воздуха пылью вызывает необходимость его очистки в системах приточной вентиляции, кондиционирования и воздушного отопления производственных, служебных и общественных зданий, подачи воздуха на технологические нужды, воздушного охлаждения газотурбинных энергетических установок и вентиляции электрических машин.

Воздух помещений промышленных, коммунально-бытовых и других предприятий загрязняется в результате выделения пыли в процессе работы на них. Эта пыль вместе с вентиляционным воздухом загрязняет воздушный бассейн. В связи с этим также возникает необходимость в очистке загрязненного воздуха.

В соответствии с требованиями, предъявляемыми к уровню очистки воздуха, принимают класс фильтра по эффективности (табл. 1).

Таблица 1