| Показатель | Класс фильтра | ||

| I | II | III | |

| Размеры улавливаемых частиц, мкм | Все | Более 1 | 10…50 |

| Эффективность очистки, %, не менее |

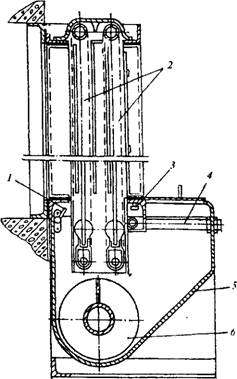

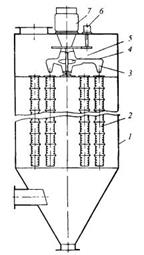

Ячейковые фильтры (см. рис. 3) представляют собой коробку, в которую уложен фильтрующий материал с большой поверхностью, через него пропускается очищаемый воздух. В качестве фильтрующего материала в ячейках различного типа могут применяться гофрированные сетки из стали или винипласта, пенополиуретан, стекловолокнистый фильтровальный материал.

| Рис. 3. Ячейка воздушного ячейкового фильтра (типа ФяГ): 1 – рамка; 2 – фильтрующий материал; 3 – гофрированная сетка |

Для повышения эффективности рабочая поверхность фильтров смачивается вязкой жидкостью (индустриальным (турбинным), веретенным и висциновым маслом); [при низких температурах применяют трансформаторное масло (при –35ºС), приборное МВП (при –50ºС). Можно также использовать водно-глицериновый раствор, парфюмерное масло].

Для регенерации ячейки снимают, промывают щелочным раствором, нагретым до 80 °С, в целях удаления загрязнившейся масляной пленки, а затем при той же температуре промывают водой для удаления щелочи с сеток, сушат и смачивают чистые сетки маслом.

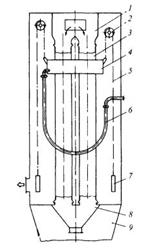

В технике вентиляции и кондиционирования воздуха для очистки больших количеств запыленного воздуха (широкое применение нашли самоочищающиеся масляные фильтры (рис. 4). В самоочищающемся фильтре имеются две или три проволочные сетки, каждая из которых представляет собой непрерывную (бесконечную) ленту. Каждая сетка натянута между двумя валиками. Верхний валик (ведущий) приводится во вращение электродвигателем [через двухступенчатый червячный редуктор и зубчатую передачу]. Имеется также масляная ванна. Воздух очищается, проходя последовательно через все смоченные маслом сетки. Сетки проходят через масляную ванну, где осаждается осевшая на них пыль и смачивается фильтр.

Степень очистки фильтров зависит от дисперсности и концентрации пыли и составляет 90…98 % для частиц крупнее 3 мкм. Для более мелкой пыли эффективность снижается до 50…60 %.

| Рис. 4. Фильтр масляный самоочищающийся (типа КдМ): 1 – механизм промывки сеток; 2 – сетки; 3 – маслосъемник; 4 – система подогрева масла; 5 – бак; 6 – шнек |

Рулонные (катушечные) фильтры представляют собой камеру, в верхней части которой расположена катушка с намотанным на нее в виде рулона чистым фильтровальным материалом, перемещающимся через проем запыленного воздуха и наматывающимся на нижнюю катушку по мере забивания материала пылью. Перемещение материала регулируется автоматически по величине гидравлического сопротивления.

Запыленный материал всего рулона не регенерируют и заменяют новым. Материалом для рулонов служат упругие маты из стеклянных или синтетических волокон, проклеенные связующими и слегка промасленные.

Рулонные фильтры широко используют в системах кондиционирования и приточной вентиляции как самостоятельно, так и в качестве первой ступени очистки перед фильтрами II или I классов. До замены рулон непрерывно служит около года.

Эффективность очистки для частиц размером менее 100 мкм составляет 90 %.

Воздушные фильтры II класса более эффективны, чем фильтры III класса. Для них используют двухзонные электрофильтры и волокнистые фильтры со складчатыми и гофрированными материалами из тонких синтетических и стеклянных волокон.

В качестве воздушных фильтров I класса в рабочих помещениях обычно устанавливаются фильтры тонкой очистки типа ЛАИК.

Классификация промышленных фильтров [1, С. 454–462], [2, С. 169, 176–177]

В наиболее распространенных промышленных фильтрах – рукавных – применяют фильтровальные материалы двух видов: ткани и нетканые материалы, изготовляемые из природных волокон (шерсть); смеси шерсти с синтетическим волокном (капрон); синтетических волокон: полиакрилнитрильных (нитрон), полиэфирных (лавсан), повышенной термостойкости (оксалон, феннлон); стеклянных волокон с кремнийорганическим покрытием.

Принята следующая классификация промышленных фильтров.

1. По типу фильтрующих элементов промышленные фильтры можно разделить на фильтры с бескаркасными элементами (рукавами), в основном цилиндрическими, и с жесткокаркасными элементами, состоящими из каркаса, обтянутого тканью или нетканым материалом.

Применение бескаркасных элементов предполагает подачу фильтруемого газа внутрь рукава и сохранение формы элемента вследствие подпора давления в нем.

Преимущества фильтрующих элементов с жестким каркасом:

– возможность придания фильтрующему элементу любой формы (цилиндрической, плоской, клиновой и др.), сохраняемой в процессе фильтрации и регенерации;

– постоянное натяжение фильтрующего материала за счет плотного крепления его на каркасе;

– возможность осуществления фильтрации газа при подаче его снаружи внутрь фильтрующего элемента;

– улучшение использования рабочего объема фильтров;

– возможность применения интенсивных способов регенерации ткани.

Недостатки фильтрующих элементов с жестким каркасом:

– повышенная металлоемкость и трудоемкость изготовления;

– усложнение обслуживания (особенно замены рукавов, т.к. они намного более тяжелые и громоздкие по сравнению с бескаркасными элементами);

– быстрый износ ткани в местах контакта с каркасом.

2. По системе регенерации выделяют фильтры с посекционной и фильтры с поэлементной системой регенерации.

Фильтры с посекционной системой регенерации фильтровального материала характеризуются тем, что регенерации подвергается целая секция многосекционного фильтра. На период регенерации секцию отключают от подачи в нее газа.

В фильтрах с поэлементной системой регенерации подвергается не вся секция фильтра, а последовательно отдельные фильтрующие элементы или их группы.

Преимущества поэлементной системы регенерации по сравнению с посекционными способами определяются тем, что такая регенерация весьма интенсивна, так как воздействует непосредственно на запыленные участки ткани:

– существенно сокращается время регенерации и количество продувочного газа;

– регенерация осуществляется без прекращения подачи запыленного газа в фильтр;

– имеется возможность повысить нагрузку на ткань;

– имеется возможность использования плотных фильтровальных материалов (войлоки).

Недостатком поэлементной системы регенерации является то, что конструктивное исполнение фильтров с такой системой сложнее, вследствие введения каркасных фильтрующих элементов, устройства сложных подвижных систем внутри фильтра и т.д.

3. В зависимости от способа регенерации фильтры подразделяются на аппараты с изменением направления хода газа через фильтровальный материал (обратная продувка) и аппараты с разрушением пылевого слоя на фильтровальном материале его деформацией различными способами (встряхивание рукавов). При этом встряхивание может производиться как с помощью механизмов, так и воздействием на ткань аэродинамических сил и звуковых импульсов.

Обратная продувка – более универсальное средство, так как при любой обратной продувке происходит одновременно и некоторая деформация пылевого слоя, т.е. имеется определенный эффект механического разрушения этого слоя.

Современные рукавные фильтры снабжены системами регенерации, включающими устройства для обратной продувки или сочетающими устройства обратной продувки с устройствами для встряхивания рукавов.

Промышленные фильтры с посекционной регенерацией [1, С. 462–465]

Фильтры с посекционной системой регенерации выполняют двух основных типов: с обратной продувкой и с комбинированной регенерацией (обратная продувка с одновременным встряхиванием). Иногда применяются небольшие фильтры, в которых для регенерации используется только встряхивание.

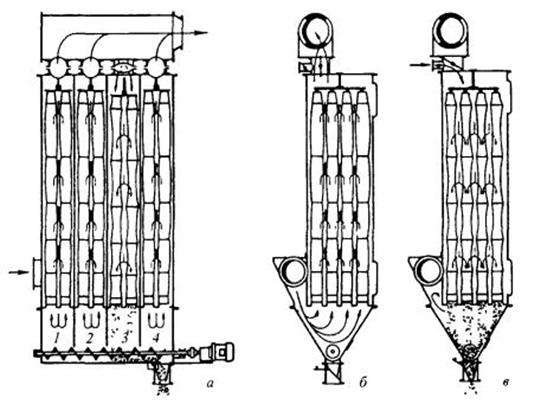

Отдельные секции фильтров с обратной продувкой соединяются с коллекторами очищаемого, очищенного и продувочного газа через патрубки с клапанами (рис. 5).

В секциях, где идет фильтрация, запыленный газ подается внутрь рукавов и фильтруется через них наружу – в камеру очищенного газа. В регенерируемой секции продувочный газ (воздух) из коллектора попадает в камеру очищенного газа, проходит через рукава в направлении, обратном фильтрации, и сбрасывается в коллектор запыленного газа. При этом большая часть удаленной при регенерации пыли оседает в бункере фильтра, а остальное количество ее уносится с продувочным газом. В качестве последнего может быть использован воздух, очищенный в фильтре газ или инертный газ – в зависимости от условий работы фильтра.

|

| Рис. 5. Фильтр с посекционной регенерацией: а – общий вид; б – фильтрующие секции (1, 2, 4); в – регенерируемая секция (3) |

Кроме систем обратной продувки, производимой нагнетанием продувочного газа со стороны очищенного газа, используется так называемый «коллапс-метод», основанный на отсосе запыленного газа из регенерируемой секции. Цикл регенерации при коллапс-методе включает кратковременное (на несколько секунд) открытие всасывающего клапана, во время которого рукава сплющиваются и происходит разрушение пылевого слоя, и паузу, в течение которой происходит оседание сброшенной с рукавов пыли в бункер.

Регенерация коллапс-методом более эффективна, чем обычная обратная продувка так как здесь наряду с продувкой происходит и встряхивание рукавов под действием аэродинамических сил.

Также повышению интенсивности обратной продувки способствует импульсная подача продувочного газа, что также вызывает деформацию рукавов. Пульсация продувочного газа создается установкой на линии его подачи заслонок, вращающихся с определенной частотой.

Фильтры с комбинированной системой регенерации отличаются от фильтров с обратной продувкой дополнительной установкой механизмов встряхивания. В секции фильтра, в которой производится обратная продувка, одновременно включается в работу отряхивающий механизм.

Существуют следующие основные виды механического воздействия на фильтрующие элементы:

– вертикальное встряхивание, при котором рукав натянут вверх, а затем происходит его резкий сброс, в результате чего натяжение снимается, и на ткани образуются складки, ведущие к разрушению пылевого слоя;

– колебательные перемещения верхней части рукава из стороны в сторону в горизонтальном направлении, во время которого рукав остается в натянутом состоянии (этот способ менее эффективен, чем предыдущий, однако при нем меньше изнашивается ткань рукава);

– кручение рукава вокруг его оси на определенный угол с последующим реверсированием вращения;

– вибрационное встряхивание передачей механических вибраций на жесткокаркасный фильтрующий элемент или на сильно натянутую ткань бескаркасного элемента.

Промышленные фильтры с поэлементной регенерацией [1, С. 462, 465–468]

Фильтры с поэлементной регенерацией могут выполняться с импульсной продувкой (регенерацией); с обратной продувкой жесткокаркасных элементов через подвижное сопло; с обратной струйной продувкой.

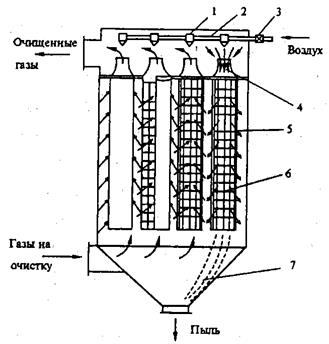

В последнее время фильтры с импульсной продувкой (рис. 6) находят широкое применение.

| Рис. 6. Каркасный рукавный фильтр с импульсной продувкой: 1 – сопло; 2 – подвод сжатого воздуха; 3 – электромагнитный клапан; 4 – струя сжатого воздуха; 5 – рукав; 6 – каркас; 7 – бункер |

В таких фильтрах применяются жесткокаркасные элементы с подачей фильтруемого газа снаружи внутрь элемента. В верхней части корпуса имеется перегородка, отделяющая камеру запыленного газа от камеры очищенного газа. В эту перегородку заделываются рукава. В верхней части каждого рукава имеется эжектирующая насадка, а над ней по оси рукава установлено сопло, через которое в рукав периодически подается импульс сжатого воздуха.

При подаче импульса происходит эжектирование очищенного газа в рукав, в результате фильтрующий материал резко раздувается и опадает. Эффективная регенерация осуществляется обратной продувкой эжектируемым газом и механическим встряхиванием при колебаниях ткани.

Импульс подается через электромагнитный клапан, обеспечивающий работу нескольких сопел, установленных на коллекторе. Давление сжатого воздуха 0,5…1,0 МПа. Длительность импульса 0,1…0,3 с. Расход сжатого воздуха – не более 0,5 % от количества очищаемого газа.

В фильтрах с импульсной продувкой используют обычно рукава диаметром 120…130 мм. При этом высота рукавов для обеспечения эффективной регенерации не должна превышать 2…3 м. Из-за этого единичная производительность таких фильтров была ограничена. В настоящее время разработаны фильтры ФРКДИ, имеющие рукава высотой6 м, с подачей импульса в рукав с двух сторон.

Преимущества фильтров с импульсной продувкой:

– отсутствие подвижных частей;

– простота автоматизации;

– возможность использования в качестве фильтрующего материала как тканей, так и нетканых материалов.

По аналогичной схеме прохождения фильтруемого газа (снаружи внутрь жесткокаркасного элемента) устроены и фильтры с продувкой подвижным соплом (рис. 7). В таких фильтрах очищаемый газ подается в нижнюю часть аппарата. В перегородке, отделяющей верхнюю часть фильтра (сборник очищенного газа) от нижней, размещены по концентрическим окружностям рукава. В сборнике очищенного газа вращается подвижный полый рычаг с соплами, ось его вращения совпадает с осью фильтра. Продувка рукавов происходит при совмещении сопл с выходными отверстиями рукавов. Для продувки используется очищенный газ, нагнетаемый в сопла через рычаг вентилятором, установленным в верхней части фильтра.

| Рис. 7. Фильтр с вращающимся соплом: 1 — корпус; 2 — рукав; 3 — сопла; 4 — полый рычаг; 5 — обдувочный вентилятор; 6 — привод продувочного устройства; 7— привод вентилятора |

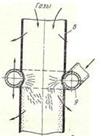

С помощью передвигающихся сопл регенерируется фильтровальный материал в фильтрах с обратной струйной продувкой (рис. 8).

|

|

| Рис. 8. Фильтр с обратной струйной продувкой: 1 – камера запыленного газа; 2 — механизм передвижения каретки; 3 — рукав; 4 — каретка; 5— приводная цепь; 6 — шланг, 7 — противовес; 8— бункер; 9 — карман для шланга 6 – рукав; 9 – движущееся продувочное кольцо |

Эти фильтры состоят из цилиндрических бескаркасных рукавов с верхней раздачей запыленного потока, вдоль которых движется каретка с кольцами, охватывающими каждый рукав снаружи. В кольцах на стороне, обращенной к рукаву, имеются щели, через которые с высокой скоростью (до 60 м/с) поступает продувочный воздух. Его обычно подают в систему высоконапорным вентилятором, обеспечивающим давление в пределах 10–20 кПа.

Ткань регенерируют эффективным выдуванием пыли струей продувочного воздуха. Пылевой слой разрушается продувочными кольцами, деформирующими ткань. Продувочная система непосредственно и равномерно воздействует на каждый участок ткани, и регенерация происходит весьма интенсивно. В качестве фильтровальных материалов в фильтрах со струйной продувкой применяют обычно плотные ткани и войлоки.

Применение плотных (многослойных) тканей в сочетании с интенсивной регенерацией позволяет принимать в этих фильтрах нагрузки на ткань в несколько раз более высокие, чем в фильтрах других типов – от 3 до 10 м³/(м²·мин). Наибольшие величины нагрузок относятся к фильтрации газов с низкой входной запыленностью (до 0,5 г/м³), для которых применение фильтров этого типа особенно эффективно.