ДОНЕЦКИЙ НАЦИОНАЛЬНИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Механический факультет

Кафедра Металлорежущие станки и инструменты

КУРСОВОЙ ПРОЕКТ

по дисциплине: «Расчет и конструирование металлорежущих станков»

на тему: «Разработка автоматической линии»

Выполнил

Ст. гр. МС 02-н Савенкова Е.А.

Консультант

доц. Гусев В. В

Нормоконтролер

Доц. Калофатова Л.П

Донецк 2006

реферат

Курсовой проект: 35 страниц, 10 рисунков, 6 таблицы, 9 источников, 1 приложение.

В курсовом проекте необходимо разработать компановочную схему автоматической линии для производства заданной детали; проверить соответствует ли производительность спроектированной линии – заданной; рассчитать приведенные затраты на линию. Спроектировать компоновку агрегатно – сверлильного станка предназначенного для выполнения заданных технологических операций. Провести оптимизацию режимов резания для спроектированного станка.

В графической части привести чертеж автоматической линии и чертеж разработанного станка.

Задание

Разработать компоновочную схему автоматической линии для изготовления детали тапа вал. Рассчитать экономические показатели выбранной линии. Спроектировать компоновочную смену агрегатно – сверлильного станка.

Исходными данными к курсовому проекту является производительность равная 4050шт./смену и чертеж детали представленный в приложении А.

Содержание

Введение

1 Технологическая подготовка

1.1 Анализ технологичности детали

1.2 Технологический процесс производства детали для неавтоматезированого производства

1.3. Выбор режимов резания

2 Определение рациональной структуры автоматической линии

|

|

2.1 Расчет требуемой производительности автоматической линии

2.2 Уточненный расчет производительности автоматической линии

2.3 Выбор транспортно-загрузочной системы

2.4 Расчет экономических показателей

3. Разработка графической части курсового проекта

4 Общие положения

5 Описание конструкции и работы станка

6 Прочностной расчет

7. Оптимизация процессов резания

Вывод

Список использованной литературы

Введение

В современное время многие отрасли промышленности требуют массового производства деталей. Для осуществления этого не рационально использовать универсальные металлорежущие станки, так как время, затрачиваемое на изготовление на них деталей высоко, а производительность низкая. В таких случаях часто применяют автоматические линии. Номенклатура изготовляемых на них деталей обычно ограничена, но зато достигается высокая производительность и низкая себестоимость изделий. Так же одним из методов повышения производительности является применения агрегатных станков.

Целью данного курсового проекта является разработка автоматической линии и проектирование агрегатного станка, выполняющего часть технологического процесса по обработке заданной детали.

1 Технологическая подготовка

1.1 Анализ технологичности детали

В данной работе рассматривается деталь типа коленчатый вал (см. приложение А). Эта деталь применяется в компрессорах для перекачивания хладогена. Вал устанавливается в подшипник скольжения, расточенный в чугунном корпусе компрессора, и соединяется с ротором трехфазного электродвигателя, передающего валу крутящий момент. Эксцентриситет вала обеспечивает передачу движения кулисе, которая, в свою очередь, управляет движением поршня, перекачивающего хладоген. Частота вращения вала составляет 50 с-1. По сверлениям в валу смазочное масло, находящееся в нижней части кожуха поступает под действием центробежных сил на поверхность подшипника и в кулису, тем самым осуществляется смазка данного узла. Так как вал работает в тяжелых условиях (высокая скорость вращения, трения, давление со стороны кулисы) то к нему предъявляются повышенные требования по прочности, надежности и точности. От точности выбора величины эксцентриситета зависит правильность функционирования всего узла, поэтому эксцентриситет выдерживается с точностью  мкм. Так как вал устанавливается в подшипник скольжения, то к его посадочным поверхностям предъявляются повышенные требования по точности и шероховатости, что позволяет уменьшить трение в паре скольжения. Высокие скорости вращения так же благоприятно сказываются на паре скольжения, так как уменьшаются влияния динамических нагрузок на стенки подшипника. К детали предъявляются повышенные требования по износостойкости, что обеспечивается свойствами выбранного материала. Посадочные поверхности соединяющие вал с ротором двигателя имеют шероховатость Rа= 0,2 мкм и величины параллельности 0,002 и круглости 0,002 мкм.

мкм. Так как вал устанавливается в подшипник скольжения, то к его посадочным поверхностям предъявляются повышенные требования по точности и шероховатости, что позволяет уменьшить трение в паре скольжения. Высокие скорости вращения так же благоприятно сказываются на паре скольжения, так как уменьшаются влияния динамических нагрузок на стенки подшипника. К детали предъявляются повышенные требования по износостойкости, что обеспечивается свойствами выбранного материала. Посадочные поверхности соединяющие вал с ротором двигателя имеют шероховатость Rа= 0,2 мкм и величины параллельности 0,002 и круглости 0,002 мкм.

|

|

Заготовка для данной детали получается литьем, что в условиях крупносерийного производства является экономически целесообразным.

|

|

Нетехнологичным является наличие на валу эксцентриситета, что требует применения при обработке применения при обработке специальных приспособлений для закрепления заготовки. Фрезерование спиральной (винтовой канавки) так же является нетехнологичным, так как требует применения специализироваого станка и специальных приспособлений.

Отверстия, выполняемые под углом к оси вала тоже являются нетехнологичными, но такое конструкторское решение является необходимым для обеспечения подвода смазки.

1.2 Технологический процесс производства детали для неавтоматезированого производства

Для удобства анализа маршрута обработки, возможности рационального подбора оборудования и возможности назначить режимы резания рассмотрим технологический процесс, осуществляемый на универсальных станках в единичном производстве. Он имеет следующий вид:

10. Токарная

А. Установить и снять заготовку;

1. Точить поверхность 1 начерно в размер мм;

2. Подрезать торец 2 в размер мм;

3. Точить торец 3 в размер мм;

4. Точить поверхность 1 начисто в размер мм;

5. Точить фаску 4;

Б. Переустановить заготовку

6. Подрезать торец 9 в размер мм;

7. Точить поверхность 6 начерно в размер мм;

8. Точить канавку 10 в размер на длину мм;

9. Точить поверхность 11 в размер на длину мм;

10. Точить поверхность 6 начисто в размер мм;

11. Подрезать торец 14 начерно в размер мм;

12. Точить фаску 12;

13. Точить фаску 13;

14. Точить поверхность 7 в размер мм;

15. Точить фаску 8;

16. Подрезать торец 14 начисто в размер мм;

17. Точить канавку 15 в размер мм.

20. Бесцентрово-шлифовальная

А. Установить и снять заготовку;

1. Шлифовать поверхность 6 в размер мм;

30. Кругло-шлифовальная

А. Установить и снять заготовку;

1. Шлифовать поверхность 1 в размер мм;

40. Сверлильная

А. Установить и снять заготовку;

1. Сверлить отв.1 Ø3на глубину 6 мм;

2. Зенковать фаску 1;

50. Сверлильная

А. Установить и снять заготовку;

1. Сверлить отв. 2 Ø5 на глубину 6,5мм;

2. Зенковать фаску 2

Б. Переустановить заготовку;

3. Сверлить отв. 3 Ø3 на глубину 9мм;

4. Зенковать фаску 3;

В. Переустановить заготовку

5. Сверлить отв. 4 Ø5 в размер 4,9 мм;

Г. Переустановить заготовку

6. Сверлить отв. 5 Ø8 на глубину 20мм;

7. Зенковать отв. 5;

8. Зенковать фаску 5;

60. Сверлильная

А. Установить и снять заготовку;

1. Сверлить отв. 6 Ø8,5 на глубину 60 мм;

Б. Переустановить заготовку

2. Сверлить отв. 7 Ø5мм;

3. Зенковать фаску 7;

В. Переустановить заготовку

4. Зенковать отв. 8 Ø9,8 на глубину 9мм;

5. Зенковать фаску 8;

6. Развернуть отв. 8 в размер Ø10мм;

70. Фрезерная

А. Установить и снять заготовку;

1. Фрезеровать винтовую канавку 1;

Б. Переустановить заготовку

2. Фрезеровать винтовую канавку 2;

80. Бесцентрово-шлифовальная

А. Установить и снять заготовку;

1. Шлифовать пов.8 в размер Ø18 мм;

90. Торце-шлифовальная

А. Установить и снять заготовку;

1. Шлифовать торец 14 в размер 1±0,2мм;

100. Кругло-шлифовальная

А. Установить и снять заготовку;

1. Шлифовать пов.1 в размер Ø14±0,032мм.

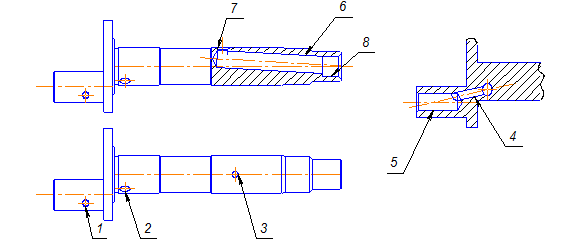

Условно, обрабатываемые поверхности представлены на рис. 1.1 и рис 1.2.

Рисунок 1.1-Эскиз вала с указанием обрабатываемых поверхностей для точения

Рисунок 1.2 - Эскиз вала с указанием поверхностей для обработки сверлением

Основываясь на базовом техпроцессе для единичного производства и зная габариты обрабатываемых поверхностей, можно провести предварительный выбор режимов резания и определить машинное время, необходимое на обработку этих поверхностей.

1.3 Выбор режимов резания

Для дальнейшего определения производительности проектируемой автоматической линии необходимо рассчитать машинное время на проведение каждой из операций. Для этого расчета необходимо знать габариты обрабатываемой поверхности и режимы резания. Для единичного производства режимы резания можно назначат по справочникам нормирования, но приведенные там значения сильно завышены. Для массового или серийного типа производства более целесообразно проводить полный расчет режимов резания.

Глубина резания, обычно, назначается в соответствие с видом обработки и типом заготовки. Величину подачи при точении выбираем в зависимости от параметра шероховатости. Скорость резания для точения можно определить по формуле:

м/мин;

м/мин;

где Т – стойкость резца;

s – величина подачи;

t – глубина резания;

- коэффициенты, постоянные для заданных условий резания.

- коэффициенты, постоянные для заданных условий резания.

Частоту вращения шпинделя определяют по формуле:

об/мин;

об/мин;

где D – диаметр обрабатываемой заготовки.

Машинное время обработки находим по формуле:

мин;

мин;

где L – блина обработки.

Для сверления величина подачи выбирается в зависимости от диаметра сверлимого отверстия. Скорость резания рассчитывается по формуле:

м/мин;

м/мин;

где D – диаметр сверления.

Для зенкерования и развертывания скорость резания рассчитывается по формуле:

м/мин.

м/мин.

Машинное время здесь рассчитывается аналогично как и для точения.

Параметры резания для шлифования нормализованы и выбираются из таблиц.

Таблица 1.1-Расчет машинного времени выполнения операций

| Наименование | инструмент | Параметры резания | D, мм | L, мм | tр, мин | |||||

| операции | перехода | t, мм | sоб, мм/об | v, м/мин | n, об/мин | sмин, мм/мин | ||||

| Токарная | Точение пов.1 черн. | Резец проходной ВК6 | 0,2 | 1,25 | ||||||

| Подрезка торца 2 | Резец проходной ВК6 | 3,0 | 0,1 | - | 0,8 | |||||

| Подрезка торца 3 | Резец проходной ВК6 | 3,5 | 0,1 | - | 0,95 | |||||

| Точение пов. 1 чист. | Резец проходной ВК6 | 0,25 | 1,45 | |||||||

| Точение фаски 4 | Резец проходной ВК6 | |||||||||

| Точение пов. 6 черн. | Резец проходной ВК6 | 0,3 | 1,4 | |||||||

| Подрезка торца 9 | Резец проходной ВК6 | 3,0 | 0,1 | - | 0,8 | |||||

| Точение канаки 10 | Резец проходной ВК6 | |||||||||

| Точение пов. 11 | Резец проходной ВК6 | 0,3 | 1,20 | |||||||

| Точение пов. 6 чист. | Резец проходной ВК6 | 0,2 | 1,50 | |||||||

| Подрезка торца 14 черн. | Резец проходной ВК6 | 3,5 | 0,1 | - | 0,95 | |||||

| Точение фаски 12 | Резец проходной ВК6 | |||||||||

| Точение фаски 13 | Резец проходной ВК6 | |||||||||

| Точение пов. 7 | Резец проходной ВК6 | 0,25 | 1,45 | |||||||

| Точение фаски 8 | Резец проходной ВК6 | |||||||||

| Подрезка торца 14 чист. | Резец проходной ВК6 | 3,5 | 0,1 | - | 0,95 | |||||

| Точение канавки 15 | Резец проходной ВК6 | |||||||||

| Шлифовальная | Шлиф. черн. пов. 1 | Круг СМ1 | 0,4 | - | - | 6,0 | 1,6 | |||

| Шлиф. чист. пов. 6 | Круг СМ1 | 0,4 | - | - | 6,0 | 1,6 | ||||

| Сверлильная | Сверлить отв. 1 | Сверло Р18 | 0,2 | 0,02 | ||||||

| Зенковать фаску 1 | Зенковка Р18 | 0,002 | ||||||||

| Сверлильная | Сверлить отв.2 | Сверло Р18 | 0,3 | 6,5 | 0,015 | |||||

| Зенковать фаску 2 | Зенковка Р18 | 1,3 | 1,1 | 0,003 | ||||||

| Сверлить отв. 3 | Сверло Р18 | 0,2 | 0,02 | |||||||

| Зенковать фаску 3 | Зенковка Р18 | 1,3 | 0,7 | 0,002 | ||||||

| Сверлить отв. 4 | Сверло Р18 | 0,3 | 34,5 | 0,077 | ||||||

| Сверлить отв. 5 | Сверло Р18 | 0,4 | 0,04 | |||||||

| Зенковать отв. 5 | Зенкер Р18 | 0,8 | 0,04 | |||||||

| Зенковать фаску 5 | Зенковка Р18 | 1,3 | 1,2 | 0,003 | ||||||

| Сверлильная | Сверлить отв. 6 | Сверло Р18 | 0,4 | 8,5 | 0,13 | |||||

| Сверлить отв. 7 | Сверло Р18 | 0,3 | 0,01 | |||||||

| Зенковать фаску 7 | Зенковка Р18 | 1,3 | 1,1 | 0,003 | ||||||

| Зенковать отв. 8 | Зенкер Р18 | 0,8 | 0,02 | |||||||

| Зенковать фаску 8 | Зенковка Р18 | 1,3 | 1,2 | 0,002 | ||||||

| Развернуть отв. 8 | Развертка Р18 | 1,7 | 6,0 | 0,02 | ||||||

| фрезерная | Фрезеровать канавку 1 | Фреза концевая | 1,2 | 0,3 | - | - | 0,03 | |||

| Фрезеровать канавку 2 | Фреза концевая | 1,5 | 0,3 | - | - | 0,2 | ||||

| шлифовальная | Шлифовать пов. 6 | Круг СМ1 | 0,4 | - | - | 6,0 | 1,6 | |||

| Шлифовать торец 14 | Круг СМ1 | 0,4 | - | - | 6,0 | 1,6 |

В данной работе предлагается разработка автоматической линии для осуществления той части техпроцесса, которая связана с обработкой отверстий и фрезерованием канавок. Таким образом, для данной линии не учитываются токарные и шлифовальные операции, но проектируемая линия всё равно должна обеспечивать указанную в задании производительность.

Для этого произведем анализ возможных структур линии и выберем наиболее рациональную из них.

2 Определение рациональной структуры автоматической линии

2.1 Расчет требуемой производительности автоматической линии

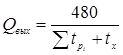

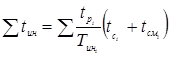

Ожидаемая производительность линии в условиях неавтоматизированного производства рассчитывается по формуле:

(шт./смену),

(шт./смену),

где  - машинное время выполняемых операций;

- машинное время выполняемых операций;

- время выполнения холостых операций

- время выполнения холостых операций

Для рассчитываемой линии суммарное машинное время составляет:

Определим ожидаемую производительность для данного технологического процесса:

(шт./смену).

(шт./смену).

При проектировании автоматической линии необходимо учитывать, что максимальная производительность линии не должна превышать требуемую производительность больше чем на 15 %.Таким образом максимальная производительность для данной линии составляет:

(шт./смену).

(шт./смену).

Рассмотрим насколько вариантов компоновок автоматических линий.

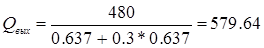

При составлении линии из 12 станков расположенных по ходу технологического процесса получаем линию следующего вида (рис. 2.1)

Рисунок 2.1- Вариант компоновки оборудования автоматической линии

Для этой линии лимитирующим является время  с. Тогда производительность такой линии составляет:

с. Тогда производительность такой линии составляет:

(шт./смену).

(шт./смену).

Данное количество изделий не входит в диапазон допустимой производительности, по этому сократим лимитирующее время, добавив станок – дублер на последней операции технологического процесса (рис. 2.2).

Рисунок 2.2- Вариант компоновки оборудования автоматической линии

В данном варианте технологической линии лимитирующим временем является  с.,а производительность такой линии составляет:

с.,а производительность такой линии составляет:

(шт./смену).

(шт./смену).

Производительность такой линии также не входит в требуемый диапазон производительности. Добавляем станки – дублеры на 7-й и 12-й операциях, получаем линию вида (рис. 2.3).

Рисунок 2.3- Вариант компоновки оборудования автоматической линии

Здесь лимитирующим временем является  с, а производительность такой линии составляет:

с, а производительность такой линии составляет:

(шт./смену).

(шт./смену).

Так как данная линия снова не обеспечивает необходимую производительность, то введем дополнительные станки-дублеры на 2-й и 7-й операциях. Получим линию вида (рис. 2.4).

Рисунок 2.4- Вариант компоновки оборудования автоматической линии

Лимитирующим временем является такой линии составляет  с.,а производительность:

с.,а производительность:

(шт./смену).

(шт./смену).

Производительность такой линии удовлетворяет предъявляемым к ней требованиям.

Для реализации данного технологического процесса возможно применение и другой компоновки оборудования, представленной на рис.11,1, при которой применяется дифференциация процессов вместо применения станков – дублеров (рис. 2.5).

Рисунок 2.5- Вариант компоновки оборудования автоматической линии

Проведя более глубокий анализ, определим, какой из двух последних вариантов компоновки является более экономически целесообразным.

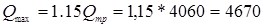

2.2 Уточненный расчет производительности автоматической линии

Уточненный расчет полной производительности автоматической линии с жесткими межагрегатными связями проводится по формуле:

,

,

Где  - коэффициент загрузки линии, который характеризует условия эксплуатации (принимается в пределах 0,85-0,90);

- коэффициент загрузки линии, который характеризует условия эксплуатации (принимается в пределах 0,85-0,90);

- время не совмещенных холостых ходов (в условиях дифференциации технологического процесса принимается

- время не совмещенных холостых ходов (в условиях дифференциации технологического процесса принимается  );

);

- время суммарных внецикловых потерь, определяется по формуле:

- время суммарных внецикловых потерь, определяется по формуле:

где  - ожидаемые внецикловые потери по инструменту;

- ожидаемые внецикловые потери по инструменту;

- ожидаемые внецикловвые потери по оборудованию.

- ожидаемые внецикловвые потери по оборудованию.

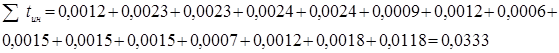

Потери по инструменту вычисляются по формуле:

Сведем данные по всем инструментам в таблицу 2.1

Таблица 2.1-Расчет времени потерь по инструменту

| № | инструмент |

|

|

|

|

| Комбинированное сверло Ø3 | 0,02 | 1+0,18 | 0,0012 | ||

| Спиральное сверло Ø4 | 0,0385 | 1+0,18 | 0,0023 | ||

| Спиральное сверло Ø4 | 0,0385 | 1+0,18 | 0,0023 | ||

| Спиральное сверло Ø8 | 0,04 | 1+0,18 | 0,0024 | ||

| Зенкер комбинированный Ø8 | 0,04 | 1+0,18 | 0,0024 | ||

| Комбинированное сверло Ø5 | 0,015 | 1+0,18 | 0,0009 | ||

| Комбинированное сверло Ø3 | 0,02 | 1+0,18 | 0,0012 | ||

| Комбинированное сверло Ø5 | 0,01 | 1+0,18 | 0,0006 | ||

| Спиральное сверло Ø8 | 0,045 | 1+0,18 | 0,0015 | ||

| Спиральное сверло Ø8 | 0,045 | 1+0,18 | 0,0015 | ||

| Спиральное сверло Ø8 | 0,045 | 1+0,18 | 0,0015 | ||

| Зенкер комбинированный Ø10 | 0,02 | 1+0,18 | 0,0007 | ||

| Развертка Ø10 | 0,02 | 1,5+0,18 | 0,0012 | ||

| Концевая фреза Ø3 | 0,03 | 1+0,18 | 0,0018 | ||

| Концевая фреза Ø2 | 0,2 | 1+0,18 | 0,0118 |

Общее время потерь по инструменту составляет:

Расчет внецикловых потерь по оборудованию проводится по формуле:

где  - среднее время простоев i-го нормализованного узла.

- среднее время простоев i-го нормализованного узла.

рассмотрим вариант компоновки данной линии с применением станков-дублеров. Данные по потерям времени по оборудования сводим в таблицу 2.2

Таблица 2.2- Расчет времени потерь по оборудованию для 1-го варианта схемы компоновки

| Наименование позиции | Наименование механизма | Время простоя на 100 мин. Работы  мин мин

| Время работы j – го нормализованного узла  мин мин

| Простои конкретных механизмов  мин. мин.

|

| 1. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,02 | 0,0001 |

| 2. Механизм фиксации | 0,01 | 0,02 | 0,000002 | |

| 3. Самодействующая гидравлическая силовая головка | 0,25 | 0,02 | 0,00005 | |

| 4. Кондукторная втулка | 0,03 | 0,02 | 0,000006 | |

| 5.Электрооборудование | 1,43 | 0,02 | 0,00029 | |

| 6. Система охлаждения | 0,4 | 0,02 | 0,00008 | |

| 7. Транспортер стружки. | 0,24 | 0,02 | 0,000048 | |

| 2. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53*2 | 0,077 | 0,0008 |

| 2. Механизм фиксации | 0,01*2 | 0,077 | 0,0000154 | |

| 3. Самодействующая гидравлическая силовая головка | 0,25*2 | 0,077 | 0,00038 | |

| 4. Кондукторная втулка | 0,03*2 | 0,077 | 0,000046 | |

| 5.Электрооборудование | 1,43*2 | 0,077 | 0,0022 | |

| 6. Система охлаждения | 0,4*2 | 0,077 | 0,0006 | |

| 7. Транспортер стружки. | 0,24*2 | 0,077 | 0,00036 | |

| 3. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,015 | 0,000079 |

| 2. Механизм фиксации | 0,01 | 0,015 | 0,0000015 | |

| 3. Самодействующая гидравлическая силовая головка | 0,25 | 0,015 | 0,000038 | |

| 4. Кондукторная втулка | 0,03 | 0,015 | 0,0000045 | |

| 5.Электрооборудование | 1,43 | 0,015 | 0,00022 | |

| 6. Система охлаждения | 0,4 | 0,015 | 0,00006 | |

| 7. Транспортер стружки. | 0,24 | 0,015 | 0,000036 | |

| 4. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,02 | 0,0001 |

| 2. Механизм фиксации | 0,01 | 0,02 | 0,000002 | |

| 3. Самодействующая гидравлическая силовая головка | 0,25 | 0,02 | 0,00005 | |

| 4. Кондукторная втулка | 0,03 | 0,02 | 0,000006 | |

| 5.Электрооборудование | 1,43 | 0,02 | 0,00029 | |

| 6. Система охлаждения | 0,4 | 0,02 | 0,00008 | |

| 7. Транспортер стружки. | 0,24 | 0,02 | 0,000048 | |

| 5. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,04 | 0,00021 |

| 2. Механизм фиксации | 0,01 | 0,04 | 0,000004 | |

| 3. Самодействующая гидравлическая силовая головка | 0,25 | 0,04 | 0,0001 | |

| 4. Кондукторная втулка | 0,03 | 0,04 | 0,000012 | |

| 5.Электрооборудование | 1,43 | 0,04 | 0,00057 | |

| 6. Система охлаждения | 0,4 | 0,04 | 0,0,00016 | |

| 7. Транспортер стружки. | 0,24 | 0,04 | 0,000096 | |

| 6. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,04 | 0,00021 |

| 2. Механизм фиксации | 0,01 | 0,04 | 0,000004 | |

| 3. Самодействующая гидравлическая силовая головка | 0,25 | 0,04 | 0,0001 | |

| 4. Кондукторная втулка | 0,03 | 0,04 | 0,000012 | |

| 5.Электрооборудование | 1,43 | 0,04 | 0,00057 | |

| 6. Система охлаждения | 0,4 | 0,04 | 0,0,00016 | |

| 7. Транспортер стружки. | 0,24 | 0,04 | 0,000096 | |

| 7. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53*3 | 0,13 | 0,0021 |

| 2. Механизм фиксации | 0,01*3 | 0,13 | 0,000039 | |

| 3. Самодействующая гидравлическая силовая головка | 0,25*3 | 0,13 | 0,00099 | |

| 4. Кондукторная втулка | 0,03*3 | 0,13 | 0,000117 | |

| 5.Электрооборудование | 1,43*3 | 0,13 | 0,0057 | |

| 6. Система охлаждения | 0,16*3 | 0,13 | 0,0006 | |

| 7. Транспортер стружки. | 0,24*3 | 0,13 | 0,0009 | |

| 8. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,01 | 0,0000053 |

| 2. Механизм фиксации | 0,01 | 0,01 | 0,000001 | |

| 3. Самодействующая гидравлическая силовая головка | 0,25 | 0,01 | 0,000025 | |

| 4. Кондукторная втулка | 0,03 | 0,01 | 0,000003 | |

| 5.Электрооборудование | 1,43 | 0,01 | 0,00014 | |

| 6. Система охлаждения | 0,4 | 0,01 | 0,00004 | |

| 7. Транспортер стружки. | 0,24 | 0,01 | 0,000024 | |

| 9. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,02 | 0,0001 |

| 2. Механизм фиксации | 0,01 | 0,02 | 0,000002 | |

| 3. Самодействующая гидравлическая силовая головка | 0,25 | 0,02 | 0,00005 | |

| 4. Кондукторная втулка | 0,03 | 0,02 | 0,000006 | |

| 5.Электрооборудование | 1,43 | 0,02 | 0,00029 | |

| 6. Система охлаждения | 0,4 | 0,02 | 0,00008 | |

| 7. Транспортер стружки. | 0,24 | 0,02 | 0,000048 | |

| 10. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,02 | 0,0001 |

| 2. Механизм фиксации | 0,01 | 0,02 | 0,000002 | |

| 3. Самодействующая гидравлическая силовая головка | 0,25 | 0,02 | 0,00005 | |

| 4. Кондукторная втулка | 0,03 | 0,02 | 0,000006 | |

| 5.Электрооборудование | 1,43 | 0,02 | 0,00029 | |

| 6. Система охлаждения | 0,4 | 0,02 | 0,00008 | |

| 7. Транспортер стружки. | 0,24 | 0,02 | 0,000048 | |

| 11. Фрезерная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,03 | 0,00016 |

| 2. Механизм фиксации со сложным зажимным приспособлением | 0,05 | 0,03 | 0,000015 | |

| 3.Механизм подачи | 0,03 | 0,000072 | ||

| 4. Самодействующая гидравлическая силовая головка | 0,18 | 0,03 | 0,000054 | |

| 5.Электрооборудование | 0,5 | 0,03 | 0,00015 | |

| 6. Система охлаждения | 0,08 | 0,03 | 0,000024 | |

| 7. Транспортер стружки. | 0,24 | 0,03 | 0,000072 | |

| 12. Фрезерная | 1.Узел подачи и зажатия заготовки | 0,53*3 | 0,2 | 0,0033 |

| 2. Механизм фиксации со сложным зажимным приспособлением | 0,05*3 | 0,2 | 0,0003 | |

| 3. механизм подачи | 0,24*3 | 0,2 | 0,00144 | |

| 4. Самодействующая гидравлическая силовая головка | 0,1*38 | 0,2 | 0,00108 | |

| 5.Электрооборудование | 0,5*3 | 0,2 | 0,003 | |

| 6. Система охлаждения | 0,08*3 | 0,2 | 0,00048 | |

| 7. Транспортер стружки. | 0,24*3 | 0,2 | 0,00144 | |

|

Тогда производительность такой линии будет составлять:

шт./смену

шт./смену

Как видно по расчетам, производительность такой линии не удовлетворяет заданной производительности. Дальнейшее увеличение числа оборудования для повышения производительности будет экономически нецелесообразным, поэтому данный вариант компоновки линии из расчетов исключаем.

Рассмотрим теперь схему линии с многопозиционными станками. Сведем данные по станкам в таблицу 2.3.

Таблица 2.3- Расчет времени потерь по оборудованию для 1-го варианта схемы компоновки