Лекция № 30

Соединения валов

План лекции:

1 Виды муфт

2 Особенности монтажа муфт

1 Виды муфт

Валы соединяют муфтами. Для глухого соединения валов, исключающего взаимный перекос и параллельное смещение, применяют про- дольно-свертные муфты, такие муфты встречаются на соединениях частей трансмиссионных валов; используют также поперечно-свертные муфты с центрирующими заточками или с центрирующими полукольцами.

Продольно-свертную муфту изготовляют с небольшим зазором в плоскости разъема; она удерживается на валу под действием трения, создаваемого натяжением сборочных болтов; для предохранения от проскальзывания при толчках и ударах предусмотрена шпонка.

Рисунок 42. Компенсирующие муфты для соединения валов

До постановки муфт должно быть обеспечено точное центрирование валов. Практически этого достигают так: валы соединяют муфтами, а затем укладывают в подшипники, которые устанавливают уже по валам, ведя проверку по зазорам между вкладышами и валами. Продольно- свертные муфты ставят на тихоходных валах диаметром до 100 мм.

Поперечно-свертные муфты центрируются выступом или центрирующим кольцом. Плоскости разъема муфт должны быть строго перпендикулярны осям валов. Эти муфты применяют для тихоходных валов диаметром до 200 мм. Соединение полумуфт выполняют на болтах повышенной точности с тугой (Т) или глухой (Г) посадками, используя для этого молоток.

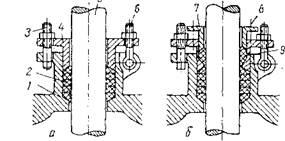

Когда возможны некоторый перекос соединяемых валов, параллельное смещение или и то, и другое, применяют компенсирующие муфты: жесткие зубчатые (рис. 42, а) и втулочно-пальцевые (рис. 42,б).

Зубчатая муфта состоит из двух полумуфт 3 и 4 с внутренними зубьями, составляющими корпус, и двух втулок 1 и 5 с наружными зубьями. Головки зубьев обработаны по радиусу, центр которого лежит на оси вала. Втулки насаживают на соединяемые валы на шпонках. Корпусы полумуфт соединяют болтами 6; между корпусами и полумуфтами укладывают уплотнение 2 из фетра или войлока.

Внутреннюю полость муфты после сборки заливают маслом (вапором рли нигролом). Зубчатые муфты не реагируют на толчки и удары, их применяют при больших скоростях для валов любых диаметров и в том числе для особо крупных.

Втулочно-пальцевая муфта состоит из полумуфт 7 и 9, соединенных пальцами 10. В одной полумуфте пальцы входят в отверстие с небольшой конусностью, а со второй соединяются через кольца 8 из эластичного материала (кожи или резины). Одна из полумуфт часто служит тормозным шкивом. Так как эта муфта отличается простотой и достаточно большой компенсирующей способностью, ее широко используют в быстроходных машинах с валами диаметром-до 200 мм. Со стороны полумуфты, через которую заводятся пальцы, от внутреннего торца диска до корпуса машины должно быть выдержано такое расстояние, которое позволяет завести пальцы.

Достаточно полно муфту характеризует величина передаваемой при ее помощи мощности и число оборотов, которое она делает. Такое соотношение называют относительной мощностью и выражают через дробь N/n (где N — мощность в киловаттах, а n — число оборотов машины в минуту). Для зубчатой муфты эта величина составляет от ОД до 140, а для втулочно-пальцевой — от 0,005 до 7,25.

В тех случаях, когда через муфту нужно передать усилие, не превышающее определенную величину, применяют муфты, автоматически рассоединяющиеся при достижении предельного момента. Такая муфта называется муфтой предельного момента.

2 Особенности монтажа муфт

Перед монтажом полумуфт проверяют размер вала и отверстия и результаты сличают с данными чертежа, чтобы убедиться, соответствует ли они заданному характеру посадки. Если оказывается, что муфта расточена недостаточно, ее обрабатывают на станке.

Прослабленную муфту заменяют новой. Муфты, устанавливаемые на быстроходных валах, проверяют при помощи индикатора или рейсмуса на отсутствие биения по торцу и окружности. Эту операцию выполняют на станке вместе с валом. Биение по окружности на радиусе 100 мм должно быть не более ОД мм.

Полумуфты всех типов и втулки зубчатых полумуфт закрепляют на валах на шпонках. Посадку осуществляют с гарантированным натягом, величина которого задается конструктором. Можно выполнить посадку напрессовкой, но лучше сделать ее горячим способом, соблюдая все положения, касающиеся подобных посадок.

Соединительные болты и пальцы после центровки полумуфт, порядок выполнения которой рассмотрен ниже, надежно затягивают; надежность затяжки болтов проверяют, остукивая их слесарным молотком.

Перед постановкой полумуфт проверяют маркировку, которую наносят при обработке на станке на наружных поверхностях полумуфт.

Во время окончательной сборки втулочно-пальцевых муфт после постановки каждого пальца проверяют, смещается ли одна полумуфта относительно другой. Если смещения не наблюдается, то это значит, что у соответствующего пальца не имеется зазора и его эластичную часть надо проточить. Установив, что после постановки всех пальцев наблюдается достаточная «игра» муфты, и проверив зазоры между эластичными кольцами и их посадочными местами, величина которых не должна быть более 0,3—0,6 мм, затягивают и стопорят гайки.

Втулки зубчатых муфт сажают на концы валов после надевания на них половинок корпусов и уплотнительных колец. Корпусы зубчатых полумуфт соединяют болтами на прокладке из плотной бумаги.

Для нормальной работы машин, например редуктора и электродвигателя, соединение их муфтами должно быть выполнено так, чтобы оси валов совпадали. Достигают этого положения после некоторого перемещения машины, которую прицентровывают к основной, закрепленной неподвижно и окончательно. Проверяют положение прицентровываемой машины по полумуфтам, измеряя зазоры между их торцами, а также измеряя относительное положение полумуфт по окружностям их дисков. Все измерения делают в четырех положениях обоих валов через каждые 90° в пределах одного оборота. Величину перекоса валов вычисляют по разности результатов измерений расстояний между торцами полумуфт, а величину их параллельного смещения — измерением по окружности.

Если результаты измерений по торцам и окружности не дают расхождений в каждом из четырех положений, то валы соосны. Если же при измерениях по окружности получается разность, а по торцам такой разности не имеется, то, следовательно, смещение валов только параллельное; но если при измерениях зазоров между полумуфтами получают разную величину, а по окружности этого не обнаруживается, то это означает, что валы расположены один относительно другого с перекосом.

Расхождение в измерениях по торцу и окружности обычно наблюдается тогда, когда после предварительной установки электродвигателя или редуктора возникает перекос их валов относительно вала закрепленного и не перемещаемого исполнительного органа машины и одновременно возникает параллельное их смещение.

Прежде чем по результатам измерений решать вопрос о перемещении машины для достижения соосности валов, полученные результаты сличают с величинами перекосов и параллельных смещений, которые допускаются для данного вида соединений. Величины допускаемых отклонений приведены в справочниках и в заводских инструкциях на монтаж машин. Однако допуски разных заводов на однотипные машины и муфты одной конструкции различаются иногда вдвое и больше. Кроме того, заводские допуски даются в зависимости от размеров муфт и не учитывают скоростей вращения соединяемых валов.

Прежде чем по результатам измерений решать вопрос о перемещении машины для достижения соосности валов, полученные результаты сличают с величинами перекосов и параллельных смещений, которые допускаются для данного вида соединений. Величины допускаемых отклонений приведены в справочниках и в заводских инструкциях на монтаж машин. Однако допуски разных заводов на однотипные машины и муфты одной конструкции различаются иногда вдвое и больше. Кроме того, заводские допуски даются в зависимости от размеров муфт и не учитывают скоростей вращения соединяемых валов.

Рисунок 43 Схема измерений по полумуфтам

Зазоры между торцами полумуфт и по окружности измеряют скобой и щупом. При больших скоростях, когда требуется особо точная центровка валов, как в энергетических агрегатах, где прицентровывают электрогенератор к паровой турбине, для измерения применяют скобы с двумя индикаторами.

Результаты измерений наносят сначала на предварительную схему (рис. 43, а), на которой показаны абсолютные значения зазоров между торцами полумуфт и точка закрепления скобы (А). Как это следует из сказанного выше, для суждения о перекосе нужны не абсолютные величины, полученные в результате измерений, а разность между ними. Поэтому на основании предварительной схемы составляют результирующие схемы для положений 0—180 и 90—270° (рис. 43, б), а по этим данным составляют для этих же двух положений так называемые приведенные схемы, на которых указывают только величины, характеризующие разность измерений (рис. 43, в). Это значит, что все отсчеты ведут в приведенных схемах от наименьшей величины, принимаемой за нулевую (0,00).

Результаты измерений по окружности полумуфт также наносят на схему, составляя ее в указанной последовательности. Последние данные (на приведенных схемах) должны показывать соответственно одинаковый результат, как в приведенном примере, что служит контролем правильности измерений. Если разность не превышает 0,02 мм, то ею пренебрегают; при большей разности измерения повторяют для обнаружения и устранения ошибки.

Опытный монтажник в результате измерений, которые он всегда повторяет несколько раз, сразу составляет подобную схему. В заключение составляют общую приведенную схему для результатов измерений по торцу и окружности (рис. 43, г). Величины измерений по торцу, обозначенные буквой а, наносят внутри круга, а по окружности, обозначенные буквой s, — вне круга. Суммы результатов измерений на каждом взаимно перпендикулярном направлении должны быть равны в любом случае.

Лекция № 31

Опоры с подшипниками скольжения

План лекции:

1 Особенности конструкции подшипников скольжения

2 Монтаж подшипников скольжения

1 Особенности конструкции подшипников скольжения

Опорами вращающихся валов (осей) являются подшипники, представляющие вместе с шейкой вала вращательную кинематическую пару. Нагрузка вала и движение между соприкасающимися поверхностями вызывают силу трения, снижающую коэффициент полезного действия машины. Чтобы уменьшить эту силу и износ трущихся деталей, применяют подшипники качения. Подшипники скольжения применяют при быстроходных валах, если требуется точное направление вала; для тяжелых валов с вибрационными нагрузками, толчками и ударами там, где обязательны разъемные/ подшипники (коленчатые валы); при небольших габаритах и в других условиях, когда подшипники качения неработоспособны.

По конструкции подшипники скольжения разделяют на неразъемные, представляющие собой цельные втулки, вставляемые в отверстия корпусов станин или прикреляемые к ним, и разъемные с вкладышами и без вкладышей, корпусы которых заливают антифрикционными сплавами.

По восприятию нагрузок подшипники разделяют на радиальные и упорные. Радиальные подшипники делятся на нерегулируемые в быстроходных машинах с точной установкой валов регулируемые в быстроходных машинах (в шпинделях станков, двигателях); регулируемые и нерегулируемые в различных машинах, изготовленных по 3-му классу точности. Упорные подшипники делят на собственно упорные - подпятники и радиальноупорные, применяемые в быстроходных машинах.

Рисунок 44 Подшипники скольжения в быстроходных машинах

Вкладыши 2 (рис. 44, а) подшипников первой группы устанавливают в корпусах 1 на колодках 3, положение которых регулируется прокладками 4. В некоторых конструкциях подшипников сопряжение вкладыша 6 (рис. 44, б) с корпусом 5 выполнятся по сферической поверхности. Это позволяет подшипнику самоустанавливаться во время работы по положению вала. В комбинированной конструкции подшипников вкладыш 11 (рис. 44, в) имеет сферическую поверхность, а обойма 10 с внутренней сферической расточкой на внешней поверхности снабжается колодками 8, которыми вместе с прокладками 9 регулируется ее положение в корпусе 7.

Подшипники собирают начиная с проверки сопряжения и промывки вкладышей. Сохранность корпусов устанавливают внешним осмотром. Одновременно с промывкой вкладышей в керосине проверяют качество заливки; следят, чтобы не было трещин, раковин и отслоения баббитовой заливки, неплотности прилегания которой легко обнаружить по керосину. Пригонка наружной поверхности вкладыша к корпусу должна быть обеспечена напряженная (Н), и щуп толщиной 0,03— 0,05 мм не должен проходить между поверхностями. Поверхности проверяют «на краску» и при необходимости пришабривают. Точность пригонки должна быть 3—5 пятен касания на квадрате 25x25 мм. Затем проверяют соосность вкладыша и корпуса. В подшипниках с шаровой поверхностью (рис. 44, б) соосность зависит от точности расточки после заливки. Соосность подшипников с колодками (рис. 44, а и б) может быть исправлена регулированием колодок. Выверку выполняют по струне, установленной по расточкам корпуса, допуская отклонение в пределах 0,15 мм. Изменяя толщину регулирующих подкладок (на рис. 44), достигают соосности.

Прилегание колодок и шаровых поверхностей к расточкам корпуса проверяют «на краску», а исправляют шабровкой. Пригонку нужно осуществлять так, чтобы на квадрате со стороной 25 мм было 2—3 пятна касания краски. Чтобы избежать качания после укладки вала, в нижней колодке вкладыша следует оставлять зазор 0,03—0,05 мм, который устранится от деформации вкладыша под действием веса вала.

2 Монтаж подшипников скольжения

Наиболее ответственной частью монтажа является достижение прилегания рабочих поверхностей вала и вкладыша и установление зазора. Прилегание шейки к нижнему вкладышу должно быть на дуге окружности, равной 60—80°. Подгонку выполняют шабрением по пятнам касания краски, полученным после затяжки подшипника болтами и проворачивания вала. Баббитовые вкладыши шабрят по пятнам металлического контакта.

В подшипниках с односторонним вращением вала пришабривают только нижний вкладыш; в реверсивных машинах пришабривают нижний и верхний вкладыши.

Шабровку подшипника можно осуществлять после того, как пятна касания краски или металлического блеска получены в результате провертывания шейки вала в стянутом болтами подшипнике. После пришабровки разделывают холодильники в опорных вкладышах.

Сборка подшипника на монтаже должна обеспечить создание между вращающейся с рабочей скоростью шейкой вала и внутренней поверхностью вкладыша масляной пленки и отвод от деталей возникающего тепла. Поэтому диаметр вкладышей должен быть больше диаметра шейки вала на величину масляного зазора. Указать величину зазора для подпишников машин в, зависимости от диаметра шейки вала нельзя. Зазор устанавливает конструктор при проектировании машины по данным принятой им посадки. Если таких указаний нет в чертеже, то зазор принимают в соответствии с зазорами в аналогичных машинах.

Сборку упорных подшипников начинают с проверки поверхности упорного диска. Чтобы обеспечить нормальную работу подшипника быстроходных машин, биение поверхности диска должно быть не более 0,02 мм. Проверяют это двумя индикаторами, закрепляемыми на плоскости разъема машины около диска. Затем проверяют прилегание колодок упорного подшипника к упорному диску. На поверхности колодок не должно быть рисок, заусенец, забоин и др. Толщина баббитовой заливки колодок должна быть до 2,5 мм с допуском только —0,5 мм, а разница в толще колодок не должна превышать 0,02 мм. Кромка колодки со стороны входа масла должна быть закруглена. Колодки устанавливают только по заводской маркировке, в противном случае возникает необходимость повторить подгонку.

Заключительной операцией является укладка вала и закрытие подшипников. Выполняют ее после тщательной промывки и удаления металла, оставшегося после шабрения. В процессе сборки открытые детали накрывают чистыми салфетками. Окончательную сборку ведут в помещении, в котором нет пыли и окончены строительные работы.

При опробовании машин проверяют нагрев подшипников, считая допустимым их температуру 60—65° С, что соответствует нагреву корпуса до 50—55°С. Нагрев должен происходить равномерно и после непродолжительной работы температура должна установиться. Повышение температуры выше этого предела может быть вызвано различными причинами.

Причинами нагрева подшипников могут быть несоответствие смазки условиям работы подшипника, попадание воды в масло, засорение его мелкими частицами (песком, окалиной). В этих случаях масло должно быть заменено соответствующим режиму работы и очищено от посторонних примесей и воды. Масло можно пропустить через центрифугу, а систему подачи смазки промыть. Причиной нагрева подшипников может быть высокая температура масла на выходе из маслоохладителя. Если она более 40° С, то нужно проверить работу маслоохладителя и в первую очередь температуру воды, подаваемой на его охлаждение. Нагрев подшипников могут вызывать также недостаток и излишек смазки, однако убедиться в этом можно только после вскрытия подшипников. Недостаточный или излишне большой зазор, равно как неправильная подгонка вкладышей подшипников, могут быть причиной повышения их температуры. Проверка контакта вала с вкладышем на краску, установление правильных зазоров позволяют устранить ненормальный нагрев. Во всех случаях выявление причин надо начинать с разборки подшипников и осуществления всех проверок, делаемых при монтаже.

Лекция № 32

Монтаж кривошипно – шатунных механизмов

План лекции:

1 Сборка механизма

2 Монтаж механизма

1 Сборка механизма

Нормальная работа механизма возможна при обеспечении горизонтальности осей коленчатого вала и цилиндра, совпадении оси цилиндра с осью направляющих крейцкопфа. Правильное взаимное положение деталей машины должно быть достигнуто при изготовлении машины. При монтаже это должно быть проверено.

Сборку механизма начинают с укладки вала на установленной и подлитой раме. Вдоль оси машины раму проверяют уровнем по направляющим крейцкопфа; поперек оси — по струне, натянутой по центрам расточек под коренные подшипники, и окончательно по уложенному валу, который должен быть горизонтален. После подливки рамы нижние вкладыши коренных подшипников подгоняют к посадочным местам и проверяют их соосность.

Одновременно подготавливают вал, делая это на деревянных козелках: шлифовку шеек вала проверяют лупой с 5—10-кратным увеличением. Чистота обработки должна быть не ниже 9, затем проверяют форму шеек. Овальность допускают в пределах 0,05 мм, а конусность 0,005: 1000.

Проверив «на краску» прилегание нижних вкладышей' к шейкам вала, укладывают вкладыши в корпуса подшипников, а вал кладут на вкладыши. Поворачивая каждый раз на 90°, уровнем.с ценой деления 0,1 мм на 1 м длины проверяют горизонтальность коренных шеек и вала. Отклонение допускают в пределах одного деления уровня. Если возникает необходимость, то нижние вкладыши коренных подшипников пришабривают и одновременно проверяют горизонтальность вала. Окончательное отклонение вала от горизонтали может быть не более 0,5: 1000. Кроме этого, на уровне оси вала микроштихмасом проверяют расстояния от его коренных шеек до поверхностей корпусов подшипников. После того как пришабрены вкладыши коренных подшипников и достигнута горизонтальность вала, проверяют параллельность шеек коренных и кривошипных подшипников.

Погрешность при такой проверке допускают в пределах 0,02—0,03 мм на длине шейки.

После установки рамы натягивают продольную струну, расцентровывая ее относительно направляющих крейцкопфа. При измерении относительно струны учитывают ее прогиб от собственного веса.

2 Монтаж механизма

Рисунок 45 Расцентровка струны

Струну 3 (рис. 45) диаметром 0,5 мм подвешивают с грузом 1 массой 19,25 кг на роликах 2 в точках В, расположенных выше продольной оси, проходящей через точки Б, на 1,29 мм. Струну подвешивают так, чтобы точка 1, совмещаемая с началом направляющих, лежала на фактической продольной оси. Тогда в остальных точках прогиб струны будет меньше его действительной величины на 1,29 мм и составит для точки II величину 1,45-1,29 = 0,16, для точки III величину 1,09-1,29 = - 0,2 и для точки IV величину 0,69-1,29=-0,6. На эти величины вносят поправки при измерении относительно струны. Измерения при расцентровке струны 3 относительно направляющих крейцкопфа 4 делают на расстоянии 25 мм от краев параллелей по специальным контрольным выступам. Значительно облегчает проверку акустический прием, заключающийся в том, что в электрическую цепь 6, состоящую из корпуса компрессора, штихмаса 5 и струны, включают электрический ток от небольшой переносной батарейки 7. Элементом, разрывающим цепь, является штихмас, когда он не касается струны. Легкое его прикосновение к струне хорошо слышно в телефонных наушниках 8, включенных в эту же цепь. Кроме этого, в цепь может быть включена электрическая лампочка (на рисунке не показана), которая при замыкании загорается.

Для проверки перпендикулярности осей вала и направляющих на кривошипную шейку специальными хомутиками временно закрепляют половинку кольца 3 (рис. 46), подогнав предварительно его прилегание к шейке «на краску». Вал повертывают в одном направлении так, чтобы полукольцо подошло к струне 4 на 10—15 мм, и микроштихмасом измеряют расстояния а и б от продольной струны до торцовых стенок полукольца. После этого вал повертывают в противоположном направлении примерно на 160°, подводят к струне и измеряют аналогичные расстояния а' и б'. Разность измерений а-а' и б-б' показывает на неперпендикулярность кривошипной шейки 1 продольной оси 2 рамы на всей длине поршня. Эта разность допускается в пределах 0,15 на 1 м длины.

Рисунок 46 Проверка неперпендикулярности осей вала и рамы

Закончив укладку вала, подгоняют верхние вкладыши подшипников и устанавливают нужные зазоры. Одновременно проверяют, чтобы между заплечиками вала и торцами вкладышей были выдержаны указанные в чертеже зазоры; они должны быть с внутренней стороны относительно продольной оси в местах, показанных стрелками А на рис. 2, чтобы при удлинении от нагрева вал не был защемлен между вкладышами.

Цилиндр присоединяют к посадочному месту рамы (А на рис. 45) с проверкой по струне. Положение сальниковой втулки проверяют в одном сечении, внутренней поверхности цилиндра —в двух. Перекос цилиндра допускается в пределах 0,1 мм на 1 м его длины. Если отрегулировать положение цилиндра до требуемой соосности не удается затяжкой болтов крепления, то небольшие перекосы устраняют постановкой бумажной прокладки.

Проверяют работу кривошипно-шатунного механизма в процессе опробования по принятому для машины режиму. Нагрев подшипников в механизме целесообразно устранить приработкой. Для этого после нагрева подшипнику дают остыть и снова начинают работать. Если неоднократное повторение таких запусков не устранит нагрев, то надо разобрать подшипники и установить причину нагрева. Внезапный и быстрый нагрев подшипников надо ликвидировать сразу.

Лекция № 33

Уплотнение подвижных соединений

План лекции:

1 Виды уплотнений

2 Роль уплотнений при монтаже

1 Виды уплотнений

Назначение уплотнения — разобщить внутреннюю полость машины с наружной средой, чтобы сохранить в ней давление или вакуум, исключить вытекание смазки или попадание воды и т. д. Необходимость в таком уплотнении возникает при пересечении движущихся деталей (валом, штоком поршня, скалкой насоса и др.) с поверхностями, ограничивающими внутреннюю полость машины, подшипников машины, а также в других случаях.

Плунжер (скалка) уплотняется в цилиндре насоса высокого давления тщательной подгонкой сопряжения с минимально возможным зазором; подгонку выполняют при изготовлении, а при монтаже надо только правильно сделать сборку, обеспечив указанные в чертежах зазоры. Аналогичные уплотнения встречаются в смазочных питателях и насосах, где зазоры в местах пересечения плунжерами корпусов измеряются микронами. Мельчайшая соринка в таких сопряжениях нарушает работу и выводит узел из строя, а потому при сборке должна быть обеспечена высокая степень чистоты.

В большинстве машин распространены уплотнения подвижных соединений войлочными (фетровыми) кольцами, кольцевыми проточками корпуса с консистентной смазкой, лабиринтовыми уплотнениями и с кожаными, резиновыми и севанитовыми манжетами.

Уплотнения войлочными или фетровыми кольцами применяют при окружных скоростях до 5 м/сек и температуре до 90° С. Валы и дистанционные втулки должны быть обработаны в зависимости от скорости: при окружной скорости до 2 м!сек чистота обработки принимается не ниже V6, при скорости до 5 м/сек.

Уплотнения кольцевыми проточками (рис. 47, а) с консистентной смазкой применяют при окружной скорости до 5 м/сек. Валы и втулки обрабатывают с чистотой 5, а зазор между поверхностью уплотнения и валом принимают в зависимости от диаметра последнего. Величину зазора проверяют щупом, а проточки заполняют консистентной смазкой.

Лабиринтовые уплотнения (рис. 47, б) при консистентной смазке применяют при окружных скоростях до 5 м/сек, а при жидкой смазке — до 10 м/сек. Чистота обработки уплотняющих поверхностей и зазоры между вращающимися и невращающимися поверхностями должны быть При скоростях до 8 м/сек контактирование манжета с валом обеспечивается благодаря упругости материала; при больших скоростях оно достигается в результате натяжения браслетных пружин. Чтобы манжеты не провертывались в корпусе, их устанавливают с натягом или фиксируют кольцами с винтами.

2 Роль уплотнений при монтаже

При монтаже оборудования, хранившегося после изготовления более гарантийного срока, все уплотнения должны быть заменены. Технический войлок для уплотнения может быть принят тонкошерстный или грубошерстный; кольца должны полностью заполнять канавки и облегать вал так, чтобы пластина щупа толщиной 0,1 мм не входила свободно в зазор. Новые кольца войлока проваривают в масле (индустриальное 12 или 20) в течение 1 ч при 90° С. Кольца должны быть ровно обрезаны, плоскости среди разрезных колец должны плотно прилегать и быть сшитыми. В неразъемных корпусах стыки делают косыми. Правильность установки уплотнения проверяют щупом и отсутствием течи на работающем валу. При сборке лабиринтовых уплотнений и с проточками должны быть проверены зазоры между подвижными и неподвижными поверхностями и установлено соответствие их данным, приведенным выше. При установке манжетных уплотнений следует убедиться в сохранности и эластичности манжета. Манжеты с рваными трещинами, вмяти нами, прорезами и вырезами на обжимающих кромках устанавливать не следует.

Рисунок 48 Уплотнение сальниковой набивкой: а — одинарное; б — двойное

Концы браслетных пружин ввертывают один в другой не менее

чем на три витка, но так, чтобы в месте соединения не образовалось утолщение. При установке разрезных манжет место разреза располагают вверху. При торцовом креплении манжеты не должны выступать из гнезда более чем на ‘/го ширины.

В ряде узлов подвижные соединения уплотняют специальными деталями: поршневыми кольцами, набивкой и др. Эти детали прижимаются к уплотняемым поверхностям. Наиболее часто в машинах встречается сальниковое уплотнение, которое выполняют при монтаже.

Сальниковое уплотнение состоит из специального прилива 1 (рис. 48, а), называемого корпусом сальника, внутри которого перемещается шток 5. Зазор между штоком и корпусом заполнен набивкой 2, плотно прижатой к штоку и корпусу втулкой 4, соединенной с корпусом болтами 3 с молоткообразной головкой или откидными болтами 6. В некоторых случаях применяют двойное сальниковое уплотнение (рис. 48,б), отличающееся от описанного тем, что во втулке 4 сделана проточка, заполняемая набивкой 9, прижимаемой второй втулкой 7. Вторую втулку присоединяют к первой болтами 8.