Таблица 2

Типовой технологический маршрут обработки корпусной детали

| Номер операции | Содержание операции, оборудование | Базы |

| Черновая и чистовая обработка основной установочной плоскости. Вертикально- или продольно-фрезерные станки | Плоскость, параллельная основной | |

| Сверление, развертывание двух базовых отверстий в основании корпуса. Вертикально- или радиально-сверлильный станок с ЧПУ | То же | |

| Черновая и чистовая обработка плоскости крышки. Вертикально- или продольно-фрезерные станки | Основная плоскость и два отверстия | |

| Черновое растачивание основных отверстий. Горизонтально-расточной станок или станок с ЧПУ | То же |

Окончание табл. 2

| Номер операции | Содержание операции, оборудование | Базы |

| Низкий отпуск, искусственное старение для снятия остаточных напряжений | То же | |

| Окончательная чистовая обработка базовой плоскости корпуса. Вертикально- или продольно-фрезерные станки | Плоскость, параллельная основной | |

| Чистовая обработка двух базовых отверстий в основании корпуса. Вертикально- или радиально-сверлильные станки с ЧПУ | То же | |

| Обработка прочих небольших плоскостей, уступов, пазов. Вертикально- или горизонтально-фрезерные станки с ЧПУ | Основная плоскость и два отверстия | |

| Сверление, зенкерование, снятие фасок и нарезание резьбы в крепежных отверстиях. Вертикальные, горизонтальные обрабатывающие центры (с ЧПУ) | То же | |

| Чистовое растачивание основных отверстий. Горизонтально-расточные станки с ЧПУ, координатно-расточные станки | » | |

| Отделочная обработка основных отверстий. Алмазно-расточные и хонинговальные станки | » | |

| Мойка, сушка, приемочный контроль ОТК |

При этом необходимо соблюдать принцип постоянства баз, т.е. устанавливать деталь при выполнении операций механической обработки на те поверхности, которые были приняты за основные технологические базы.

У деталей типа «круглые стержни» это центровые отверстия (лишают деталь четырёх степеней свободы) и один из торцов (пятая степень).

У деталей типа «полые цилиндры» это основное, точное отверстие (четыре степени свободы) и торец (пятая степень).

У деталей типа «диски» это торец наибольшего диаметра (три степени свободы) и центральное отверстие (две степени).

У корпусных деталей это либо три взаимно перпендикулярные плоскости (опорная – три степени, направляющая – две степени и упорная – одна степень), либо основная плоскость (три степени) и два точных отверстия на этой плоскости под базирующие пальцы (гладкий палец – две степени, срезанный – одна степень).

У деталей типа «некруглые стержни» это наружные поверхности двух бобышек (пять степеней) и их торцы (шестая степень) либо отверстие одной из бобышек (четыре степени) и поверхность стержня (две степени).

4. Проектирование технологической операции

Проектирование технологической операции включает следующие этапы:

1) выбор структуры технологической операции (установление последовательности выполнения переходов);

2) выбор типоразмера технологического оборудования;

3) выбор режущего инструмента;

4) расчет режимов обработки.

4.1. Выбор модели станка

Для операции, на которую проектируется станочное приспособление, необходимо выбрать модель металлорежущего станка. В маршруте обычно задаётся только группа станка. Конкретная модель выбирается с учетом таких параметров, как:

1) вид обрабатываемых на операции поверхностей (цилиндрических, плоских, зубчатых и др.), метод обработки (с радиальной подачей, копированием, с вращением стола и т.п.), точность обработки (черновая, чистовая, отделочная);

2) габаритные размеры детали и размеры обрабатываемых поверхностей. При сопоставлении габаритных размеров детали и размеров обрабатываемых поверхностей устанавливают минимально возможный типоразмер станка (деталь должна вписываться в рабочую зону станка, а длина хода суппорта или стола должна перекрывать величину обрабатываемой поверхности).

Для поиска необходимой модели станка можно использовать справочник технолога-машиностроителя, металлорежущих станков, пособия по курсовому и дипломному проектированию или электронный каталог станков.

После выбора модели станка необходимо выписать данные по размерам места установки приспособления (размер отверстия в шпинделе для оправок, размер стола и Т-образных пазов на нём при установке приспособления на стол станка и т.п.).

4.2. Выбор режущего инструмента

На выбор режущего инструмента влияют такие факторы, как вид (форма) и материал обрабатываемой поверхности, а также способ

её формообразования. Режущий инструмент выбирается только для тех

Таблица 3

Соответствие марок твёрдых сплавов по ГОСТу международной

классификации

| Материал заготовки | Марка по ГОСТ 3882–74 | Обозначение по ISO | |

| группа | подгруппа | ||

| Сталь средне- и высокоуглеродистая, ковкий чугун | Т30К4 Т15К6 Т14К8 ТТ20К9 Т5К10 ТТ10К8-Б Т5К12 ТТ7К12 | Р | Р01 Р10 Р20 Р25 Р30 Р40 |

| Сталь низкоуглеродистая, марганцовистая сталь, легированный чугун, аустенитная сталь, ковкий чугун, автоматная сталь | ВК6-ОМ, ВК6 ТТ8К6 ТТ10К8-Б ВК10-ОМ, ВК10 ВК8 ТТ7К12 | М | М05 М10 М20 М30 М40 |

| Чугун, ковкий чугун с ломаной стружкой, закалённая сталь, цветные металлы, пластмассы, древесина | ВК3, ВК3М ВК6-ОМ ВК6М, ТТ8К6 ВК6, ВК4 ВК8, ВК4 | К | К01 К05 К10 К20 К30 |

Примечание. Сплавы расположены в таблице в порядке уменьшения износостойкости сверху вниз.

переходов, которые планируется выполнять на проектируемом приспособлении. Размеры инструмента определяются размером обрабатываемой поверхности и длиной его хода. Обязательно указываются размеры хвостовика инструмента или посадочного отверстия, чтобы можно было проверить, устанавливается ли выбранный инструмент непосредственно в шпиндель станка или требуются переходная втулка, оправка, хвостовик. Выписывается ГОСТ на инструмент и его обозначение по стандарту. Приводится рисунок (эскиз) инструмента с размерами.

Затем выбирается марка инструментального материала. Основными инструментальными материалами являются твёрдые сплавы, применяемые в виде пластинок разнообразной формы (резцы, сверла, зенкеры). Лишь для фасонного инструмента (протяжки, зуборезный инструмент, резьбонарезной инструмент) рекомендуется выбирать быстрорежущие стали марок Р9К6, Р9Ф4, Р14Ф4 и др. Для выбора твёрдых сплавов можно пользоваться рекомендациями, представленными

в табл. 3.

4.3. Расчёт режимов резания

Расчет режимов резания выполняется в следующей последовательности.

1. Устанавливается глубина резания. Она выбирается максимально возможной, чтобы снять припуск за один проход. В редких случаях на черновых операциях значительный припуск или напуск (более 5...7 мм) снимается за 2–3 прохода. На операциях шлифования при очень малой глубине резания (0,002...0,005 мм) припуск снимается за 10–15 проходов.

2. Подача назначается исходя из требуемого уровня шероховатости.

3. Выполняется расчет скорости резания. Для расчёта скорости резания используют аналитические зависимости (формулы Тейлора). Скорость резания вычисляется в зависимости от глубины резания, подачи и стойкости инструмента. Стойкость инструмента назначается в зависимости от сложности инструмента и трудоёмкости его переточки. Для токарных резцов стойкость назначается от 30 до 45 мин; для расточных резцов, свёрл, развёрток – от 45 до 60 мин; стойкость многозубых фрез, зуборезного и резьбонарезного инструмента может достигать 90...120 мин.

4. Выполняется расчет частоты вращения шпинделя или инструмента. По скорости резания определяют расчётное значение частоты вращения шпинделя и уточняют его по паспортным данным станка. Но так как в справочной литературе по станкам обычно указывается только диапазон скоростей от n min до n max и число ступеней (z), то исходя из известной формулы

определяют знаменатель ряда φ,который имеет стандартные значения (1,12; 1,26; 1,41; 1,58; 1,78), а затем и весь ряд чисел оборотов:

ni = ni –1 φ, естественно, с округлением. В заключение производится корректировка скорости резания с учетом принятых чисел оборотов.

5. Для расчёта усилий зажима заготовки необходимо определить главную составляющую силы резания Pz:

,

,

а также остальные составляющие Px и Py.

4.4. Уточнение схемы установки и зажима детали

В заключение проектирования операции окончательно определяется комплект баз, на которые будет устанавливаться заготовка при обработке. При этом желательно вычертить технологический эскиз операции (рис. 1).

Рис. 1. Пример выполнения технологического эскиза на операцию фрезерования шпоночного паза в детали, устанавливаемой на две призмы с приложением пневмозажима

На главном виде эскиза заготовка изображается так, как она видится со стороны рабочего, стоящего у станка. Заготовка изображается в той конфигурации, которую она будет иметь после этой операции. Красным цветом или жирной линией обводятся обрабатываемые на данной операции поверхности. Проставляются размеры с допусками, выдерживаемые при обработке этих поверхностей. Указывается шероховатость обработки на всех обработанных поверхностях. Условными значками обозначается комплект баз: основная, направляющая и упорная (должно быть 5–6 значков) (Приложение 2). Стрелками обозначаются точки приложения усилий зажима. Должна быть привязка размеров обрабатываемых поверхностей к базирующим поверхностям.

Для точного представления о схеме установки, как правило, одной проекции недостаточно, особенно если деталь несимметричная (рычаг, корпус). Требуется изобразить две-три проекции детали на операционном эскизе, чтобы было ясно, где находятся опорные точки баз и где расположены точки приложения усилий зажима.

5. Конструирование приспособления

Это основной этап курсового проектирования. В результате выполнения этого этапа должен быть создан сборочный чертёж приспособления в полном соответствии с требованиями ЕСКД к сборочным чертежам. Ниже перечислены эти требования.

Сборочный чертеж приспособления рекомендуется выполнять в масштабе 1:1. Он должен содержать необходимое число проекций, видов, разрезов и сечений, полностью раскрывающих конструкцию приспособления и всех составляющих его деталей, так, чтобы по этому чертежу можно было сделать деталировочный чертёж любой детали. Однако комплектующие элементы (стандартные пневмоцилиндры, гидроцилиндры, краны, клапаны и т.п.), которые в спецификации отмечаются как стандартные, в разрезе не изображаются (Приложение 3). Даётся только их общий вид.

На поле чертежа должны быть краткая техническая характеристика приспособления (усилие зажима, рабочее давление в пневмоцилиндре, длина хода, параметры устанавливаемых заготовок и т.п.) и технические условия на изготовление и приемку приспособления (допускаемая погрешность установки детали, величина мертвого хода в зацеплении, допускаемое отклонение от параллельности оси призм плоскости основания и т.п.).

На сборочном чертеже должны быть проставлены следующие размеры: 1) габаритные размеры приспособления (с учётом крайнего положения подвижных частей); 2) присоединительные размеры (размеры поверхностей, через которые приспособление устанавливается на стол станка: размеры ушек под Т-образные болты, размеры направляющих шпонок, размеры центрирующих отверстий или пальцев и т.п.); 3) размеры в сопряжениях поверхностей (посадки в подвижных и неподвижных соединениях, посадки в шлицевых, шпоночных или резьбовых соединениях); 4) размер хода поршня, прихвата, призмы.

Разработка конструкции приспособления заключается в построении эскиза, выражающего идею приспособления, по контуру обрабатываемой детали. Поэтому рекомендуется вначале на листе начертить две-три проекции детали, располагая их на достаточном расстоянии друг от друга, чтобы между ними могли разместиться проекции общего вида приспособления. Проекции детали вычерчиваются тонкой штрихпунктирной линией. Причём деталь считается условно прозрачной. Контур детали может изображаться без мелких подробностей. Точно в соответствии с чертежом изображаются лишь базирующие поверхности, обрабатываемые поверхности и поверхности, по которым деталь будет зажиматься.

Последовательность разработки конструкции состоит из следующих этапов:

1) выбор расположения установочных элементов;

2) выбор расположения зажимных элементов;

3) выбор расположения направляющих элементов;

4) конструирование корпуса приспособления;

5) выбор силового привода устройства зажима.

5.1. Выбор расположения установочных элементов

Сначала выбирают вид установочных элементов (опор), который определяется видом базирующих поверхностей и качеством их обработки на данной операции (рис. 2).

Цилиндрическими поверхностями детали устанавливают в трёхкулачковые патроны, цанги и на призмы. Плоскими поверхностями детали устанавливают на круглые и прямоугольные опоры. Если опорные поверхности детали чёрные или грубо обработаны, то поверхности опор делают узкими или с насечкой, чтобы уменьшить площадь контакта и погрешность установки. Если опорные поверхности обработаны

Рис. 2. Опоры для установки на плоские поверхности (размеры, мм):

D = 6...40, d = 4...25, H = 10...76, n = 6...40, R = 4...40, L = 60...220, B = 16...35, h1 = 10...25

чисто, то поверхности опор должны быть достаточно широкими, чтобы избежать смятия опорных поверхностей при зажиме детали.

Опоры располагают на максимально возможном удалении друг от друга, чтобы уменьшить погрешность установки. Их число должно точно соответствовать числу лишаемых степеней свободы. В некоторых случаях при установке деталей сложной пространственной конфигурации для придания устойчивости требуется установка дополнительных опор. Эти дополнительные опоры делают либо регулируемыми, либо самоустанавливающимися (Приложение 4). Располагают их под обрабатываемыми поверхностями для восприятия сил резания. Их вводят в действие после того, как деталь зафиксирована на основных опорах.

Как правило, опоры устанавливают либо на платиках, возвышающихся над поверхностью корпуса приспособления, либо в промежуточные втулки, запрессованные в корпус.

5.2. Выбор расположения зажимных элементов

На следующем этапе конструирования выбирают расположение зажимных элементов. Главное правило при расположении зажимных элементов заключается в том, что точки приложения зажимных усилий должны располагаться непосредственно над опорами для исключения  деформации детали от действия усилий зажима. Конструкция зажимных элементов не должна мешать свободной установке детали в приспособлении. Для этого зажимные элементы должны иметь возможность отодвигаться в сторону, откидываться, утапливаться в корпус, а в рабочем положении – не мешать движениям режущего инструмента. Контактная поверхность зажимных элементов выполняется с рифлениями при зажиме по необработанной поверхности детали. При зажиме по точно обработанной поверхности контактная поверхность покрывается твёрдой резиной для предохранения поверхности от смятия. Часто зажимной элемент снабжается качающейся пятой для плотного контакта с зажимаемой поверхностью (рис. 3).

деформации детали от действия усилий зажима. Конструкция зажимных элементов не должна мешать свободной установке детали в приспособлении. Для этого зажимные элементы должны иметь возможность отодвигаться в сторону, откидываться, утапливаться в корпус, а в рабочем положении – не мешать движениям режущего инструмента. Контактная поверхность зажимных элементов выполняется с рифлениями при зажиме по необработанной поверхности детали. При зажиме по точно обработанной поверхности контактная поверхность покрывается твёрдой резиной для предохранения поверхности от смятия. Часто зажимной элемент снабжается качающейся пятой для плотного контакта с зажимаемой поверхностью (рис. 3).

5.3. Выбор расположения направляющих элементов

Для автоматической установки режущего инструмента относительно базовых поверхностей детали применяют различного рода направляющие элементы: кондукторные втулки, установы, габариты. Направляющие элементы располагаются обычно в непосредственной близости от обрабатываемых поверхностей. Например, торец кондукторной втулки должен располагаться от обрабатываемой поверхности не дальше чем на 1/3 диаметра инструмента. Иначе не будет обеспечено точное направление инструмента. Для этого приходится размещать кондукторные втулки на выносных кронштейнах достаточной жёсткости. Габариты и установы для фрез располагают обычно в стороне от детали, чтобы они не мешали установке детали.

5.4. Конструирование корпуса приспособления

После размещения вокруг детали функциональных основных элементов приспособления приступают к объединению их всех корпусом.

Корпус является главным элементом приспособления. На нём располагаются все детали и устройства приспособления. Корпус должен обладать необходимой прочностью, жесткостью, износоустойчивостью. По форме и размерам он должен приближаться к размерам устанавливаемых изделий, иметь по возможности меньшую массу, быть технологичным в изготовлении, а также удобным в работе.

Корпусы бывают цельными и сборными. Сложные по конфигурации цельные корпусы получают литьём, а сравнительно простые – ковкой или резкой проката. Материалом служат чугуны СЧ18, СЧ32, сталь 3, алюминиевые сплавы. Сборные корпусы изготавливают сваркой из элементов, полученных из сортового проката (швеллеров, уголков, полос и т.п.).

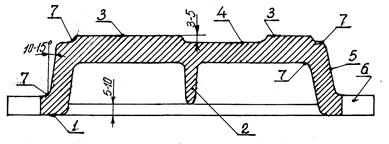

Конструкция литого корпуса (рис. 4) выполняется с соблюдением следующих требований. Плоскость основания 1 не должна быть сплошной, опорная поверхность располагается по контуру приспособления. Ребра жесткости 2 должны не доходить до основания на величину 5...10 мм. Поверхности для установки элементов приспособления 3 оформляются как обрабатываемые платики по размерам этих элементов и приподнимаются над необработанной поверхностью приспособления 4 на 3...5 мм. Все вертикальные стенки 5 корпуса рекомендуется выполнять с уклоном 10...15º. Все переходы между плоскостями должны иметь радиусы скругления 2...4 мм. Для крепления самого приспособления на столе станка в корпусе должны быть предусмотрены проушины 6 под головки Т-образных болтов.

Рис. 4. Пример оформления конструктивных элементов литого корпуса приспособления:

1 – плоскость основания; 2 – ребра жесткости; 3 – поверхность для установки элементов приспособления; 4 – необработанные поверхности приспособления; 5 – вертикальные стенки корпуса; 6 – проушины под головки Т-образных пазов; 7 – радиусы скругления

Сборные корпусы получают сваркой или сборкой из стандартных и нестандартных элементов, получаемых прокаткой. Они технологичны и дёшевы, но имеют пониженную жёсткость.

Достаточная жесткость при умеренной массе приспособления достигается умелым использованием рёбер жёсткости, окон, полостей. Полости могут быть использованы для размещения пневмо- или гидропривода зажимных устройств.

Для подъёма и транспортирования приспособлений массой до 16 кг у корпусов предусматривается наличие ручек (ГОСТ 12485–67 и ГОСТ 12486–67), а массой более 16 кг – наличие рым-болтов (ГОСТ 4751–73), (Приложение 5).

5.5. Выбор силового привода устройства зажима

Силовой привод приспособления выбирают в зависимости от требуемого усилия зажима и допустимых затрат времени на установку и зажим детали. Последняя величина зависит от длительности выполняемой операции. Чем больше время операции, тем больше допускается время зажима. Например, при длительности операции 30...40 мин вполне допустимо время зажима 1...2 мин, требующееся при использовании простых винтовых прихватов. При длительности операции 1...2 мин время зажима не должно превышать 0,2...0,3 мин, что предполагает использование быстродействующих пневматических или гидравлических устройств.

Винтовые зажимы с прихватами (Приложение 6) применяются при закреплении заготовок в мелкосерийном производстве при установке деталей на универсальных станках и при значительной длительности операции (более 10 мин). Также винтовые зажимы рекомендуется применять при обработке деталей на станках с ЧПУ при значительной длительности операции (свыше 15 мин). В последнем случае важным аргументом в пользу винтового зажима является то, что конструкция не требует подвода к перемещающемуся столу коммуникаций сжатого воздуха или гидравлики.

Наиболее универсальным приводом является пневматический. В механическом цехе обычно имеется централизованная система подачи сжатого воздуха. Работает привод быстро. Единственный недостаток – работает с шумом и требует наличия в системе обратных клапанов для предохранения от случайного падения давления. Кроме того, при больших усилиях зажима габариты привода сильно возрастают.

Гидравлический привод обеспечивает создание больших усилий зажима при малых габаритах, но требует наличия у станка специальной гидравлической станции. Электромеханический привод применяется при значительной величине хода зажимного устройства. Это наиболее сложный и громоздкий вид привода.

6. Расчёт приспособления

6.1. Расчёт усилия зажима

Для определения усилия зажима необходимо выполнить следующие действия.

1. Составляют расчетную схему, на которой деталь изображают упрощенно в двух-трёх проекциях, показывают расположение всех опорных точек, стрелками – расположение точек приложения зажимных усилий. Показывают стрелкой силу тяжести, вызываемую массой детали (при массе более 20...30 кг). Затем рисуют контуром режущий инструмент в положении, наиболее удалённом от опорных точек и зажимных усилий, когда силы резания создают наибольшие моменты сил, выворачивающих деталь из приспособления. Изображают на схеме расположение составляющих силы резания Pz, Py и Px. Определяют точку, относительно которой возможен поворот детали. В опорных точках показывают реакции опор на действие сил зажима и сил резания. Около опорных точек и точек приложения зажимных усилий рисуют силы трения, препятствующие сдвигу детали под действием сил резания (примеры даны в приложении 7).

2. Составляют уравнения равновесия системы для двух-трёх координатных плоскостей, в которых действуют наиболее значительные силы и моменты. Из этих уравнений и определяют значение зажимных усилий. Выбирают наибольшие из них.

Пример. На операции фрезерования плоскости при принятых методе установки и схеме закрепления деталь под действием сил резания может повернуться относительно точки О (рис. 5).

Рис. 5. Расчетная схема для определения

усилия зажима при фрезеровании

Из условия равновесия детали уравнение моментов будет иметь вид

где Т – сила трения в местах контакта зажимного устройства и детали; l – длина детали; Q – усилие зажима; f – коэффициент трения.

6.2. Расчёт погрешности обработки

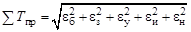

Наряду со многими факторами на точность обработки деталей существенное влияние оказывает погрешность изготовления приспособления. Рассмотрим методику расчета допускаемой погрешности изготовления приспособления. Будем исходить из того положения, что суммарная погрешность обработки, складывающаяся из погрешностей, вносимых приспособлением, и погрешностей способа обработки, не должна быть больше допуска на соответствующий заданный размер заготовки:

,

,

где  – суммарная погрешность, вносимая приспособлением;

– суммарная погрешность, вносимая приспособлением;  – суммарная погрешность способа обработки, включающая погрешности упругих деформаций системы СПИД, размерного износа инструмента, погрешности настройки станка, температурных деформаций и т.п.;

– суммарная погрешность способа обработки, включающая погрешности упругих деформаций системы СПИД, размерного износа инструмента, погрешности настройки станка, температурных деформаций и т.п.;  – допуск на размер детали, выполняемый на данной операции.

– допуск на размер детали, выполняемый на данной операции.

Методика расчета  излагается в ряде учебников и здесь не рассматривается как не зависящая от приспособления. Так как аналитический расчет

излагается в ряде учебников и здесь не рассматривается как не зависящая от приспособления. Так как аналитический расчет  достаточно сложен и громоздок, величину этой погрешности чаще всего оценивают, приравнивая ее части средней экономической точности обработки, которая определяется по справочным таблицам. Тогда получаем

достаточно сложен и громоздок, величину этой погрешности чаще всего оценивают, приравнивая ее части средней экономической точности обработки, которая определяется по справочным таблицам. Тогда получаем

,

,

где k – коэффициент, равный 0,6...0,8; ω – экономическая точность обработки (допуск квалитета), мм.

Погрешность, вносимая приспособлением, может рассматриваться как состоящая из следующих элементарных погрешностей:

,

,

где εб – погрешность базирования заготовки в приспособлении; εз – погрешность закрепления, возникающая вследствие деформаций заготовки и элементов приспособления от действия сил зажима; εу – погрешность установки приспособления на станке; εи – погрешность изготовления элементов приспособления; εн – погрешность настройки (направления) режущего инструмента относительно направляющих элементов приспособления.

Погрешность базирования возникает при несовпадении установочной и измерительной баз и рассчитывается по формулам, известным для разных схем базирования. Однако при учете этой погрешности в серийном производстве на настроенных станках можно принимать только часть этой погрешности. Это объясняется тем, что при определении погрешности базирования берется полное поле допуска (разность между наибольшим и наименьшим предельными размерами). Вероятность же появления деталей с такими размерами в условиях массового и серийного производства незначительна. Полагая, что характер распределения размеров обрабатываемых деталей близок к нормальному закону, для учета погрешности базирования можно принимать коэффициент k б= 0,8...0,85. При этом величина риска получить брак будет не более 1–1,3 %.

Погрешность закрепления εз вычисляется исходя из картины возможных деформаций детали при принятой схеме действия сил зажима. Основную величину здесь составляют контактные деформации в месте стыков «поверхность детали – поверхность опор».

Погрешность установки приспособления возникает в результате зазоров между направляющими шпонками приспособлений и Т-образными пазами для фрезерных, расточных и подобных приспособлений. Расчет ведется построением геометрической схемы возможного смещения приспособления.

Погрешность изготовления приспособления εи здесь является искомой величиной. Она определяет величину допуска, проставляемого после расчета на чертеже приспособления (допуск на межцентровые расстояния кондукторных втулок, допуск на отклонения от параллельности оси призмы основанию приспособления, допуск на размеры габаритного установа для фрезы и т.п.).

Погрешность настройки εн возникает из-за неточности изготовления направляющих элементов приспособления. Расчет ведется из геометрических построений. При отсутствии направляющих элементов эта погрешность не возникает.

Таким образом, решая уравнение относительно погрешности изготовления приспособления, получаем расчетную формулу

.

.

Если величина εи, рассчитанная по этой формуле, окажется малой (меньше допуска 6-го квалитета), то, чтобы увеличить допуск на изготовление, необходимо воспользоваться одним из способов:

1) изменить схему базирования, чтобы εб = 0;

2) изменить конструкцию приспособления, чтобы уменьшить

εз, εу и εн;

3) использовать более точный метод обработки, чтобы уменьшить ω.

После расчета суммарной погрешности изготовления приспособления следует выбрать метод достижения этой точности, например регулировку элементов приспособления. Но так как станочные специальные приспособления изготавливаются в индивидуальном порядке, основным методом достижения их точности является метод пригонки, т.е. обработка деталей ведётся «по месту» при сборке приспособления.

6.3. Расчёт элементов приспособления на прочность

При значительных силах зажима заготовки следует проанализировать кинематическую цепочку передачи усилия, выделить наиболее слабые звенья и произвести их расчёт на прочность, иногда на устойчивость. Наиболее часто проверяется прочность на разрыв болтовых соединений, на срез – осей, пальцев, на устойчивость – длинных стержней, тяг, коромысел. Все расчёты выполняются по формулам сопротивления материалов.

Рассмотрим некоторые из них.

Расчёт резьбовых соединений на прочность. Наиболее характерные виды разрушения резьбовых соединений – разрыв стержня болта (винта, шпильки) по резьбе или переходному сечению, срез или смятие витков резьбы, повреждение головки болта (винта).

Стандартизация резьб проведена с учётом условия равной прочности всех элементов соединения. Поэтому можно ограничиваться расчётом по одному, основному, критерию – прочности нарезанной части, а размеры винтов, болтов и гаек принимать по таблицам стандарта в зависимости от рассчитанного диаметра резьбы.

Рассмотрим расчёт резьбового соединения при статическом нагружении. Если болт без предварительной затяжки нагружен внешней силой F, то опасным является в данном случае сечение стержня, ослабленное нарезкой. Расчёт болта на растяжение ведут по внутреннему диаметру резьбы d3:

, (6.1)

, (6.1)

где  – допускаемое напряжение при растяжении для материала болта, для болтов из углеродистой стали рекомендуется [σp] = 0,6σт. Так можно проверить прочность рым-болтов, устанавливаемых для подъёма тяжёлых приспособлений, или соединение штоков пневмо-, гидроприводов с передаточными элементами.

– допускаемое напряжение при растяжении для материала болта, для болтов из углеродистой стали рекомендуется [σp] = 0,6σт. Так можно проверить прочность рым-болтов, устанавливаемых для подъёма тяжёлых приспособлений, или соединение штоков пневмо-, гидроприводов с передаточными элементами.

Если болт затягивается с силой F з, как при зажиме детали прихватом (рис. 6), то стержень болта не только растягивается продольной силой F з, но и закручивается моментом в резьбе Т р.

Прочность таких болтов определяется по эквивалентному напряжению:

. (6.2)

. (6.2)

Здесь σp – напряжение от растяжения, определяемое по формуле (6.1), при F = F з,  – напряжение от кручения;

– напряжение от кручения;  – допускаемое напряжение; [ s ] – требуемый коэффициент запаса прочности болта, принимаемый в зависимости от материала болта, характера нагрузки и диаметра винта.

– допускаемое напряжение; [ s ] – требуемый коэффициент запаса прочности болта, принимаемый в зависимости от материала болта, характера нагрузки и диаметра винта.

Расчёт по формуле (6.2) для стандартных метрических резьб даёт

σз = 1,3σр. Это позволяет расчёт болтов при совместном их растяжении и кручении заменить расчётом только на растяжение по увеличенной за счёт кручения силе F р. Для метрических резьб F р = 1,3 F з.

Расчёт осей, пальцев. В конструкциях приспособлений очень часто используется система рычагов для изменения направления и величины силы зажима. Рычаги соединяются между собой в подвижное соединение с помощью осей, пальцев (рис. 7). Такие детали испытывают напряжения среза по сечению, а тонкие элементы рычагов (уши) – напряжения смятия.

| Рис. 6. Схема сил, действующих на резьбовой прихват | Рис. 7. Схема к расчёту оси рычага: 1 – ось, 2 – рычаг; 3 – ухо стойки |

Условие прочности поперечного сечения стержня:

,

,

где τ и [τ] – соответственно расчётное и допускаемое напряжения для материала болта на срез, [τ] = (0,2...0,3) σт; d – диаметр оси, пальца.

Прочность на смятие проверяется по формуле

,

,

где σсм и [σсм] – соответственно расчётное и допускаемое напряжения смятия для материала болта, [σсм] = (0,8...1,0) σт; s – наименьшая толщина детали (ушка рычага, стойки).

7. Определение стоимости приспособления

и экономической эффективности

его применения

Применение приспособления или другой технологической оснастки экономически целесообразно, если величина экономии, получаемой от применения приспособления, за два-три года окупает затраты на изготовление и эксплуатацию приспособления.

Годовая экономия от применения приспособления может быть вычислена следующим образом:

, руб.,

, руб.,

где С 1 – технологическая стоимость операции без применения специальной технологической оснастки, руб.; С 2 – технологическая стоимость операции с применением специального приспособления, которое экономит время и повышает производительность труда, руб. (предполагается, что С 2 < С 1); N – годовая программа, шт.; а – коэффициент амортизации (при окупаемости в 2 года а = 0,5, при окупаемости в 3 года а = 0,33); b – коэффициент, учитывающий затраты на ремонт и хранение приспособления, обычно b = 0,1...0,2; S пр – стоимость приспособления, руб.

При учебном проектировании для определения стоимости специальных станочных приспособлений можно воспользоваться укрупненными нормативными данными (табл. 4).

Таблица 4

Нормативные данные

| Группа приспособлений | Количество наименований деталей в конструкции, шт. | Стоимость приспособления, руб. |

| 1. Мелкие приспособления (габариты до 200´200´200) с простым корпусом. Используются только для закрепления деталей (различные подставки, простые оправки, сменные кулачки и т.п.) | до 5 | до 85 |

| 2. Мелкие приспособления (габариты до 300´300´300) с корпусами средней сложности (цанговые оправки, простые фрезерные приспособления, накладные кондукторы и т.п.) | 3–5 5–10 10–15 | 85–170 170–300 300–450 |

| 3. Приспособления с корпусами средней сложности (габариты до 400´400´400) со сложным принципом действия (делительные, поворотные механизмы), с простыми или средней сложности зажимами (с передаточными механизмами) | 10–15 15–20 20–25 | 450–620 620–800 800–950 |

| 4. Средние приспособления со сложными корпусами (2–3 стенки), со сложным или средней сложности принципом действия, с пневмоприводом | 20–25 25–30 30–35 35–40 | 1250–1450 1450–1750 1750–1900 1900–2150 |

| 5. Средние по габаритам приспособления (до 500´50´500) со сложными корпусами и сложным принципом действия. Крупные приспособления (свыше 500´500´500) простого действия с зажимами средней сложности | 35–40 40–45 45–50 50–55 | 3000–3350 3350–3600 3600–3900 3900–4150 |

| 6. Крупные приспособления со сложными корпусами, сложного принципа действия, со сложными зажимами, с пневмо- и гидроприводом | 50–55 55–60 60–65 65–75 75–90 | 6100–6400 6400–6900 6900–7350 7350–8100 8100–9250 |

Список рекомендуемой литературы

1. Корсаков В.С. Основы конструирования приспособлений: Учебник для вузов. – М.: Машиностроение, 1983. – 277 с.

2. Ансеров М.А. Приспособления для металлорежущих станков. – М.: Машиностроение, 1975. – 656 с.

3. Болотин Х.Л., Костромин Ф.П. Станочные при