Абсорбционные методы очистки синтез-газа обеспечивают остаточное содержание СО2 равное 0,02-0,1%, и 0,3-0,7% СО. Для сохранения работоспособности катализатора синтеза аммиака в течение долгого срока остаточное содержание СО должно быть не более 20 см3/м3, СО2 – 5 см3/м3.

Поэтому для тонкой очистки синтез-газа от оксидов углерода проводят каталитическое гидрирование (метанирование).

Гидрирование оксидов углерода протекает по следующим реакциям:

;

;

;

;

.

.

Данные реакции являются обратимыми, но значения констант равновесия данных реакций при 200-400°С имеют порядок величины 102-1010, что свидетельствует о достаточно полном их протекании. На практике степень очистки газа определяется активностью используемых катализаторов.

Наиболее распространенными катализаторами являются никелевые, стабилизированные оксидом алюминия. Так же катализаторы могут быть активированы оксидом хрома.

Известные промышленные никельалюминиевые катализаторы активны при температуре 350-400°С, никельалюмохромовые – начиная с 200-250°С. Катализаторы выпускают в оксидной форме в виде таблеток. В таблице 6 представлены основные характеристики некоторых катализаторов гидрирования оксидов углерода.

Таблица 6.

Основные характеристики катализаторов гидрирования оксидов углерода

некоторых марок

| Показатель | НКМ-1 | ТО | НКМ-4А | С-13-4 |

| Содержание Ni в пересчете на NiO, % на прокаленное вещество | 32-40 | 25-40 | 32-38 | |

| Содержание Cr в пересчет на Cr2O3, % на прокаленное вещество | Отсутствует | 10-20 | Отсутствует | Отсутствует |

| Размер таблетки, мм - диаметр - высота | 5-6 4,5-5 | 5-6 4,5-5 | 5-6 4,5-5 | 5,8-8,5 шарики |

| Насыпная плотность, кг/м3 | 1100-1300 | 1100-1400 | 1000-1300 | 650-700 |

| Механическая прочность: - разрушающее усилие при раздавливании, кг/см3 - - по образующей - - - среднее - - - минимальное - - на торец - - - среднее - - - минимальное - разрушающее усилие при раздавливании шарика, кг | - | - | - | - - - - 16-34 |

| Пористость, % | ||||

| Удельная поверхность, 10-3 м2/кг | ||||

| Скорость реакции, 103 - с-1 - 103 м3/(кг·с) | 20,2 18,9 | 54,0 21,6 | - - | 21,6 31,3 |

| Температура полной очистки, °С - по СО - по СО2 | - - | - - | ||

| Термостабильность, °С | - |

Перед эксплуатацией катализатор восстанавливают, оксид никеля при этом переходит в металлический никель. В процессе приготовления катализатора на стадии прокаливания возможно образование никельалюминиевой шпинели. Шпинель так же восстанавливается, но значительно медленнее и при более высокой температуре (450°С вместо 300-320°С). Невосстановленная шпинель не активна, и поэтому ее присутствие в катализаторе нежелательно.

Восстановление катализатора протекает по следующим реакциям:

;

;

.

.

Катализаторы характеризуются следующими свойствами:

- активность – величина, характеризуемая объемной скоростью и температурой, при которой обеспечивается требуемое остаточное содержание оксидов углеродов в газе;

- термостойкость – максимальная температура, непродолжительный нагрев до которой не приводит к снижению активности;

- стабильность – величина, характеризуемая главным образом устойчивостью катализатора к воздействию реакционной среды.

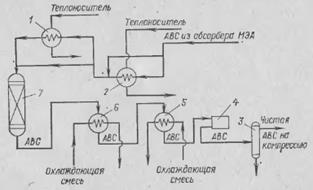

Принципиальная технологическая схема стадии каталитического гидрирования представлена на рисунке 3.

| Рис. 3. Принципиальная технологическая схема стадии каталитического гидрирования: 1, 2 – подогреватели; 3 – влагоотделитель; 4 – воздушный холодильник; 5, 6 – холодильники; 7 – метанатор. |

Газ после абсорбционной очистки от диоксида углерода проходит через сепаратор, в котором от него отделяются капли абсорбента, затем подогревается в двух последовательно расположенных теплообменниках и направляется в метанатор. Очистку осуществляют при 350-380°С, объемной скорости 4000-5000 ч-1 и давлении до 3 МПа. Линейная скорость газа в аппарате составляет 0,3-0,4 м/с. Для подогрева газа до температуры реакции используют различные теплоносители (в зависимости от энерготехнологической схемы всего агрегата синтеза аммиака). Тепло очищенного газа используют для подогрева газа или воды.

Очищенная азотоводородная смесь из метанатора с температурой 380°С проходит межтрубное пространство подогревателя питательной воды, где охлаждается до 130°С, и межтрубное пространство подогревателя глубокообессоленной воды, где охлаждается до 60-90°С. Окончательное охлаждение и конденсация водяных паров, образовавшихся в результате реакции метанирования, происходит в аппарате воздушного охлаждения. После отделения конденсата во влагоотделителе азотоводородная смесь направляется на вход первой ступени компрессора.

На рисунке 4 представлена принципиальная технологическая схема подогрева газа перед метанированием при использовании катализатора, работающего при 200-250°С.

| Рис. 4. Схема подогрева газа перед метанированием в случае применения катализатора, работающего при 200-250°С: 1 – метанатор; 2, 3 – теплообменники. |

В промышленности для проведения процесса метанирования используют аксиальные, полочные, шахтные или радиальные аппараты. Конструкции аппаратов (полочный, шахтный, радиальный) имеют схожее строение с конверторами СО.

Пример метанатора, в котором катализатор загружают в один слой на специально вмонтированную решетку, представлен на рисунке 5.

| Рис. 5. Метанатор: 1 – корпус; 2 – катализатор; 3 – опорная решетка. |

Задание на самостоятельное изучение: стадия сжатия азото-водородной смеси перед синтезом аммиака. Аппаратурное оформление данной стадии.