Назначение, достоинства и недостатки мокрых пыле- золоуловителей [1, С. 358]

Для очистки воздуха или газов от пыли, золы, смолы и других примесей посредством промывания их водойприменяются мокрые пыле- золоуловители – скрубберы (от англ. scrub – “скрести”, “чистить”).

Достоинства скрубберов:

– сравнительно небольшая стоимость изготовления;

– высокая эффективность улавливания взвешенных частиц;

– возможность использования при высокой температуре и повышенной влажности газов, а также в случае опасности самовозгорания или взрыва очищаемых газов или улавливаемой пыли;

– возможность одновременного осуществления очистки газов от взвешенных частиц, извлечения газообразных примесей и охлаждения газов.

Недостатки мокрых пыле- золоуловителей:

– улавливаемый продукт выделяется в виде шлама, что связано с необходимостью обработки сточных вод и, следовательно, с удорожанием процесса очистки;

– в случае очистки агрессивных газов аппаратуру и коммуникации необходимо изготавливать из антикоррозионных материалов или применять антикоррозионные покрытия.

Классификация мокрых пыле- золоуловителей [1, С. 358–359]

Классификация мокрых пыле- золоуловителей включает несколько категорий.

1. В зависимости от способа действия скрубберы подразделяются на:

– полые скрубберы;

– насадочные скрубберы;

– тарельчатые скрубберы (пенные аппараты);

– скрубберы с подвижной насадкой;

– скрубберы ударно-инерционного действия (ротоклоны);

– центробежные скрубберы;

– механические (динамические) скрубберы;

– скоростные скрубберы (скрубберы Вентури);

– эжекторные скрубберы.

2. В зависимости от затрат энергии различают следующие группы мокрых пыле- золоуловителей:

– низконапорные, в которых гидравлическое сопротивление не превышает 1500 Па (полые, насадочные, центробежные скрубберы);

– средненапорные с гидравлическим сопротивлением от 1500 до 3000 Па (ротоклоны, эжекторные, некоторые динамические скрубберы);

– высоконапорные с гидравлическим сопротивлением выше 3000 Па (скрубберы Вентури).

3. В зависимости от используемого механизма улавливания частиц пыли различают:

– аппараты с осаждением частиц на каплях жидкости;

– аппараты с осаждением частиц на пленку жидкости.

Полые форсуночные скрубберы [1, С. 359], [2, С. 153–154]

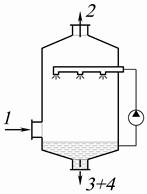

Принципиальная схема безнасадочного форсуночного смесительного теплообменника представлена на рис. 1.

| Рис. 1. Принципиальная схема безнасадочного форсуночного смесительного теплообменника: 1 – загрязненные горячие газы; 2 – очищенные охлажденные газы; 3 – твердые частицы; 4 – вода |

Полый скруббер представляет собой колонну круглого или прямоугольного сечения. Орошающая жидкость распыляется в поток газа механическими форсунками. При этом факелы распыла должны перекрывать все поперечное сечение скруббера. В таких аппаратах контакт жидкости и газа происходит на поверхности капель распыляемой жидкости. По направлению движения газов и жидкости безнасадочные форсуночные аппараты подразделяются на прямоточные, противоточные и с поперечным подводом жидкости. В качестве пыле- золоуловителей обычно применяются противоточные полые скрубберы и реже – скрубберы с поперечным подводом жидкости. [Прямоточные теплообменники широко используются в качестве охладителей газа].

Величина скорости потока газов в аппаратах без каплеуловителей составляет 0,6–1,5 м/с. Если для уменьшения уноса жидкости в скруббере предусмотрена установка каплеуловителей, скорость газа может достигать значений 5–8 м/с.

Достоинствами полых скрубберов являются простота их конструкции, достаточно высокие значения объемного коэффициента теплопередачи (kv = 6–8 кВт/(м3·К)), достаточно широкий диапазон регулирования параметров, возможность работы с загрязненной орошающей водой, большие расходы обрабатываемого газа. В качестве недостатка безнасадочных форсуночных аппаратов по сравнению с другими типами можно отметить их большие габариты.

Насадочные скрубберы [1, С. 402–403], [2, С. 154–155], [3, С. 96–97], [4, С. 153–155]

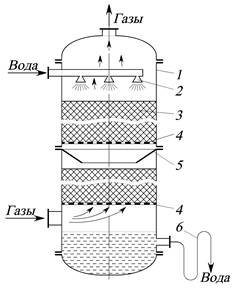

Насадочные скрубберы более компактны, чем безнасадочные аппараты. Однако они обладают большим гидравлическим сопротивлением. Эти аппараты мало применяются в пылеулавливании из-за частого забивания насадки при обработке запыленных газов. Насадочные скрубберы применяются при улавливании туманов, хорошо растворимой пыли, а также при совместном протекании процессов пылеулавливания, охлаждения газов и абсорбции. Насадочные аппараты представляют собой колонны, заполненные насадкой – твердыми телами различной формы (рис. 2).

| Рис. 2. Насадочный скруббер: 1 – корпус колонны; 2 – устройство для распределения жидкости; 3 – насадка; 4 – опорные решетки; 5 – устройство для перераспределения жидкости; 6 – гидравлические затворы |

В пылеулавливании нашли применение в основном противоточные насадочные скрубберы. В насадочной колонне насадка укладывается навалом или правильными рядами, сдвинутыми друг относительно друга (регулярная насадка), на опорные решетки, имеющие отверстия или щели для прохождения газа и стока жидкости, которая подается в колонну посредством распределительного устройства, орошает насадку и стекает по поверхности тел, заполняющих насадку, в виде тонкой пленки вниз. Аппараты с регулярной и разреженной насадкой используются при улавливании плохо смачиваемой пыли (но не склонной к образованию твердых отложений). Газ поступает обычно в нижнюю часть колонны, что позволяет осуществить противоток фаз.

Кроме того, используются конструкции с поперечным орошением газов жидкостью, а также прямоточные насадочные скрубберы с большими (до 10 м/с) скоростями газов.

Расход орошающей жидкости в противоточных насадочных скрубберах принимается в пределах от 1,3 до 2,6 л/м3, а в газопромывателях с поперечным орошением – в пределах от 0,15 до 0,5 л/м3. Эффективность очистки при улавливании частиц размером, превышающим 2 мкм, более 90 %.

Насадка предназначена для распределения жидкости по развитой поверхности и тем самым обеспечивает большую поверхность контакта между газом и жидкостью. Для того чтобы насадка работала эффективно, она должна удовлетворять следующим (в некоторых моментах противоречащим друг другу) требованиям: хорошо смачиваться орошающей жидкостью; оказывать малое гидравлическое сопротивление газовому потоку; создавать возможность для высоких нагрузок аппарата по жидкости и газу; иметь малую плотность; равномерно распределять орошающую жидкость; быть стойкой к агрессивным средам; обладать высокой механической прочностью; иметь невысокую стоимость.

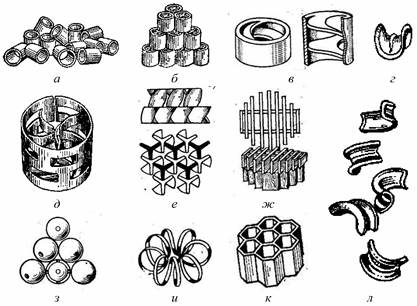

В насадочных теплообменниках используют большое число разнообразных по форме (кольца, седла, шары, спирали и др.) и размерам насадок (рис. 3), изготовленных из различных материалов (металла, керамики, пластмасс и др.), которые удовлетворяют основным требованиям, наиболее важным для того или иного функционального назначения теплообменника.

| Рис. 3. Виды насадки для смесительных теплообменников: а – насыпанные навалом кольца Рашига; б – регулярная насадка из колец с перегородками; в – кольца с внутренними спиралями; г – седла Берля; д – кольца Палля; е – пропеллерная насадка; ж – хордовая насадка; з – шары; и – спирали; к – керамические блоки; л – седла “Инталлокс” |

Наиболее широко в качестве насадки используются тонкостенные кольца Рашига, имеющие высоту, равную диаметру. Диаметр колец Рашига может составлять от 15 до 150 мм.

Основными параметрами насадки являются: удельная поверхность a, м2/м3 (геометрическая поверхность насадочных тел в 1 м3), свободный объем, s 0, м3/м3 (характеризует объем пустот в 1 м3 насадки), и эквивалентный диаметр d э = 4 s 0/ a.

Гидравлическое сопротивление сухой насадки определяется по формуле, Па

, ,

| (1) |

где ζн – коэффициент сопротивления насадки; H – высота слоя насадки, м; v г – скорость газов в свободном сечении аппарата, м/с; ρг – плотность газа, кг/м3.

Для загрязненных сред весьма эффективно могут использоваться так называемые теплообменники с плавающей насадкой, в которых в качестве насадки применяют легкие шары, выполненные из полимерных материалов. При достаточно высоких скоростях газа эти шары переходят во взвешенное состояние. Вследствие их интенсивного взаимодействия такая насадка практически не загрязняется.

Тарельчатые газоочистные аппараты [1, С. 402–403], [3, С. 97–98], [4, С. 153–155]

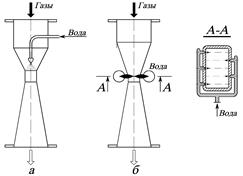

Тарельчатые аппараты обычно представляют собой вертикальные колонны прямоугольного или круглого сечения, внутри которых размещается горизонтальная перегородка с равномерно распределенными мелкими отверстиями – тарелка. В некоторых случаях аппараты выполняют многополочными.

Жидкость подается сверху на тарелку (или на верхнюю тарелку). Газ поступает в нижнюю часть аппарата, проходит через отверстия тарелок, слой жидкости, протекающей по тарелке, и удаляется из верхней части аппарата. Отработавшая жидкость может отводиться с поверхности перегородки либо только через отверстия в ней (провальные тарелки), либо частично через отверстия в тарелке и частично переливом через порог, установленный в части тарелки, противоположной той, на которую осуществляется подвод жидкости.

Тарельчатые газопромыватели могут работать в барботажном и пенном режиме. В барботажных аппаратах очищаемые газы проходят через слой жидкости в виде пузырьков, на поверхности которых происходит осаждение частиц пыли. Эти аппараты работают с достаточно высокой эффективностью только при улавливании частиц размером d ч>5 мкм. Вследствие невысокой производительности барботажные пылеуловители не имеют промышленного значения.

|

|

| Рис. 4. Тарельчатые аппараты: а – с провальными тарелками; б – с переливом; в – конструкции провальных тарелок; 1 – корпус; 2 – ороситель; 3 – тарелка; 4 – порог; 5 – сливной отсек; 6 – дырчатая тарелка; 7 – щелевые тарелки |

В аппарате с провальными тарелками (рис. 4, а) при малых скоростях движения запыленного потока наблюдается барботажный режим. При скорости газа, превышающей 1 м/с, на поверхности тарелки образуется слой пены, с момента возникновения которой увеличивается межфазная поверхность. Межфазная поверхность вследствие проникновения вихрей каждой из фаз через границу их раздела непрерывно разрушается и снова восстанавливается, т.е. постоянно обновляется, что способствует отводу уловленной пыли, которая непрерывно осаждается на образующейся пленке жидкости. Образующийся шлам удаляется с жидкостью, протекающей через отверстия тарелки в бункер аппарата.

Удельное орошение должно составлять 0,4…0,6 л/м3 газов. Повышение скорости газового потока сверх 2…2,3 м/с нежелательно, т.к. приводит к нарушению нормальной работы аппарата.

Отличительной особенностью переливных аппаратов (рис. 4, б) является наличие устройства для слива отработавшей жидкости в сливную коробку. Для фиксирования определенной толщины слоя жидкости аппарат снабжают переливным порогом. Однако в целях предотвращения образования отложений на тарелке не менее 50 % жидкости отводится через отверстия в бункер.

Применение перелива позволяет в 2–3 раза сократить расход воды на очистку (0,2…0,3 л/м3). Однако из-за возможности образования отложений пенные аппараты с переливом не находят широкого применения в качестве пылеуловителей.

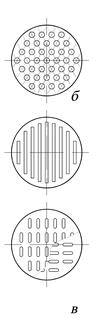

Тарелки пенного пылеуловителя могут быть дырчатыми или щелевыми (рис. 4, в). Живое сечение тарелки находится в пределах 0,2…0,25 м2/м2. По условиям предотвращения засорения диаметр круглых отверстий принимают 4…8 мм, ширину щелей – 4…5 мм. Оптимальная толщина тарелки 4…6 мм.

Аппараты ударно-инерционного действия [1, С. 414–417], [3, С. 106–112], [4, С. 160–161]

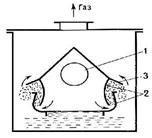

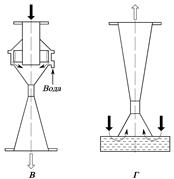

Аппаратами ударно-инерционного действия называются пылеуловители, в которых контакт газов с жидкостью осуществляется за счет удара газового потока о поверхность жидкости с последующим пропусканием газожидкостной взвеси через отверстия различной конфигурации или непосредственным отводом газожидкостной взвеси в сепаратор жидкой фазы. В результате такого взаимодействия образуются капли диаметром 300…400 мкм. Особенностью аппаратов ударно-инерционного действия является полное отсутствие средств перемещения жидкости и поэтому вся энергия, необходимая для создания поверхности контакта, подводится через газовый поток. Поэтому эти газопромыватели называют аппаратами с внутренней циркуляцией жидкости.

Наиболее простой по конструкции мокрый пылеуловитель ударно-инерционного действия представляет собой вертикальную колонну, в нижней части которой находится слой жидкости. Запыленные газы с большой скоростью направляются на поверхность жидкости. При резком повороте газового потока на 180 ° происходит инерционное осаждение частиц пыли на каплях жидкости.

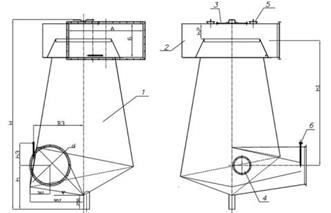

В промышленности нашло применение большое количество мокрых аппаратов ударно-инерционного типа. Наиболее типичным представителем газопромывателей этого типа является ротоклон типа N (рис. 5).

| Рис. 5. Ротоклон типа N: 1 – устройство для подвода газов; 2 – направляющие лопатки; 3 – каплеотбойник |

В аппарате установлены один или несколько изогнутых щелевых каналов (импеллеров), нижняя часть которых затоплена жидкостью. Газовый поток, ударяясь о поверхность жидкости, захватывает часть жидкости и заставляет ее двигаться вдоль нижней направляющей канала. Затем жидкость отбрасывается к верхней направляющей и при выходе из щели падает в виде сплошной водяной завесы. Частицы пыли при этом задерживаются, выпадают на дно в виде шлама и периодически удаляются. Для предотвращения уноса капель газы после канала проходят через систему каплеотбойных устройств. Скорость газов в канале обычно не превышает 15 м/с. Расход воды не превышает 0,03 л/м3. Гидравлическое сопротивление аппарата составляет 1000…1500 Па. Эффективность очистки газов от пыли, размер частиц которой превышает 5 мкм, составляет 89,0…99,4 %.

Большое значение для нормальной эксплуатации мокрых пылеуловителей ударно-инерционного действия играет поддержание постоянного уровня жидкости в аппарате, так как даже незначительное изменение уровня жидкости может привести к резкому снижению эффективности или значительному увеличению гидравлического сопротивления.

Отсутствие мелких отверстий для раздачи жидкости и механических вращающихся частей позволяет работать при значительной запыленности газов. Удаление шлама из отстойника осуществляется периодически или непрерывно. Рекомендуется использование этих аппаратов для очистки холодных или предварительно охлажденных газов, так как в таком случае можно уменьшить подпитку, направленную на восполнение потерь воды, имеющих место быть за счет ее испарения.

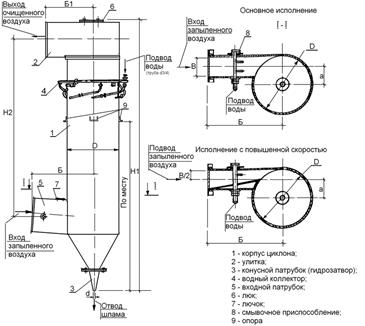

Центробежные скрубберы [1, С. 417–424], [3, С. 112–116], [4, С. 155–158]

В аппаратах центробежного типа частицы пыли отбрасываются на стенку центробежными силами, возникающими при вращении газового потока в аппарате за счет тангенциального подвода газа. Непрерывно стекающая вниз пленка на стенке аппарата создается за счет подачи воды специальными соплами, расположенными в верхней части аппарата.

Осаждение частиц в центробежном скруббере происходит за счет суммарного действия двух механизмов: центробежного, перемещающего частицы к стенкам аппарата, и инерционного, способствующего осаждению частиц на каплях осаждающей жидкости.

Эффект действия циклона с водяной пленкой (ЦВП) по сравнению с обычным циклоном усиливается тем, что пыль, отбрасываемая под действием центробежных сил к стенкам циклона, в значительной мере поглощается водяной пленкой и превращается в шлам. В результате предотвращается вторичный унос пыли, выделившейся из потока. Кроме того, в циклонах с водяной пленкой практически устраняется опасность взрыва и возгорания пыли.

Аппараты ЦВП используются для очистки вентиляционных выбросов от любых видов нецементирующейся пыли, в том числе известняка. Эти циклоны могут также применяться в качестве каплеуловителя в установках с трубами Вентури.

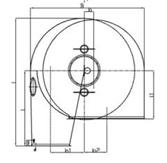

| Рис. 6. Циклон с водяной пленкой (ЦВП) |

Аппарат ЦВП (рис. 6) состоит из цилиндрического корпуса с коническим днищем и газоотводящим патрубком, а также газоподводящей улитки. Запыленный газ подводится по касательной к корпусу со скоростью около 20 м/с. Поверхность стенок аппарата орошается водой с помощью сопел, расположенных равномерно в верхней части циклона. Сопла находятся также во входном патрубке и предназначены для смыва отложений пыли. Расход воды на орошение стенок циклона 0,14…0,43 л/с (в зависимости от марки циклона).

Общая эффективность циклона – до 90 %, фракционная эффективность улавливания частиц размером 5…10 мкм до 90…95 %.

Циклоны ЦВП не следует применять для очистки агрессивных газов.

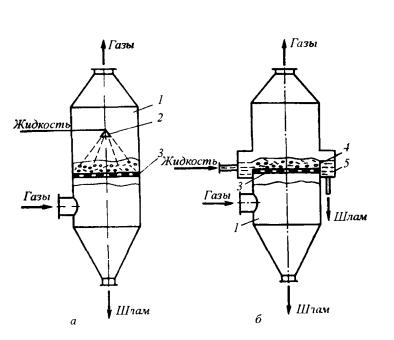

Циклон-промыватель СИОТ (рис. 7) рекомендован для улавливания смачиваемой пыли, кроме волокнистой и цементирующейся, при ее начальной концентрации до 5 г/м3.

Аппарат состоит из корпуса, входного патрубка, имеющего переменное по форме сечение (от круглого до треугольного), конического днища, сливного патрубка, через который производится сток шламовой воды, спирального раскручивателя и выходного патрубка, который также может иметь переменное по форме сечение (от прямоугольного до круглого).

Запыленный поток поступает в нижнюю часть аппарата со скоростью 14…20 м/с. Вода подводится во входной патрубок с помощью перфорированной трубы. Вода увлекается газом, входящим в аппарат, и под действием центробежных сил отбрасывается на стенки циклона, образуя там пленку. Кроме действия центробежных сил, большое влияние на процесс очистки в аппарате СИОТ оказывает промывка газов водой.

В отличие от аппаратов ЦВП промыватели СИОТ имеют достаточно сложную конструкцию, однако они могут без снижения эффективности применяться для очистки больших объемов газа (до 300 000 м3/ч). Гидравлическое сопротивление в циклоне-промывателе СИОТ в рабочем диапазоне может составлять от 1100 до 2000 Па. Эффективность улавливания частиц пыли крупнее 5 мкм составляет порядка 99 %.

| |

| Рис. 7. Циклон-промыватель СИОТ: 1 – корпус; 2 – раскручиватель; 3, 4 – люк; 5 – крышка; 6 – водопроводящая труба |

Механические (динамические) газопромыватели [3, С. 116–117]

Характерной особенностью механических газопромывателей является наличие вращающегося устройства (ротора, диска и т.п.), которое обеспечивает разбрызгивание и перемешивание жидкости или вращение газового потока. В зависимости от того, к чему подводится механическая энергия, аппараты этого типа подразделяются на две группы.

К первой группе относятся газопромыватели, в которых очищаемые газы приводятся в соприкосновение с жидкостью, разбрызгиваемой с помощью вращающегося тела (весла с лопастями, перфорированного барабана, дисков и т. п.) – так называемые, механические скрубберы. Аппараты этого типа в настоящее время для очистки газов от пыли практически не применяются.

Ко второй группе относятся центробежные механические пылеуловители, в которых для вращения газового потока и перемешивания его с жидкостью используется крыльчатка. Эти аппараты получили название динамические газопромыватели. Из-за сложности конструкции они не получили широкого распространения в промышленности.

Скоростные скрубберы (скрубберы Вентури) [1, С. 380–398], [3, С. 118–129], [4, С. 158–160]

Скоростные прямоточные абсорберы (скрубберы Вентури) являются высокоэффективными пылеуловителями. Принцип действия этих аппаратов основан на интенсивном дроблении газовым потоком, движущимся со скоростью 40–150 м/с, орошающей его жидкости.

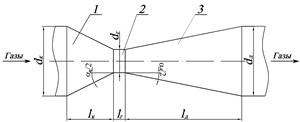

| Рис. 8. Труба Вентури: 1 – конфузор; 2 – горловина; 3 – диффузор |

Основным элементом скоростных прямоточных абсорберов (рис. 8) является труба Вентури, состоящая из конфузора, горловины и диффузора. Конфузор служит для разгона газов. Перед ним или непосредственно в нем чаще всего размещается оросительное устройство. В горловине происходит дробление жидкости потоком газов и осаждение частиц пыли на каплях воды. В диффузоре за счет снижения скорости восстанавливается часть давления, затраченного на создание высокой скорости газа в горловине.

Повышение скорости газа в горловине трубы существенно увеличивает затраты энергии на преодоление гидравлического сопротивления (2000…3000 Па)и транспорт газа.

Применяемые в промышленности конструкции скрубберов Вентури отличаются сечением и длиной горловины, способом подвода орошающей жидкости, компоновкой и т.д.

В зависимости от способа подвода орошающей жидкости (рис. 9) выделяют следующие основные типы аппаратов: с центральным (форсуночным) подводом жидкости в конфузор или перед ним; с периферийным орошением (в конфузоре или в горловине); с пленочным орошением; с подводом жидкости за счет энергии газового потока.

| Рис. 9. Конструкции труб Вентури: а – центральный форсуночный подвод жидкости; б – периферийное орошение; в – пленочное орошение; г – бесфорсуночное орошение |

По конфигурации поперечного сечения трубы Вентури подразделяются на круглые, щелевые и кольцевые. Круглые трубы Вентури в основном применяются при малых расходах газов. При больших расходах газов целесообразно применять трубы Вентури с кольцевой горловиной и центральным подводом орошения или щелевые трубы Вентури с пленочным орошением. Иногда при больших расходах газов применяют батарейные или групповые компоновки скрубберов Вентури.

Оптимальная с точки зрения аэродинамики конфигурация трубы Вентури обеспечивается при следующих соотношениях размеров ее элементов (обозначения см. рис. 8): αк=25–28°;  ; l г=0,15 d г; αд=6–7°;

; l г=0,15 d г; αд=6–7°;  . Однако по конструктивным соображениям применение находят и трубы с размерами, существенно отличающимися от оптимальных.

. Однако по конструктивным соображениям применение находят и трубы с размерами, существенно отличающимися от оптимальных.

Преимуществами скрубберов Вентури являются простота устройства и малые габаритные размеры установки. Эффективность улавливания частиц 5 мкм и крупнее составляет 99,6 %.

Эжекторные скрубберы [3, С. 129–130]

В эжекторных скрубберах затрачиваемая на очистку газов энергия подводится к орошающей жидкости, которая подается в трубу-распылитель через расположенную в конфузоре форсунку под давлением 600…1200 кПа (по принципу работы аналогичен водоструйному насосу – элеватору). Так как в эжекторной трубе-распылителе газы транспортируются капельной жидкостью и создается положительный напор, общее гидравлическое сопротивление газоочистной установки может быть равно нулю. Поэтому подобные аппараты целесообразно применять, когда имеются трудности с установкой вентилятора или дымососа (например, при очистке взрывоопасных газов или газов, содержащих радиоактивную пыль).

К недостаткам эжекторных скрубберов следует отнести невысокую эффективность при улавливании высокодисперсной пыли (с размером частиц 2…3 мкм), а также низкий КПД использования энергии.

Скорость газового потока в сечении камеры смешения выбирается в пределах 10…12 м/с. Длина камеры смешения составляет около трех ее диаметров. Удельный расход жидкости на орошение эжекторного скруббера составляет от 7 до 10 л/м3, скорость истечения жидкости из форсунки – от 15 до 30 м/с.