Гидролинии, назначение, разновидности и классификация

Гидролинией (трубопроводом) называется гидроустройство, предназначенное для движения рабочей жидкости или передачи энергии от одного элемента гидропривода к другому. По важности выполняемых функций гидролинии являются одним из основных компонентов гидросистемы, от их исправности и целости во многом зависят надежность и эффективность работы гидравлического оборудования.

К гидролиниям предъявляются следующие основные технические требования:

- иметь минимальное гидравлическое сопротивление;

- обеспечивать надежное герметичное соединение, без утечек рабочей жидкости с подвижными и неподвижными элементами гидропривода;

- иметь минимальную стоимость и массу, которая в некоторых случаях достигает 20-30% от общей массы гидропривода;

- удобство монтажа и обслуживания, при хорошей коммутационной способности;

- выдерживать максимальное давление рабочей жидкости с 50% запасом (испытываются трубопроводы при р=1,5 рн)

Кроме этого, трубопроводы гидросистем станков подвергаются одновременному воздействию статических и динамических нагрузок.

К статическим относятся нагрузки, обусловленные давлением жидкости, температурными деформациями трубопроводов и элементов конструкций, а также нагрузками, возникающими при монтаже трубопровода. К динамическим относятся нагрузки, обусловленные пульсацией давления жидкости и гидравлическими ударами, а также вибрациями самих трубопроводов, вызываемых внутренними и внешними возмущениями.

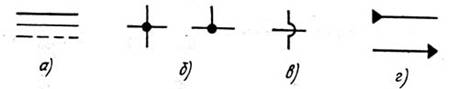

В зависимости от назначения гидролинии разделяют на всасывающие, напорные, сливные управления и дренажа (рис.1.)

По всасывающей линии жидкость подается из бака к самовсасывающему насосу; по напорной линии жидкость движется под высоким давлением сливается в гидробак; по линиям управления жидкость подается к гидроустройствам для управлениями;

по дренажным линиям отводятся практически без давления утечки рабочей линии.

Кроме того, есть линии, в которые давление периодически меняется от высокого до низкого, как, например, в рабочих линиях гидродвигателей при реверсировании.

Конструктивно гидролинии представляют собой жесткие линии (трубопроводы), гибкие линии (рукава и шланги), каналы в блоках и монтажных плитах, на которых крепится аппаратура управления, и трубопроводные соединения.

Условные графические обозначения гидролиний и соединений в схемах устанавливает ГОСТ 2.784-70.

Рис.2.

Для соединения узлов, не имеющих взаимного перемещения, применяют жесткие гидролинии, а для соединения узлов, имеющих взаимное перемещение, применяют рукава (гибкие линии) высокого давления.

Жесткие гидролинии

В качестве трубопроводов в гидросистемах машин в основном применяют бесшовные стальные цилиндрические трубы и реже трубы из цветных металлов и пластмасс. Основной вир труб для давлений до 120 МПа - стальные бесшовные из сталей 10,20 холоднодеформированные (ГОСТ 8734-75) и горячедеформированные (ГОСТ 8732-78).

Для сверхвысоких давлений (100-700 МПа) применяют трубы из специальных легированных сталей с механической обработкой внутренней поверхности (ГОСТ 9941-81).

В труднодоступных для монтажа листах при ручной подгонке применяют в виде исключения трубы из красной меди (ГОСТ 6I7.-72) и алюминиевых сплавов (ГОСТ J8475-73). В станках шлифовальной группы, работающих при низких давлениях, применяют также латунные трубы. Трубы из меди и латуни используются чаще всего в системах управления и смазки. При этом следует учитывать, чтоих применение в гидроприводах работающих на минеральных маслах способствует окислению масла.

При низких давлениях (до 0,6 МПа) для соединения элементов в гидросистемах могут использоваться винипластовые трубы, в последнее время чаще армированные синтетической нитью,

Основные размеры стальных бесшовных холоднодеформированных и медных труб представлены в табл. I, 2.

|

Рис.2 Обозначение трубопроводов в гидроприводах:

а - линии всасывания, напора, слива(толстые линии), управления(тонкие линии), дренажные(пунктирные линии),б - соединение линий, в - перекрещивание линий без соединения, г - подвод и слив жидкости из сиcтемы

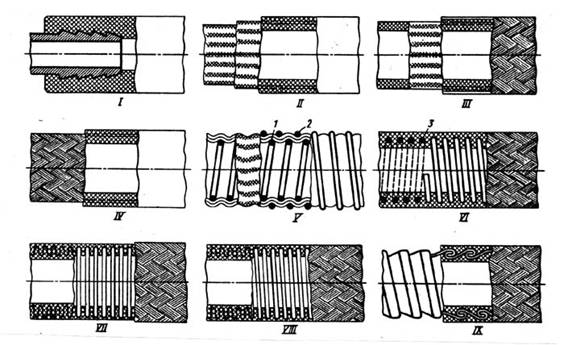

Рис.3 Гибкие шланги

Таблица I

Основные размеры (мм) стальных бесшовных холодно деформированных труб по ГОСТ 8734-75*

Основные размеры (мм) стальных бесшовных холодно деформированных труб по ГОСТ 8734-75*

| Наружный диаметр | Толщина Наружный стенки диаметр | Толщина Наружный стенки диаметр | Толщина стенки | ||

| 0.3-1,5 | 25-28 | 0.4-7 | 1,6-22 | ||

| 0,3-2 | 30-36 | 0.4-8 | 1.8-22 | ||

| 7-9 | 0,3-2.5 | 38,40 | 0,4-9 | 2-22 | |

| 10-12 | 0,3-3,5 | 1-9 | 170;180 | 2-24 | |

| 13-15 | 0,3-4 | 45;48 | 1-10 | 2,8-24 | |

| 16-19 | 0.3-5 | 50-76 | 1-12 | 200-220 | 3-24 |

| 0,3-6 | 80-95 | 1.2-12 | 240;250 | 4,5-24 | |

| 21-23 | 0.4-6 | 100-108 | 1,5-18 | ||

| 0.4-6,5 | 110-130 | 1.5-22 |

*В указанных пределах брать из ряда: 7; 8; 9; 10; 11; 12;

13; 14; 15; 16; 17; 18; 19; 21; 22; 23; 25; 26; 27; 28; 30; 32; 34; 35; 36; 38; 40; 50; 5; 53; 54; 56; 57; 60; 63; 65; 68; 70; 73; 75; 76; 80; 83; 85; 89; 90; 95; 100; 102; 108; 110; 120; 130; 200; 210; и 220мм.

**В указанных пределах брать из ряда: 0,3; 0,4; 0,5; 0,6; 0.8; 1; 1.2; 1,4; 1.5; 1,6; 1.8; 2; 2.2; 2.5; 2.8; 3; 3.2; 3,5; 4; 4,5; 5; 5,5; 6; 6,5; 7; 7,5; 8; 8.5; 9; 9,5; 10; 11; 12; 14; 16; 18; 20; 22 и 24мм.

Таблица 2

Основные размеры (мм) медных труб по ГОСТ 617-72

| Наружный диаметр | Толщина стенки |

| 6;8;10 | 0,5;0,6;0,8 0,5;0,6;0,6;1 0,5;0,6;0,6;1;1,2 0,5;0,6;0,6;1;1,2;1,5;2 |

Рукава навивочной конструкции (ТУ 38-105971-76) выпускают с внутренними диаметрами 16, 20, 25 и 32 мм. По сравнению с рукавами оплеточной конструкции они имеют более высокую долговечность и допускают повышенные предельные давления.

Фторопластовые рукава с металлическими оплетками (ОСТ 103592-72) представляют собой фторопластовую трубу с наружной оплеткой из стальной проволоки.

Они имеют внутренний диаметр 12, 14 и 16мм и применяются при давлениях до 20 МПа.

Многоканальные гибкие рукава (гидравлические кабели) высокого давления состоят из нескольких рукавов с внутренним диаметром 4мм, расположенных во внешней защитной оболочке»

Гибкие гидролинии всех типов должны выдерживать давление на 25% больше номинального и иметь трехкратный запас прочности, Во время работы рукавов не допускается скручивание их вокруг оси. При правильной эксплуатации сроких службы определяется двумя годами и превышает как правило I млн. циклов нагружения. Выбор сечения (внутреннего диаметра и типа) рукавов производится исходя из номинального рабочего давления, на которое рассчитан гидроприрод, и расхода рабочей жидкости через рукав.

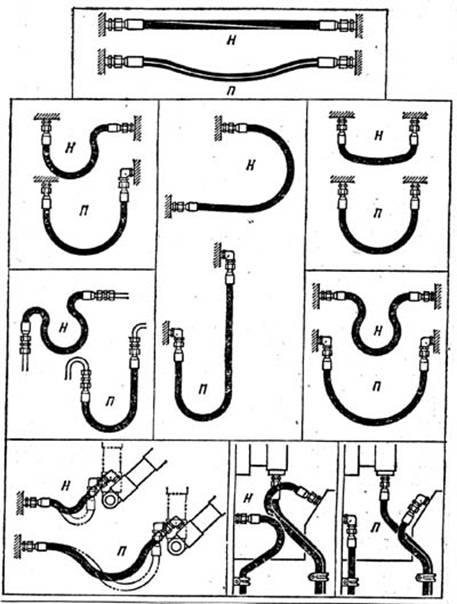

Рукава должны быть прочными, герметичными и иметь высокую надежность. Перед монтажом рукава необходимо промыть по технологии завода-изготовителя изделия. При монтаже гибких гидролиний им необходимо придать положение, исключающее деформацию кручения. При этом радиус изгиба рукавов должен быть не менее (12-18) (где - внутренний диаметр рукава). На рис. 4 показаны варианты правильного (П) и неправильного (Н) монтажа гибких шлангов для соединения двух перемещающихся друг относительно друга узлов.

В современных металлорежущих станках для подачи СОЖ непосредственно в зону обработки используются гибкие трубопроводы модульной конструкции из полимерных материалов (рис.6). Важнейшимих достоинством является возможность собирать из отдельных элементов трубопроводы различной длины и любого пространственного расположения» которое сохраняется в процессе работы. Заканчивается такой трубопровод специальной насадкой, которая обеспечивает подачу СОЙ в зону резания струёй, требуемой конфигурации.

ГИБКИЕ ГИДРОЛИНИИ

Гибкие гидролинии (шланги) применяют для соединения между собой тех элементов гидросистем, которые в процессе работы перемещаются друг относительно друга. Кроме этого такие гидролинии могут заменять жесткие трубопроводы сложной пространственной конфигурации,

Гибкие гидролинии можно разделить на две группы: низкого давления (для линий всасывания и слива) и высокого давления (для напорных линий).

Шланги выполняют резино-тканевыми или металлическими, которые представляют собой металлическую гофрированную бесшовную трубу, заключенную в проволочную оплетку.

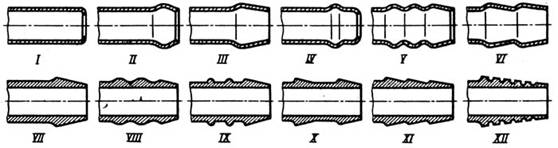

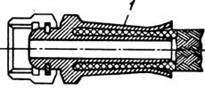

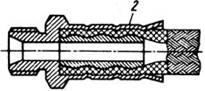

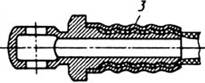

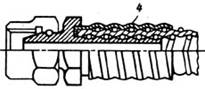

Простейшим видом гибких шлангов являются упругие гладкие шланги (рис.3, I) из эластичных пластиков (поливинилхлоридов, полиамидов, полиолефинов). Толстостенные шланги (толщина стенок 5-8 мм) с диаметром проходного сечения 8-12 мм выдерживают давление 0,6-1,0 МПа и глубокий вакуум. При повышенном давлении применяют шланги, усиленные несколькими слоями кордовой ткани (рис.З., II), металлической оплеткой (рис.З.III) или металлическим плетеным рукавом, спрессованным пластиком (рис.3.IV).

Шланг, изображенный на рис.З. V, изготовляют намоткой нескольких слоев тканевых лент, пропитанных синтетической смолой или карбинольным клеем, на спираль I из оцинкованной (или кадмированной) проволоки» После намотки навивают наружную спираль 2 и подвергают шланг отверждению, В конструкции, приведенной на рис.З., VI, каркасом служит проволочная спираль3, опрессованная пластиком»

Наибольшей прочностью обладают шланги с каркасом в виде сильфонов с кольцевыми (рис.З, VII) или спиральными (рис,3, VIII) гофрами. Сильфоны изготовляют из тонкостенных латунных или томпаковых трубок, в ответственных соединениях - из монель-металла. В конструкции на рис.3,IX каркасом служит рукав из тонких металлических лент, навиваемых спиралью с загибом смежных кромок в замок, уплотняемый эластичной ленточной прокладкой.

Сильфоны и рукава обычно спрессовывают пластиком и, для увеличения прочности и предупреждения истирания наружной поверхности заключают в металлическую оплетку (бронированные шланги). Шланги этого типа выдерживают давление 10-20 МПа,

В табл. 3 приведены некоторые параметры гибких шлангов "Аргус" низкого давления из синтетической резины, рассчитанных на работу с минеральными маслами в диапазоне температур от30до +100°С.

Таблица 3

Параметры гибких шлангов "Аргус" низкого давления

| Параметры | Диаметр проходного сечения, мм | |||||||

| Рабочее давление, МПа статическое ударное Пробное давление, МПа Минимальный радиус закругления, мм | 2,6 | 3,0 1,5 4,5 | 2,5 1,3 3,8 | 2,5 1,3 3,8 | 1,5 1,3 3,8 | 2,5 0,8 2,3 | 0,8 2,3 | 0,6 1,5 |

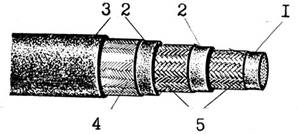

Гибкие гидролинии (рукава) высокого давления (рис.4) имеют один или несколько слоев металлической оплетки 5 из проволоки, внутренний герметизирующий I, наружный защитный 3, промежуточные 2 резиновые слои и тканевую оплетку 4.

Имеются несколько исполнений рукавов, которые отличаются числом слоев оплетки. В гидроприводах технологических машин применяют шланги высокого давления с одной (тип I), двумя (тип П) или тремя (тип Ш) металлическими оплетками (ГОСТ 6286-73) в зависимости от давления, при котором работают шланги.

В табл. 4 приведены данные по резинотканевым шлангам высокого давления выпускаемых в Германии.

Таблица 4

Параметры гибких шлангов повышенной прочности высокого давления

| Параметры | Диаметр проходного сечения, мм | |||||||

| Рабочее давление, МПа статическое ударное Пробное давление, МПа Минимальный радиус закругления, мм | 45,0 28,0 70,0 | 42,5 26,0 65,0 | 40,0 24,0 60,0 | 35,0 21,0 52,5 | 30,0 18,0 45,0 | 25,0 15,0 37,5 | 22,5 13,5 35,0 | 11,0 6,5 1,6 |

Рукава предназначены для работы с нефтяными маслами в интервале температур масла от -40 до +80°С и окружающей среды от - 40 до + 50°С.

Гибкие металлические трубопроводы предназначаются для работы в широком диапазоне температур (- 20° - 500°С) и давлений до 40 МПа. В таблице 5 приведены некоторые данные по гибким металлическим гидролиниям типа РГС. В качестве материалов этих рукавов применяются люнель, нержавеющая сталь и фосфористая бронза

Таблица 5

Некоторые параметры гибких металлических трубопроводов высокого давления

| Диаметр проходного сечения в мм | Наружный диаметр в мм | Наименьший радиус закругления в мм | Рабочее давление, МПа | |

| при t=20°С | при t=200°С | |||

| 14,2 | 40,0 | 32,0 | ||

| 18,8 | 25,0 | 20,0 | ||

| 25,5 | 25,0 | 20,0 | ||

| 31,3 | 25,0 | 20,0 | ||

| 37,4 | 22,0 | 17,5 | ||

| 55,9 | 22,0 | 17,5 |

Рис.4 Устройство гибкого шланга:

1-3 -синтетическая резина; 4 -пряжа; 5 - стальная проволока

Рис. 5 Примеры монтажа гибких шлангов П - правильно; Н – неправильно

Рис.3. Общий вид и элементы гибких трубопроводов модульной конструкции

для подачи СОЖ

ПРИСОЕДИНИТЕЛЬНАЯ АРМАТУРА И МОНТАЖ ТРУБОПРОВОДОВ

Весьма ответственными узлами являются соединения трубопроводов, которые выполняют с помощью специальной арматуры.

В гидроприводах применяются следующие виды соединений трубопроводов с другими элементами, а также между собой, неразборные и разборные (фланцевые, резьбовые, быстро разъемные, поворотные и др.).

Для трубопроводов, не подлежащих разборке применяют сварку и пайку,

Пайке подлежат в первую очередь медные или стальные трубы небольшого диаметра. Паяные трубы плохо сопротивляются вибрациям, поскольку нагрев их при пайке ухудшает механические свойства металла в месте спая. Для устранения этого недостатка место пайки иногда подвергают нагреву токами высокой частоты.

При высоких давлениях и соединения труб большого диаметра применяют сварные соединения, со специальными переходными втулками. Длина втулки обычно составляет 50-80 мм, а внутренний диаметр чуть больше наружного диаметра трубопровода Трубы монтируются во втулке с осевым зазором примерно равным толщине трубопровода,

В ряде случаев вместо втулки раздают конец одной трубы на двойную толщину стенки. Длина участка с увеличенным диаметром обычно не превышает 50-60 мм.

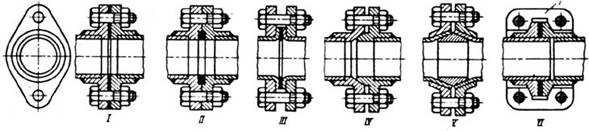

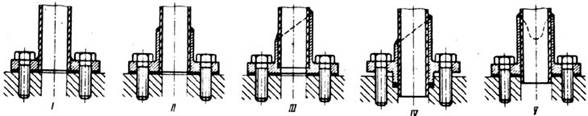

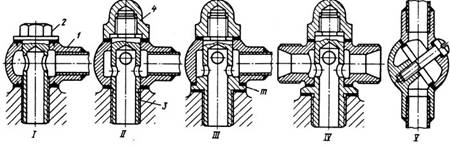

Фланцевые соединения ГОСТ 19535-74 (рис.7) используют преимущественно для трубопроводов большого диаметра (до 40 мм). Для трубопроводов малого диаметра их применение ограничено вследствие неудобства монтажа (большое число крепежных точек, необходимость установки болтов с гайками). Фланцы уплотняют прокладками листовыми (рис.7.1, III) или кольцевыми (рис.7 II), а в некоторых случаях затяжной фланцев на односторонний (рис.7 II) или двусторонний конус (рис.7 V),

Более широко применяют фланцевые соединения для крепления трубопроводов к корпусам. Фланцы присоединяют к трубопроводам пайкой или сваркой (рис. 8, I). Для повышения прочности и жесткости соединения на фланцах делают воротники (рис. 8, II), которые с целью увеличения прочности могут быть косыми (рис.8, III, IV)или фигурными (рис.8 V).

|

Рис.7. Фланцевые соединения

|

Рис.8. Фланцевые соединения трубопроводов к корпусу

Рис.8. Фланцевые соединения трубопроводов к корпусу

Резьбовые соединения разделяются на соединения по наружному конусу (ГОСТ 13977-74), по внутреннему конусу (ГОСТ 16078--70) и с уплотнительными кольцами. Резьбовые соединения осуществляются с использованием стандартных присоединений, называемых арматурой. Основное требование к арматуре - удобство монтажа трубопроводов при полной герметичности в заданном диапазоне рабочих давлений.

Трубопроводы небольшого диаметра (5-20 мм) с толщиной стенок 0,2-0,5 мм чаще всего соединяют с помощью ниппелей с наружным или внутренним конусом. Эти соединения выдерживают давления до 3-5 МПа; имеют небольшие габариты и удобны в монтаже.

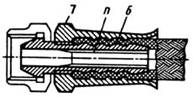

Для соединения трубопроводов из материалов, поддающихся пайке и сварке, применяют ниппели с наружным конусом (рис.9). Ниппель припаивают к концу трубопровода и затачивают на внутренний конус штуцера с помощью накидной гайки. Для улучшения уплотнения ниппель обычно изготавливают из пластичного материала (медь, латунь).

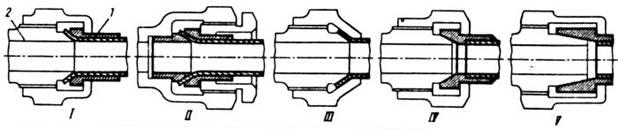

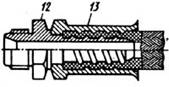

Ниппели с внутренним конусом (рис.10) не требуют пайки, Ниппель надеваютна трубопровод, конец которого развальцовывают на конус, и притягивают к штуцеру накидной гайкой. Такие ниппели обычно изготавливают из стали, а так как уплотнение происходит по поверхности трубопровода, последний должен быть выполнен из пластичного материала.

Способы соединения трубопроводов напрямую с помощью ниппелей показаны на рис.11,

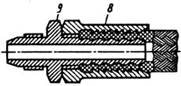

Ниппельные соединения для трубопроводов высоких давлений с толщиной стенки 1-2 мм представленына рис,12. Ниппель, имеющий плоские уплотняющие поверхности напаивают на трубопровод, а уплотнение осуществляется кольцами из эластомеров или мягкого металла (свинец, медь). Соединение затягивают накидными гайками.

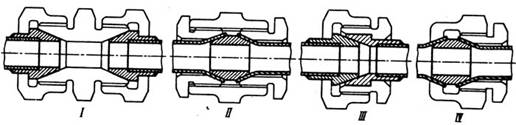

Соединение жестких гидролиний может осуществляться также с использованием уплотнительных колец.

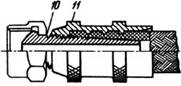

Резьбовое соединения с резиновым уплотнительным кольцом (рис.13 I) состоит из штуцера ниппеля и накидной гайки. Ниппель имеет кольцевую канавку, в которую устанавливают резиновое уплотнительное кольцо.

К такому же типу соединений относятся соединения с вращающимся кольцом (рис. 13 II), с торцовым уплотнением медными кольцами и шаровые соединения (рис. 13 III). Все они отличаются высокой надежностью уплотнения, допускают многократный демонтаж и применяются при условных давлениях до 32 МПа.

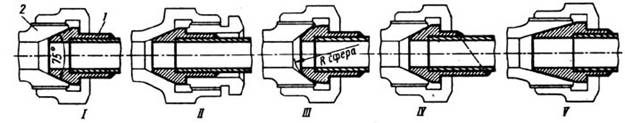

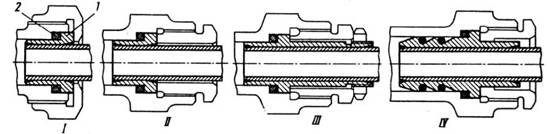

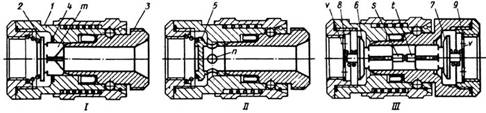

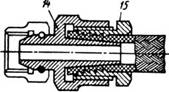

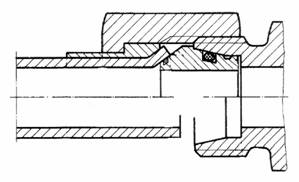

Поворотные соединения (рис.14) применяют для деталей гидропривода, имеющих взаимное перемещение. Во многих случаях они заменяют рукава высокого давления и рассчитаны на давление до 32 МПа и наибольшую скорость вращения до 5 об/мин.

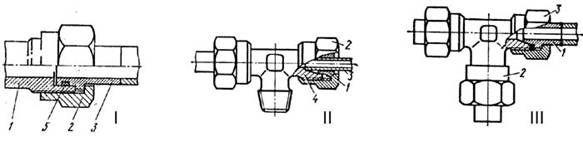

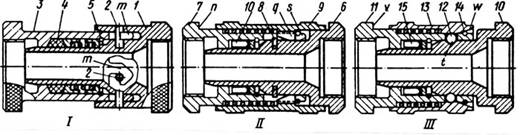

В соединениях, подвергающихся частому демонтажу без слива жидкости из системы, применяют само запирающиеся соединения с запорными клапанами (рис.15), которые при разъединении труб автоматически затирают выходное сечение одной (рис.15. I, II) или двух гидролиний (рис.15, III).

Для прокладки коммуникаций сложной формы и большой длины широко используют гибкие шланги, которые можно расположить в самых труднодоступных участках машины. Шланги крепят к стенкам с помощью скоб, хомутиков и т.д., которые должны быть расположены достаточно часто, чтобы исключить вибрацию шланга при работе,

Шланги присоединяются надеванием на штуцеры с уплотняющими кольцевыми (рис.16 I-VI) или гребешками (рис.16 VII-VII).

Способы заделки шлангов приведены в табл.

В системах, использующих гибкие шланги, применяют быстродействующие муфты, позволяющие соединять и разъединять трубопроводы вручную (рис.17).

Детали для соединения трубопроводов представлены в табл. 7, а конструктивные параметры соединений трубопроводов с развальцовкой и шаровым ниппелем в табл. 8, 9 соответственно.

При монтаже трубопроводы должны располагаться на объекте в местах, где исключена возможность их механического повреждения, но не закрывать доступ к узлам, требующим регулировки и не портить внешнего вида. При этом необходимо обеспечить легкость монтажа и демонтажа трубопроводов, возможность подтяжки соединений, в которых обнаруживается утечка.

Рекомендуемые радиусы изгиба не должны быть меньше трех диаметров трубы.

Рис.9. Ниппельные соединения с наружным конусом

Рис.10. Ниппельные соединения с внутренним конусом

Рис.11. Соединения трубопроводов напрямую с помощью ниппелей

Рис.12. Ниппельные соединения для высоких давлений

Рис.13. Соединения жестких гидролиний

Рис.14. Поворотные соединения трубопроводов

Рис.15. Сомозапирающиеся соединения трубопроводов с запорными клапанами

Рис.16. Штуцеры для присоединения гибких шлангов

Таблица 6

Способы заделки

|

| Заделка посредством обжатия втулки 1 штуцера |

| Завальцовка на кольцевые гребешки вставной втулки 2 |

| Завальцовка приварной втулки 3 на кольцевые гребешки штуцера |

| Шланг с каркасом из спиральных проволок. Крепление винтовой завальцовкой втулки 4 на спиральную поверхность штуцера |

| Заделка посредством обжатия втулки 5, зачеканенной в кольцевую выточку т штуцера |

| Крепление посредством раздачи припуска n в отверстие ниппеля б, ввернутого во втулку 7 |

| Разборное соединение. Шланг ввертывают в пиловидную резьбу втулки 8 и затем навинчивают на ниппель 9 с коническим наконечником |

| Разборное соединение. Крепление ввертыванием конического ниппеля 10 во втулку 11 |

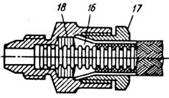

| Разборное соединение. Крепление ввертыванием штуцера 12 с резьбой большого шага в шланг, предварительно ввинченный во втулку 13 |

| Резьбовые соединения. Шланг надевают на конический хвостовик14 штуцера и затягивают гайкой 15 с пиловидной резьбой |

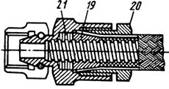

| Шланг с сильфонным каркасом. Оплетку, разведенную на конус, надевают на полукольцо16, заведенное в гофры сильфона, и затягивают гайкой 17. Уплотнение – сальником 21 |

| Шланг с каркасом из спирального сильфона. Шланг ввертывают в гайку 19 и затягивают конической гайкой 20. Уплотнение - сальником 21 |

Рис.17. Быстродействующие муфты для соединения трубопроводов

Существуют следующие разновидности деталей для соединения трубопроводов Г93, Г91, Г99.

Таблица 7

В данный момент времени существует масса разнообразных методов и способов соединения трубопроводов, неотъемлемой частью которых является стремление создать соединение с наибольшей надежностью соединения.

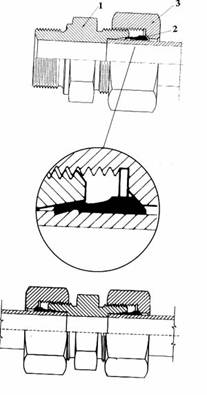

HYDROFLEX hydraulics использует соединение с использованием врезного кольца.

Это соединение показано на рисунке 18. Соединение врезным кольцом состоит из следующих частей:

Это соединение показано на рисунке 18. Соединение врезным кольцом состоит из следующих частей:

1-соеденительного тела.

2-двукрайнего врезного кольца.

3-зажимных гаек.

Соединения производятся трех серий: LL-сверх легкая, L-легкая, S-тяжелая.

Сборка соединения разрезным кольцом включает следующие этапы (рис.19):

1. Трубу разрезают под прямым углом.

2. Смазать маслом все элементы: разрезное кольцо и резьбу.

3. Поместить зажимную гайку и врезное кольцо на трубе, строго соблюдая их ориентацию относительно друг друга.

4. Зажать соединительный элемент в тиски и вставить трубу до упора и закрутить гайку.

5. Зажать гайку ключом, произведя полтора оборота.

6. Открутить гайку и разобрать соединение. Проконтролировать врезание врезного кольца в трубу.

6. Открутить гайку и разобрать соединение. Проконтролировать врезание врезного кольца в трубу.

7. Окончательно произвести зажим соединения ключами.

Рис.18. Соединение врезным

кольцом.

кольцом.

Рис.19. Последовательность сборки соединения.

Рис.19. Последовательность сборки соединения.

|

На ряду с вышеописанным способом соединения трубопроводом используется соединение методом развальцовки. Такое соединение показано на рисунке 20.

Рис.20. Соединение трубопроводов методом развальцовки.

|

Последовательность сборки такого соединения включает в себя такие этапы, как отрезка трубы под прямым углом, снятие заусенцев, размещение элементов соединения на трубе и развальцовка последней, контроль параметров соединительных частей, вставка соединительного тела с уплотнениями, завинчивание гайки до упора с окончательным зажатием гайки ключами. Последовательность сборки показана на рисунке 21.

Рис.21. Последовательность сборки соединения методом развальцовки.

РАСЧЕТ ГИДРОЛИНИЙ

Разрушения (трещины) в продольном направлении могут происходить в любом месте трубы, а также в местах изгибов максимальной кривизны и в местах с максимальным искажением цилиндричности поперечного сечения. Вероятность подобных разрушений зависит от совершенства конструкций, качества изготовления и монтажа труб.

Значительное число разрушений трубопроводов, в особенности при пульсации давления, связано с нарушением цилиндричности их поперечного сечения (наличием овальности). Это объясняется тем, что деформация овального сечения происходит в основном за счет изменения его формы, деформация же трубы круглого сечения происходит за счет изменения периметра ее сечения. Овальное сечение под действием давления жидкости приближается к круглому, причем не все точки периметра строго следуют этому. По этой причине в точках наибольшей кривизны овального сечения развиваются высокие напряжения. Правка (рихтовка) трубопроводов для устранения овальности не повышает их усталостной прочности, поскольку искривление искажения в одном месте сопровождается искажением в другом.

Сопротивляемость трубопровода усталостным нагрузкам значительно снижается при наличии монтажных напряжений, которые возникают вследствие производственных отклонений от норм точности труб, а также несовпадения осей сечения труб и узлов их крепления, температурных деформаций.

На величину предела усталости трубопровода оказывает влияние также качество их поверхности. Шероховатость, риски, волосовины, закаты, вмятины, забоины и другие дефекты являются концентраторами напряжений и снижают предел усталости. У трубопроводов из легких сплавов качество поверхности на усталостную прочность практически не оказывает влияния.

Практика показала, что усталостная прочность труб значительно ниже прочности материала, из которого сделаны эти трубы.

Расчет трубопроводов состоит из гидравлического расчета и расчета на прочность. Гидравлический расчет заключается в определении диаметра трубопровода при заданном расходе Q и потерю давления Dp. При этом исходными данными являются: длина трубопровода  , расхода проходящей по нему жидкости Q и свойства рабочей жидкости (плотность-

, расхода проходящей по нему жидкости Q и свойства рабочей жидкости (плотность-  ; коэффициент кинематический вязкости-

; коэффициент кинематический вязкости-  ).

).

В общем случае площадь проходного сечения трубопровода определяют из выражения:  ,

,

где  - площадь проходного сечения;

- площадь проходного сечения;

- максимальный расход по трубопроводу;

- максимальный расход по трубопроводу;

-скорость жидкости при

-скорость жидкости при  .

.

Диаметр условного прохода Ду (мм):  ,

,

Где Q-расход (л/мин);  -допустимая скорость течения (м/с).

-допустимая скорость течения (м/с).

Для всасывающих трубопроводов рекомендуется принимать значения  . Больше значение, когда насос расположен низко (или под уровнем масла) и когда нет приемного фильтра, т.к. во всасывающем трубопроводе должно быть больше давления насыщенного пара рабочей жидкости.

. Больше значение, когда насос расположен низко (или под уровнем масла) и когда нет приемного фильтра, т.к. во всасывающем трубопроводе должно быть больше давления насыщенного пара рабочей жидкости.

В напорных магистралях рекомендуется принимать значения в зависимости от номинального давления в диапазоне3-5 м/с (при давлении от2,5 до 32 МПа).

На отдельных коротких участках, когда  можно принять

можно принять  .

.

В сливных трубопроводах обычно принимают  .

.

Потери давления Dр в трубопроводах складываются из потерь на трение по длине  и потерь давления

и потерь давления  на продолжение местных сопротивлений.

на продолжение местных сопротивлений.

Потери давления на трение по длине трубопровода определяются в общем виде формулой Дарси:  ,

,

где  -удельный вес рабочей жидкости (Н/м3);

-удельный вес рабочей жидкости (Н/м3);

-длина и диаметр трубопровода (м);

-длина и диаметр трубопровода (м);

-скоростной напор (м).

-скоростной напор (м).

Безразмерный коэффициент Дарси  определяется в зависимости от характера течения рабочей жидкости. При ламинарном режиме течения (Re<2300)

определяется в зависимости от характера течения рабочей жидкости. При ламинарном режиме течения (Re<2300)  ,

,

где Re- число Рейнольдса,  , где

, где

-коэффициент кинематической вязкости, сСт;

-коэффициент кинематической вязкости, сСт;

- cм/c; d-мм.

- cм/c; d-мм.

На практике принимают  , где 75 – для стальных труб; 150- для резиновых рукавов.

, где 75 – для стальных труб; 150- для резиновых рукавов.

При турбулентном режиме течения (Re>2300) для гидравлических гладких труб, т.е. без учета их шероховатости  - формула Блазиуса.

- формула Блазиуса.

В практических расчетах при Re=(2300-10000)  =0,04.

=0,04.

Наряду с потерями по длине трубопровода имеют место и местные потери (на гидроаппаратах, изгибах и т.д.), которые определяются формулой Вейсбаха

,

,

где  - коэффициент местных потерь, определяется по справочникам [, ], в зависимости от вида местного сопротивления.

- коэффициент местных потерь, определяется по справочникам [, ], в зависимости от вида местного сопротивления.

При расчетах относительно протяженных трубопроводов учитываются как потери по длине  , так и потери на преодоление местных сопротивлений

, так и потери на преодоление местных сопротивлений  .

.

Если короткие трубопроводы, то можно учитывать только местные потери, которые определяются в долях от скоростного напора.

В этом случае  ,

,

где Ко- безразмерный суммарный коэффициент местных потерь

,

,

где a-поправочный коэффициент на турбулентность,

К1 – суммарный коэффициент местных потерь в напорной магистрали;

К2 – суммарный коэффициент местных потерь в сливной магистрали;

S1,S2 – эффективные площади гидродвигателя.

Толщина стенок трубопровода d определяется по эмпирической формуле

где рmax – максимальное давление в трубопроводе;

dвн – внутренний диаметр трубы;

- предел прочности материала трубопровода на растяжение;

- предел прочности материала трубопровода на растяжение;

Кs - коэффициент безопасности, Кб=2-6.

Для стали 20 -  =280 МПа.

=280 МПа.