Лекция 3. Механизация измельчения зерновых кормов.

Основы измельчения дроблением и плющением

Физико-механические свойства зерновой массы

Основные способы измельчения дроблением

1.

1. Насыпная масса – это масса зерен в объеме 1 дм3.

2. плотность определяют способом деления массы 1 тысячи зерен, взвешенных с точностью до 0,01 грамма, на их объем.

3. скважность – это суммарный объем воздушных промежутков между зернами, выраженный в % от общего объема массы.

Скважность зерновых кормов составляет от 50 до 70%.

4. сыпучесть – это способность зерен изменять их взаимное расположение при перемещении. Она характеризуется конусом при истечении зерна на горизонтальную поверхность с углом естественного откоса между образующей конуса и плоскостью.

5. влажность определяется содержанием влаги в зерне в %. Для нормальной сохранности зерна она не должна превышать 16%.

2.

Различают несколько видов измельчения дроблением.

Свободный удар характерен при дроблении зерна в молотковых дробилках, где основными рабочими органами является ротор с лопастями, деки и решета.

Применяемые дробилки различаются:

1. на дробилки открытого типа

для них характерно, что материал, удаляемый из дробильной камеры, не замыкает при своем перемещении окружности. Для таких дробилок характерен материал после измельчения с большим количеством крупных составных частей, а подвергается измельчению крупнокусковой материал, хрупкий и сухой, гранулы, ракушки.

2. в дробилках закрытого типа решета и деки охватывают весь барабан и материал, поступивший в дробильную камеру, при своем перемещении совершает многократные круговые движения, располагаясь в камере в виде рыхлого воздушно-продуктового слоя. Он измельчается путем воздействия ударов молотков и истирания о деку и проходит через решето в среде движущегося слоя.

Основные элементы дробильной камеры

1. молотки

могут быть пластинчатыми и объемными, пластинчатые изготавливаются прямоугольными со ступенчатыми концами или фигурные типа фрезы.

Пластинчатые молотки прямоугольной формы выпускаются толщиной 2-6 мм, шириной 50 мм, длиной 110 мм, диаметр отверстий 18, 20 мм, размеры молотков ГОСТируются, так как при вращении барабана из-за разности их веса не должно происходить нарушения соосности. На прямоугольных молотках имеется по два отверстия с целью увеличения их срока службы. Располагаются молотки на пальцах ротора по винтовой линии, на каждом пальце должно быть одинаковое количество молотков с целью обеспечения статического и динамического уравновешивания ротора. В зависимости от вида зерна ГОСТ допускает изменять толщину молотков, так например, для измельчения непосредственно зерна – 2-3 мм, крупнокусковых материалов (початки кукурузы) – 8-12 мм.

2. ротор

представляет собой пальцы, укрепленные на торцевых дисках, причем очень большое значение имеет отношение диаметра ротора (Д) к его длине (L). Причем размеры ротора должны обеспечить пропускную способность дробилки, но при этом быть устойчивым. Различают барабаны двух типов у которых соотношение D к L может быть 1/2 и 4/7.

У барабанов 1 типа 50% массы сосредоточено в пакетах молотков, но эти массы располагаются близко от оси вращения, из-за чего момент инерции относительно невелик, поэтому барабан легко подается балансировке и широко распространен.

У барабанов 2 типа только 18% массы сосредоточено в пакетах молотков, сами барабаны менее металлоемки, требуют хорошей балансировки и встречаются редко.

Молотки служат от 70 до 280 часов, после чего барабан разбирается, молотки переворачиваются другой гранью и могут прослужить еще столько же времени.

3. деки

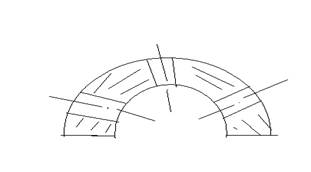

располагаются в верхней части корпуса дробильной камеры и охватывают ротор на 2/3 по длине окружности. Они изготавливаются чугунными с рифленой поверхностью или стальными; у чугунных дек рифли располагаются с шагом t, причем одна грань их должна быть параллельна оси ротора. В поперечном разрезе они образуют тупой угол 95-1050 и вершины рифлей должны быть направлены против вращения ротора. С увеличением угла удар частиц о поверхность становится непрямым и, соответственно, измельчение менее эффективно.

4. решета

служат для регулирования степени измельчения и вывода продукта из рабочей камеры дробилки. Их изготавливают из листовой стали толщиной 3-8 мм. В зависимости от вида отверстия и поверхности решета различают:

· гладкие цилиндрические решета

· гладкие конические

в которых отверстия имеют форму конуса

· чешуйчатые

которые в межотверстном пространстве имеют выступы

· комбинированные.

Отверстия штампуются или высверливаются. Конические отверстия выпускаются для уменьшения сопротивления движению продукта в случае увеличения толщины решета.

Чешуйчатые решета более эффективны при измельчении и обладают большой пропускной способностью, но быстро изнашиваются. Решета выполняются таким образом, чтобы угол охвата барабана был около 1200.

Скалывание

Положено в основу вальцовых зернодробилок или мельниц. Мельницами называют группу измельчителей, в которых подвижные и неподвижные поверхности рабочих органов соприкасаются друг с другом, создавая через измельчаемый материал жесткий контакт. Измельчение идет на вальцовых мельницах, которые различают:

· по числу пар вальцов;

· по характерным размерам вальцов (диаметр и длина)

· по назначению

· по форме внешней поверхности (нарезные с рифлями, матовые, шероховатые, гладкополированные).

Основными органами являются:

вальцы цилиндрической формы, одинакового диаметра, вращающиеся в противоположном направлении навстречу друг другу с различными скоростями.

Д1=Д2, V1< V2, V2/ V1 = К

Отношение большей скорости к меньшей называется дифференциалом скорости, т.е. величина К должна быть больше или равняться 1.

Для нарезных вальцов К= 1,5…2,5;

гладкополированных К= 1,25…1,5.

Рифли у нарезных вальцов характеризуется формой, углом, уклоном, числом на единицу длины окружности.

В поперечном сечении рифли имеют две неравные грани: узкую – грань острия и широкую – грань спинки. Угол между рифлями называется углом заострения и по стандарту принимается 900.

Радиус, проведенный через вершину рифли, делит ее на α=200 – угол острия и β=700 – угол спинки.

Угол, заключенный между гранью рифли и касательной, проведенной к вершине, условно называется углом резания.

На вершине рифли имеется площадка шириной 0,15 мм, необходимая для сохранения точной формы цилиндра после нарезки рифли вальца.

Шаг рифли t и высота рифли связаны соотношением:

h =

Число рифлей на 1см длины окружности может быть от 4 до 10 или от 2 до 5 и определяется

np =