При рассмотрении процессов превращения в сплавах на основе

диаграмм состояний исходят из того, что эти превращения

успевают полностью завершиться в соответствующих температурных интервалах. Однако любое превращение требует для своего завершения определенного промежутка времени. Изменяя условия нагрева или охлаждения, можно управлять этими процессами, т.е. ускорять или замедлять или останавливать.

Сущность термической обработки заключается в том, чтобы нагревом до определенной температуры и последующим охлаждением вызвать

желаемое изменение строения металла.

Основными факторами воздействия при термической обработке

являются температура и время. Поэтому режим любой термической

обработки можно представить графиком в координатах t° (температура), t

(время) (рис. 31).

Рис. 31. График термической обработки металла.

Режим термической обработки характеризует следующие основные

параметры: температура нагрева tmax, т.е. максимальная температура, до

которой был нагрет сплав при термической обработке; время нагрева, время выдержки при температуре нагрева и время охлаждения сплава; скорость нагрева Vнarp и скорость охлаждения Vохл.

Нагрев (или охлаждение) с постоянной скоростью характеризуется в

координатах температура-время прямой линией с определенным, постоянным углом наклона.

При неравномерной скорости нагрева (или охлаждения) истинная  скорость должна быть отнесена к данной температуре, вернее, к бесконечно малому изменению температуры и времени, т.е. является первой производной от температуры по времени:

скорость должна быть отнесена к данной температуре, вернее, к бесконечно малому изменению температуры и времени, т.е. является первой производной от температуры по времени:

.

.

Графически истинная скорость определяется тангенсом угла наклона

прямой, являющейся касательной к кривой нагрева (охлаждения) при

заданной температуре (рис. 31).

Термическая обработка может быть сложной, состоящей из

нескольких нагревов, прерывистого или ступенчатого охлаждения, охлаждения в область отрицательных температур и т. д.

Основой при рассмотрении термической обработки сплавов является

диаграмма состояния. Верхней границей температурной или термической

обработки является линия солидус, поэтому процессы первичной

кристаллизации в данном случае не имеют большого значения.

Параметры элементов режима термической обработки зависят от химического состава сплава, размера детали и назначения термической обработки. Т. например, от температуры нагрева зависит характер происходящих в металле превращений и возможность получения желаемой структуры после термообработки и она выбирается в зависимости от состава сплава и цели термообработки. Скорость нагрева должна обеспечить минимальное время нагрева (экономическое требование) и в то же время исключить возможные термические деформации. Время выдержки в печи должно быть достаточным для полного прогрева детали, по всему сечению, чтобы обеспечить полное структурно-фазовое превращение. Скорость охлаждения с одной стороны должна быть достаточной, чтобы обеспечить необходимые превращения в структуре, но с другой стороны, не слишком высокой, чтобы не получить опасных термических напряжений.

При термообработке критические точки превращений обозначаются буквой А.

Нижняя критическая точка лежит на линии PSK (обозначается А1).

Верхняя критическая точка лежит на линии GSE (обозначается Аз).

Для того чтобы отличить критическую точку при нагреве от критической точки при охлаждении рядом с буквой А ставят при нагреве букву «c», при охлаждении букву «r».

5.2. Термическая обработка стали

Существуют следующие виды термической обработки сталей:

а) Отжиг по температуре нагрева:

- полный,

- неполный;

б) Закалка по температуре нагрева:

- полная,

- неполная;

в) Отпуск по температуре нагрева:

- низкий,

- средний,

- высокий;

г) Химико-термическая обработка

- цементация,

- азотирование,

- хромирование,

- никелирование,

- нитроцемнтация,

- борирование

- и т.д.

Для изучения термической обработки стали рассмотрим стальную часть диаграммы состояния Fe - С (рис. 32).

Рис. 32. Диаграмма железо-углерод.

5.3. Основные превращения в стали при термических обработках

При термических обработках три структуры являются основными (аустенит, перлит, мартенсит), а переход их из одной в другую и характеризуют основные превращения при термообработке:

а) Аустенит - твердый раствор углерода в g-железе ïFeg(С)ï;

б) Мартенсит - твердый раствор углерода в a-железе ïFea(С)ï

(пересыщенный твердый раствор);

в) Перлит - эвтектоидная смесь феррита и цементита {Fea(С) + Fе3 C}.

В процессе термической обработки стали, наблюдаются четыре

основные превращения:

1. Превращение перлита в аустенит (П ® А) при нагреве стали выше точки А1.

2. Превращение аустенита в перлит (А ® П),протекающие ниже точки А1 при охлаждении стали.

3. Превращение аустенита в мартенсит (А ® М) - при быстром охлаждении.

4. Превращение мартенсита в перлит (М ® П) при нагреве мартенсита.

5.3.1. Первое основное превращение при нагреве

Превращение двухфазной феррито-цементитной смеси перлита в аустенит (первое основное) происходит при температуре выше А1.

Рис. 33. Схема зерна перлита.

Рассмотрим часть зерна перлита (рис. 33). Пластинки цементита

непосредственно соприкасаются с ферритом. Атомы углерода (находящиеся в цементите) все время стремятся проникнуть в кристаллическую решетку железа. С повышением температуры это стремление усиливается. С другой стороны повышение температуры определяет увеличение параметра кристаллической решетки, а значит, межатомные полости в кристаллической решетке увеличиваются, что определяет повышение растворимости углерода в феррите.

При превышении температуры A1 кристаллическая решетка a железа – ОЦК становится энергетически неустойчивой и в участках, непосредственно прилегающих к цементиту, перестраивается в ГЦК. Дальше происходит растворение цементита в этих, только что образовавшихся, участках g-железа. В результате этого происходит образование начальных зерен аустенита, в которых с одной стороны растворяется окружающий их феррит, а с другой стороны, в этих зернах происходит растворение пластин цементита.

Эти процессы протекают одновременно и до полного растворения феррита и цементита.

После этого получается одна химически однородная фаза - аустенит (в

тех местах, где находился цементит, углерода больше). Диффузия постепенно выравнивает концентрацию углерода по зерну.

Величина начального зерна аустенита зависит от числа зародышей аустенита, возникающих в данном объеме в единицу времени. Чем мельче пластинки цементита в исходном зерне перлита, тем мельче начальное зерно аустенита. Выдержка при температуре превращения приводит к быстрому росту начального зерна аустенита.

Скорость превращения перлита в аустенит в значительной степени зависит от исходной структуры стали, от размеров и формы цементита в стали. Так, например, зернистый перлит при температуре 7500С превращается в аустенит в 5 раз дольше, чем пластинчатый перлит при той же температуре.

5.3.1.1. Закономерности роста зерен аустенита

При температуре выше Аз любая сталь вплоть до температуры

плавления состоит из зерен аустенита. При повышении температуры выше Аз зерна аустенита растут в результате собирательной рекристаллизации.

При этом зерна аустенита в разных сталях растут с разной скоростью.

В одних сталях зерна растут очень быстро и уже при достижении

температуры 930°С становятся очень крупными, такие стали называют наследственно- крупнозернистыми. В других сталях при повышении температуры зерна практически не растут до какой-то температуры. Но при достижении ее вырастают очень быстро, догоняя по величине наследственно-крупнозернистые стали, что изображается графиком (рис. 34).

Рис. 34. График роста зерен аустенита.

Для изучения склонности аустенитных зерен к росту обычно принимают температуру 930°С, практически наибольшую, до которой приходится нагревать большинство сталей при термической обработке.

Различная склонность зерен аустенита к росту определяется тормозящим действием на рост зерен аустенита мельчайших ультрамикроскопических частиц нитридов, окислов и карбидов, располагающихся по границам зерен аустенита и создающих «барьеры» между зернами. Установлено, что стали, раскисленные алюминием или модифицированные бором, титаном, всегда получаются наследственно-мелкозернистыми. По мере нагрева эти частички нитридов, карбидов и окислов постепенно растворяются в аустените или коагулируют (укрупняются) и «барьеры» исчезают и росту зерен аустенита ничто не препятствует.

5.3.1.2. Влияние величины зерна аустенита на свойства стали

Чем крупнее зерна аустенита, тем большими, при прочих равных

условиях, получаются зерна феррита и перлита при охлаждении аустенита, а от величины этих зерен зависят механические свойства стали, особенно

ударная вязкость.

Гораздо сильнее непосредственное влияние величины зерна аустенита

на структурные превращения в стали при ее закалке.

Превращение аустенита в перлит начинается преимущественно с

поверхности зерен аустенита. Значит, чем меньше зерна аустенита, тем

больше суммарная поверхность аустенитных зерен, значит, интенсивнее

происходит процесс перлитного превращения. Следовательно, при закалке

сталей с мелким зерном аустенита приходится применять более высокие

скорости охлаждения, чтобы подавить перлитное превращение. Также при

одинаковой скорости охлаждения две стали, одинакового, химического

состава с разной величиной зерна, прокаливаются на разную глубину: чем

больше величина аустенитных зерен, тем на большую глубину прокаливается сталь.

При закалке стали с крупным зерном аустенита получают

крупноигольчатый мартенсит (более высокое внутреннее напряжение -

коробление, трещины). Мелкое зерно аустенита - мелкоигольчатый

мартенсит.

5.3.1.3. Изменения в структуре стали при нагреве, не вызываемые фазовыми превращениями

1. Если сталь подвергалась в холодном состоянии наклепу, то при нагреве, ниже температуры Аз, происходит процесс рекристаллизации.

2. При продолжительном выдерживании стали при высоких температурах (но ниже Аз) происходят процессы коагуляции и сфероидизации цементита.

Процесс рекристаллизации при некоторых температурах, выше так

называемой температуры рекристаллизации, размельченные и вытянутые

зерна стали принимают равноосную форму (первичная рекристаллизация), а затем укрупняются в результате роста одних за счет других (собирательная рекристаллизация).

Процесс сфероидизации выражается в том, что пластинки цементита

стремятся принять шаровидную форму, а процесс коагуляции выражается в постепенном исчезновении мелких зернышек цементита и одновременном укрупнении более крупных.

Эти процессы протекают одновременно и объясняются следующим:

Зернышки цементита окружены ферритом. Растворимость углерода в

феррите неодинакова, в участках, примыкающих к мелким цементитным

зернышкам концентрация углерода оказывается выше, чем в участках,

примыкающих к более крупным. За счет диффузии по закону выравнивания концентраций происходит переход углерода из богатых им участков в обедненные. Убыль углерода в первых участках феррита восполняется постепенным растворением в феррите мелких зернышек и узких граней цементитных пластин. Повышение концентрации углерода в участках феррита около крупных зерен цементита или широких граней цементитных пластин, вызывает выделение избыточного углерода из феррита в виде молекул цементита и отложение их на более крупных зернышках и на широких гранях цементитных пластин.

В основе процессов рекристаллизации, сфероидизации и коагуляции лежит общий физический закон (второе начало термодинамики): «всякая система (в частности фаза) стремится самопроизвольно к уменьшению своей свободной энергии». Стремление это сводится к уменьшению фазовой поверхности. Это и составляет сущность процессов рекристаллизации, сфероидизации и коагуляции: при первичной рекристаллизации и сфероидизации зерна принимают равноосную форму, близкую к шаровой, а из всех тел одинакового объема шар обладает наименьшей поверхностью.

При собирательной рекристаллизации и коагуляции происходит

укрупнение зерен, а поверхность одного зерна всегда меньше суммы

поверхностей нескольких зерен того же суммарного объема и подобной

формы.

5.3.2. Превращения в стали при охлаждении.

5.3.2.1. Механизм превращения аустенита в феррито-цементитную смесь

(второе основное превращение)

Считается, что распределение углерода в аустените, выдержанном

длительное время при температуре выше Аз, равномерно. Но эта

равномерность среднестатистическая. Атомы углерода, имея возможность непрерывно перемещаться внутри решетки, покидая одни участки и внедряясь в другие, определяют флуктуацию (изменчивость) состава. Поэтому средняя статистическая равномерность распределения атомов углерода в аустените непрерывно нарушается. Т.е. в зернах аустенита непрерывно образуются с одной стороны участки обогащенные углеродом до концентрации цементита, а с другой стороны, обедненные до чистого железа.

При охлаждении стали ниже температуры A1, то есть при ее

переохлаждении, участки, обедненные углеродом, становятся центрами кристаллизации феррито-цементитной смеси, возникает перлит. При этом скорость перлитного превращения зависит от степени переохлаждения. Процесс образования перлита в зависимости от степени переохлаждения изображается в виде кинетических кривых в координатах время – процент превращения.

Начальный период образования перлита (рис. 35) характеризуется

очень малой скоростью превращения - это так называемый инкубационный период. Точка а на кривой показывает момент, когда эксперимент обнаруживает начало превращения (обычно это соответствует образованию 0,5 - 1 % перлита).

Рис. 35. Кинетическая кривая превращения аустенита в перлит.

На кривой «степень превращения - время» видно, что скорость

превращения возрастает по мере того, как развивается превращение

Максимум скорости превращения соответствует примерно тому времени,

когда превратилось »50 % аустенита. В дальнейшем скорость превращения уменьшается и, наконец, превращение заканчивается (точка b).

Характер кинетической кривой зависит от степени переохлаждения.

При малых и значительных переохлаждениях превращение идет медленно,

тогда как при переохлаждении, соответствующем максимальной скорости

превращения, кинетические кривые идут круто вверх и превращение

заканчивается за малый отрезок времени.

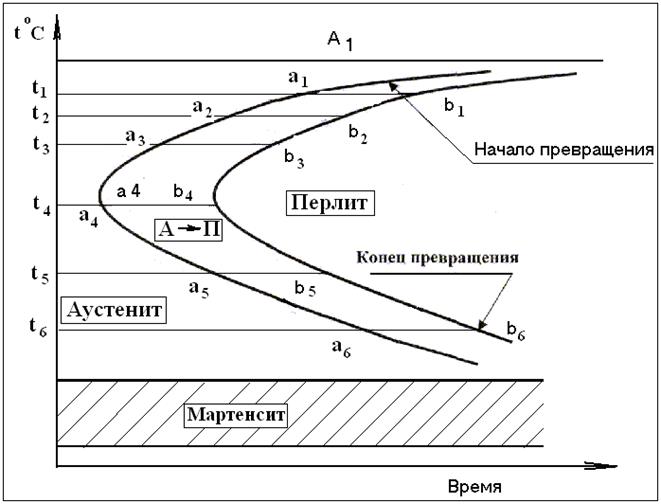

Если взять ряд кинетических кривых при различных степенях

переохлаждения, то представляется следующая картина (рис. 36).

При высокой температуре t1 (малая степень переохлаждения - n1)

превращение развивается медленно и продолжительность инкубационного

периода (отрезок от начала координат до точки а1) и время превращения (отрезок от начала координат до точки b1) велики. При снижении

температуры превращения, т.е. увеличении степени переохлаждения,

скорость превращения возрастает и поэтому продолжительность

инкубационного периода и продолжительность всего превращения

сокращаются. Максимум скорости превращения соответствует температуре t4 и n4, дальнейшее снижение температуры ведет уже к уменьшению скорости превращения (n5, n6).

Рис. 36. Кинетические кривые охлаждения перлита при различных

степенях переохлаждения.

Процесс образования перлита в зависимости от степени

переохлаждения обычно представляется в виде диаграммы изотермического распада аустенита. Эту диаграмму получают, если нанести в координаты «температура-время» отрезки кривых аустенито-перлитного превращения, соответствующие началу превращения (время «инкубационного периода») и концу превращения, т.е. точки а и b расположить по горизонтали по мере

увеличения степени переохлаждения (рис. 37).

Кривая начала превращения покажет в зависимости от степени

переохлаждения время, когда превращения практически не наблюдаются, т.е. когда мы имеем переохлажденный аустенит. Мерой его неустойчивости может служить отрезок от оси ординат до кривой начала превращения. При 500 – 6000С (температура t4 ) этот отрезок имеет минимальные размеры, т.е. аустенит начинает превращаться в перлит через наиболее короткий промежуток времени.

Вторая кривая показывает время, необходимое при данном

переохлаждении для полного превращения аустенита в перлит. При 500 -

600°С это время также минимально.

Кривые на диаграмме изотермического превращения аустенита

имеют вид буквы С, поэтому их часто называют С-образными или С-

кривыми.

Свойства и строение продуктов превращения аустенита зависят от

температуры, при которой происходил процесс распада.

Рис. 37. Диаграмма изотермического распада аустенита.

При высоких температурах, т.е. малых степенях переохлаждения,

получается достаточно грубая смесь феррита и цементита, т.е. перлит. При более низких температурах, т.е. при больших степенях переохлаждения дисперсность структур возрастает и твердость продукта повышается.

Структуры, получаемые в процессе распада аустенита, в зависимости

от температуры распада описаны в таблице 2.

Образующаяся ниже изгиба С-образной кривой игольчатая структура

носит название бейнит (НRC 50 или игольчатый тростит).

При переохлаждении аустенита в область мартенсита возникает

структура мартенсит, т.е. перенасыщенный углеродом Fea (до 2,14%С),

твердость мартенсита составляет HRС 60.

Таблица 2

Продукты изотермического распада аустенита

| № п/п | Температура распада,° С | Время распада,с | Твердость RС | Структура |

| Грубопластинчатый перлит | ||||

| Пластинчатый перлит | ||||

| Тонкопластинчатый перлит | ||||

| Сорбит | ||||

| Тростит | ||||

| Тростит |

Переохлаждение ниже области мартенсита позволяет оставить без изменений

аустенит.

Для доэвтектоидной стали диаграмма изотермического распада

принимает вид (рис. 38). Она отличается наличием зоны выделении феррита. Т.е. при небольших степенях переохлаждения происходит выделение феррита из малоуглеродистого аустенита и в продуктах распада аустенита наряду с перлитом присутствует феррит.

Если на диаграмму изотермического распада аустенита наложить

кривые охлаждения сплава, то можно видеть какую дисперсность будет

иметь продукт при различных скоростях охлаждения.

Отсюда, чем больше скорость охлаждения, тем при более низкой

температуре произойдет превращение и поэтому, тем дисперснее и тверже

будут получены продукты превращения.

Если же охлаждать аустенит с большей скоростью (V5), то

превращение в верхнем районе температур не успеет произойти, аустенит переохладится до низких температур и произойдет его превращение в мартенсит, т.е. такое охлаждение приведет к закалке.

Следовательно, для того чтобы закалить сталь, ее следует охлаждать с

такой скоростью, чтобы не успели произойти процессы распада аустенита в верхнем районе температур.

Рис. 38. Диаграмма изотермического распада аустенита

для доэвтектоидной стали.

Из диаграммы изотермического распада аустенита видно, что все скорости,

большие, чем Vк (Vк - касательная к выступу С-кривой), приводят к

образованию мартенсита, а меньшие к распаду аустенита в верхнем районе

температур.

Минимальная скорость охлаждения, необходимая для переохлаждения

аустенита до мартенситного превращения называется критической

скоростью закалки. Для того чтобы закалить сталь, ее следует охлаждать со скоростью, не меньшей, чем критическая. Чем правее лежит кривая начала превращения, тем меньше величина Vк. Другими словами, чем медленнее происходит превращение аустенита в перлит, тем легче переохладить аустенит до температур мартенситного превращения, тем меньше критическая скорость закалки.

Если охлаждать со скоростью, немного меньшей критической, то

аустенит в верхнем районе температур лишь частично превратится (кривая

V4), и структура будет состоять из продуктов превращения в верхнем районе температур (тростит) и мартенсита.

5.3.2.2. Мартенситное превращение (третье основное)

При больших степенях переохлаждения аустенита до относительно

низких температур (зона мартенсита) скорость диффузии углерода очень мала,

поэтому после перестройки ГЦК-решетки в ОЦК в последней остается почти весь углерод.

Природа мартенсита была установлена впервые в 1927 году Селяковым Н.Я., Курдюновым Г.В. и Гудцовым Н.Г., применившими рентгеноструктурный анализ. Было установлено:

-мартенсит является однофазной системой,

-кристаллическая решетка его тетрагональная (с/а больше единицы) и

тетрагональность эта находится в линейной зависимости от количества

растворенного углерода.

Отсюда следует, что мартенсит не имеет определенного

стехиометрического состава, значит это не химическое соединение, а

однофазная система переменного состава т. е. не что иное, как пересыщенный твердый раствор (рис. 39).

Рис. 39. ОЦК –решетка железа, пересыщенная углеродом.

Механизм мартенситного превращения следующий: при резком

охлаждении в зернах аустенита возникают большие термические напряжения, поэтому происходит деформация зерен аустенита, некоторые плоскости решетки

сдвигаются друг относительно друга. Кристаллическая решетка оказывается искаженной, частично разрушенной и вместо нее атомы железа образуют другую - более устойчивую при температурах ниже А1, т.е. решетку ОЦК. А с другой стороны при низких температурах диффузия углерода ничтожна.

Таким образом, длинный и узкий участок аустенитного зерна вдоль

линии сдвига с ОЦК-решеткой представляет собой пластину мартенсита,

которая в плоскости шлифа имеет вид длинной иглы. Первые иглы

мартенсита обычно пронизывают все аустенитное зерно насквозь, в

следующие моменты образуются новые иглы, причем все последующие

становятся более короткими (рис. 40).

Скорость образования мартенситных игл огромна (скоростная съемка

800 кадров/мин не смогла поймать мгновение появления мартенситной

пластины) Возникшие пластины не растут ни в длину, ни в ширину, а

остаются неизменными.

Установлено, что мартенситное превращение при изотермической

выдержке быстро затухает и структура при этом состоит в основном из

аустенита, пронизанного немногими иглами мартенсита. Для получения

более полного мартенситного превращения необходимо обеспечивать

постоянное охлаждение.

Рис.40. Схема мартенситной структуры

Мартенситное превращение никогда не идет до конца, часть аустенита остается не превращенным. Получается это так, мартенситные пластины разбивают зерно аустенита на отсеки, внутри которых находится аустенит. Поскольку удельный объем мартенсита несколько больше, чем аустенита, то аустенит в отсеках сжимается, что препятствует продолжению мартенситного превращения.

Ход превращения аустенита в мартенсит представляется в виде

мартенситной кривой (рис. 40).

Согласно этой кривой при охлаждении превращение начинается в точке М. Эта температура определяет температуру начала превращения аустенита в мартенсит в данной стали.

По мере снижения температуры количество мартенсита возрастает.

Окончание превращения соответствует температуре Мк. При этой

температуре остается еще какое-то количество остаточного аустенита А%.

Охлаждение ниже точки Мк не вызывает дальнейшего превращения и не уменьшает количество остаточного аустенита. Если точка Мк лежит ниже нормальной комнатной температуры, то при 200С, кроме мартенсита, будет еще А1 % остаточного аустенита и еще (А1 - А)% мартенсита можно получить при охлаждении ниже 20° С (от 20°С до Мк).

Рис.41. Мартенситная кривая.

На температуру образования мартенсита оказывает сильное влияние

состав стали. Увеличение содержания углерода интенсивно снижает

температуру начала и конца мартенситного превращения. При содержании

углерода свыше 0,5% часть мартенситного превращения распространяется на область отрицательных температур, т.е. при непрерывном охлаждении

мартенситное превращение в таких сталях не заканчивается при достижении комнатной температуры.

Некоторые легирующие элементы снижают точку мартенситного

превращения и поэтому в некоторых легированных сталях, содержащих

достаточное количество углерода и легирующих элементов, точка М

снижается ниже 0°С и закалкой до комнатной температуры можно получить чистую аустенитную структуру.

Таким образом, типичным для кинетики мартенситного превращения

является следующее:

1. Превращение протекает в определенном интервале температур (зоне мартенсита), ограниченном верхней М и нижней Мк мартенситными точками.

2. Превращение протекает путем образования все новых и новых пластин мартенсита, а не роста ранее образовавшихся.

3. Превращение протекает при условии непрерывного снижения температуры, при изотермическом охлаждении затухает.

4. Превращение не протекает до конца. По завершению процесса превращения обязательно остается некоторое количество остаточного аустенита.

5. Кристаллическая структура мартенсита является тетрагональной (растянутой в одном направлении) и тетрагональность зависит от степени перенасыщения феррита углеродом.

5.3.2.3. Превращения при отпуске (четвертое основное превращение)

В результате закалки получается структура мартенсита и остаточного аустенита, которая неустойчива и стремится перейти в равновесное состояние. Этот переход можно облегчить нагревом (т.е. отпуском).

В зависимости от температуры отпуска различают четыре превращения:

1. При нагревании до 80-170°С происходит уменьшение параметра «с» в решетке мартенсита и соотношение с/а (тетрагональность) стремится к единице. В результате получается структура отпущенного мартенсита с почти кубической решеткой. Кроме того, выделяется цементит за счет превращения мартенсита, но этот процесс очень медленный и окончательного обособления цементита не происходит.

2. При нагревании до температур 200-300°С остаточный аустенит

превращается в отпущенный мартенсит и цементит. К концу второго превращения в ОЦК решетке находится еще около 0,15-0,20% углерода.

3. При нагревании до температур 300-400°С завершается распад твердого раствора и происходит снятие внутренних напряжений. Также окончательно обособляется цементит и структура при этом состоит из перлита зернистого строения (феррит + цементит).

4. При нагреве стали свыше 450°С частицы феррита и цементита окончательно приобретают округлую форму (сфероидизация) и растут (коагулируют).

При отпуске можно получить те же структуры, что и при прямом распаде аустенита, они называются - тростит отпуска, сорбит отпуска и т.д., но в результате отпуска получаются зернистые структуры, а это предопределяет существенные различия в механических свойствах. С увеличением температуры отпуска показатели пластичности увеличиваются, твердость уменьшается, но в среднем все механические свойства отпущенных сталей выше, чем отожженных или нормализованных. Свойства углеродистых сталей после отпуска не зависят от скорости охлаждения, а зависят только от температуры нагрева и продолжительности отпуска.

ЛЕКЦИЯ 6. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫТЕРМООБРАБОТКИ СТАЛИ

Как уже указывалось ранее, существует четыре основных вида

термообработки сталей это: отжиг, закалка, отпуск, химико-термическая

обработка. При всех видах термообработки производится нагрев стали до

определенных температур.

6.1. Нагрев стали под термическую обработку

С целью увеличения производительности термообработки необходимо

стремиться ускорять нагрев. Имеются разные способы увеличения скорости нагрева, например, нагрев в более плотной среде, чем воздух: в расплавленной соли, свинце и т.д.

Прогрев детали будет зависеть от ее теплопроводности и сечения.

Для цилиндрических заготовок назначают такие режимы нагрева:

В печи с температурой 600°С - 100 с на каждый миллиметр

диаметра;

В печи с температурой 800°С - 50 с/мм сечения;

В соли с температурой 800°С - 25 с/мм сечения;

В свинце с температурой 800°С - 10 с/мм сечения и т.д.

При нагреве заготовок квадратного сечения время увеличивается в 1,5

раза, а при нагреве пластин - в 2 раза.

При нагреве следует учитывать химическое действие нагревающей среды.

При высокой температуре происходит:

1. Обезуглероживание стали (выгорание углерода из поверхности).

2.Окисление стали (на поверхности образуется окалина).

С повышением температуры эти процессы ускоряются, поэтому

окружающую деталь атмосферу нужно контролировать, чтобы она была

нейтральной. Для этого необходимо иметь определенное соотношение в

атмосфере науглероживающих и обезуглероживающих; окисляющих и

восстанавливающих газов. Современные печи имеют специальные установки для приготовления газовой среды требуемого состава.

Процессы обезуглероживания и окисления отсутствуют при нагреве

заготовок в расплавленных солях (ВаСl2, NaCl и др.).

6.2. Отжиг

Отжиг это термическая обработка, при которой сталь нагревается выше

критической точки Ас3 (или только выше Ac1 - неполный отжиг) (рис. 41) с

последующим медленным охлаждением.

Существуют следующие разновидности отжига:

1. Отжиг 1 рода.

а). Диффузионный отжиг (гомогенезация).

б). Рекристаллизационный отжиг.

в). Низкотемпературный отжиг.

2. Отжиг 11 рода.

а). Полный отжиг.

б). Неполный отжиг.

в). Изотермический отжиг.

г). Нормализация.

д). Одинарная обработка.

Рис. 42. Температурные диапазоны нагрева под отжиг.

Диффузионный отжиг состоит в нагреве до температуры 1000-1100оС, выдержке 15-20 часов, охлаждении до 800-820оС с последующим окончательным охлаждением на воздухе. Такому отжигу подвергают слитки и крупные отливки из легированных сталей для снятия дендритной или внутрикристаллитной ликвации, которые являются дефектами литья.

Рекристаллизационный отжиг состоит в нагреве холоднодеформированной стали выше температуры рекристаллизации, выдержке и последующем охлаждении вместе с печью.

При холодном деформировании (прокатке, протяжке, штамповке) стали в структуре образуются сильно вытянутые зерна в направлении усилия деформации. В наклепанном металле могут находиться наиболее опасные дефекты- зародыши трещин.

Этот вид термообработки в основном применяется как промежуточная операция для снятия наклепа между операциями холодного деформирования.

Рассмотрим подробнее процесс рекристаллизации. После пластического деформирования металла зерна приобретают вытянутую форму (рис. 42 а). При нагреве наклепанного металла старое зерно не восстанавливается, а появляются зародыши нового равноосного зерна (рис. 42 б), которые под воздействием температуры растут, разрушая деформированные зерна. В результате рекристаллизационного отжига образуются новая микроструктура (рис. 42 в) и наклеп практически полностью снимается и механические свойства металла приближаются к первоначальным. Температура рекристаллизационного отжига составляет 0,5tплавления.

Рис. 43. Изменения структуры при рекристаллизационном отжиге.

Низкотемпературный отжиг состоит в нагреве стали до температуры ниже АС1, выдержке в течении 3-15 часов с последующим медленным охлаждением. Для снижения твердости легированных сталей после прокатки прокат нагревают до 650-700оС. Для снятия внутренних напряжений отливок, сварных соединений, после обработки резанием и т.д. применяют нагрев до 550-650оС.

Полный отжиг заключается в нагреве выше Ас3, с последующим медленным (вместе с печью) охлаждением.

Нагрев выше Ас3 обеспечивает полную перекристаллизацию, а медленное охлаждение обеспечивает полное перлитное превращение. Отжиг обычно является первоначальной операцией, имеющей цель либо устранить дефекты предыдущих операций горячей обработки (литья, ковки, прокатки и др.), либо подготовить структуру к последующим технологическим операциям (закалке, резанию и т.д.).

При нагреве под полный отжиг феррито-перлитная структура стали переходит в аустенитную. Выдержка в печи при температуре отжига обеспечивает исправление структур после литья или ковки (излишняя крупнозернистая или игольчатая). После медленного охлаждения феррито-перлитная структура превращается в мелкозернистую, которая обеспечивает высокую вязкость и пластичность и возможность достижения высоких свойств после окончательной термообработки.

Неполный отжиг состоит в нагреве выше АС1, но нижеАС3 с последующим медленным охлаждением.

Если нет необходимости изменить расположение ферритной составляющей, если исходная структура не очень крупнозернистая и не игольчатая, то достаточно произвести более низкий нагрев выше Ac1, но

ниже Ас3. При этом произойдет частичная перекристаллизация перлитной, но не ферритной составляющей. Такой отжиг более экономичный, чем полный.

Изотермический отжиг заключается в том, что нагретая под полный отжиг сталь быстро охлаждается до температуры ниже Ac1 на 50-100°С и при этой температуре выдерживается до полного распада аустенита. Поскольку температуру легче контролировать, чем скорость охлаждения, то такой отжиг дает более стабильные результаты, тем более, что сокращается продолжительность термической обработки. При этом структура стали получается более однородной, т.к. при изотермическом превращении степень переохлаждения по всему сечению одинакова. Изотермическому отжигу подвергают поковки, штамповки и сортовой прокат из легированной цементуемой стали.

Нормализация есть разновидность отжига, при которой охлаждение п