Газонаполненные пластмассы представляют собой своеобразный композиционный материал на основе связующего (пластмасса) и наполнителя -газовой составляющей. В качестве связующего применяются как термопласты, так и реактопласты. Связующее вещество образует замкнутые ячейки, заполненные газом. Такая структура обеспечивает очень малый удельный вес и высокие тепло-звукоизолирующие свойства.

Газонаполненные пластмассы в зависимости от макроструктуры разделяют на пенопласты, поропласты и сотопласты.

Пенопласты имеют ячеистую структуру, в которой газовые наполнители изолированы тонкими слоями связующего материала. Объемная масса пенопластов составляет от 20 до 300 кГ/м3. Прочностные характеристики такого материала невысокие, но теплоизоляционные свойства очень высокие, коэффициент теплопроводности от 0,003 до 0,007 Вт/(м∙К).

Наиболее распространены пенопласты на основе термопластов: полистирола (ПС), поливинилхлорида (ПХВ), которые используются при температуре ±60оС. На основе реактопластов: фенолформальдегида (ФФ), Фенолкаучука (ФК), которые работают при температуре до 120-160оС, на основе кремний органического связующего (К40), пенополиуритана (ППУ), полиэпоксидов (ПЭ) и др. Применяются для теплоизоляции рефрижераторных вагонов, контейнеров, автомобилей, холодильников, в строительстве. Мягкие, эластичные пенопласты применяются для теплоизоляции швов в панельном строительстве зданий, поролоны применяются для мягких сидений ит.д.

Поропласты являются губчатыми материалами,имеют открытопористую структуру, что позволяет присутствующему в связующем газу свободно общаться с атмосферой. Они также как и пенопласты имеют малый удельный вес и высокие теплоизолирующие свойства, но обладают свойством водопоглощения. Поропласты могут поглощать воду в количестве 400-700% по объему.

Сотопласты являются сочлененными конструктивными материалами. Например, тонкие листы пластмассы изготавливаются в виде гофры, которые склеиваются в виде пчелиный сот или между двумя листами тонкого материала вклеивается пенопласт. Сотопласты имеют высокую жесткость, высокие электроизоляционные и теплоизоляционные свойства.

Применяются сотопласты в авиа-судостроении, строительстве, мебельной промышленности. В последнее время большое применение находит сотовый поликарбонат, обладающий высокой упругостью, прочностью, хорошей теплоизоляцией и прозрачностью.

15.2.4. Основные методы изготовления изделий из наиболее распространенных пластмасс

Изделия из слоистых пластиков изготавливают различными методами.

Подавляющее большинство небольших по величине деталей получают

механической обработкой: штамповкой, точением, сверлением,

фрезерованием, строганием и т.д. При этом желательно механическую

обработку вести вдоль волокон, чтобы не нарушать конечные механические

свойства изделий, а также учитывать, что эти материалы имеют низкую

теплопроводность (сильно нагреваются в месте обработки) и высокое

абразивное действие (применять алмазный и твердосплавный инструмент).

Изделия из композиционных реактопластов получают следующими

методами:

1. Прямое горячее прессование, представляющее собой

непосредственное приложение внешнего давления к пресс-материалу,

находящемуся в нагретой замкнутой пресс-форме. Материал, как правило,

предварительно формуют и нагревают.

2. Литьевое горячее прессование отличается от прямого прессования

наличием в пресс форме специальной загрузочной камеры, откуда нагретый

и достигший определенной пластичности пресс материал поступает в

соответствующую форму.

3. Экструзия, которая заключается в медленном выдавливании

уплотненного и разогретого материала через формующее отверстие

(мундштук) шнеками горизонтальных прессов. Выдавливание должно быть

настолько медленным, чтобы успевало происходить затвердевание (трубки,

профиль, стержни).

4. Свободное литье применяется для заливочных композиций

(эпоксидных, резольных и т.д.) в открытые или замкнутые формы .

Применяется в основном для изготовления корпусных деталей.

5. Напыление применяется для получения тонкослойных

антикоррозийных или декоративных и др. покрытий на изделия, имеющие

сложную конфигурацию (щитки, пульты, кузова автомобилей).

15.3. РЕЗИНОВЫЕ МАТЕРИАЛЫ

Резина применяется для изготовления большого количества изделий,

применяемых в различных отраслях, это приводные ремни, прокладки, сальники,

шины, виброгасящие устройства, рукава и многие другие изделия.

Резина имеет высокие эластичные свойства, которые сочетаются с рядом

других важных технических свойств высоким сопротивлением разрыву,

раздиру, износу, газо,- и водонепроницаемостью, химической стойкостью,

электроизоляционными, малым удельным весом и др.

15.3.1.Состав и классификация резиновых материалов

В зависимости от назначения резинового изделия и от технических

требований к его свойствам в эксплуатации различают резины общего

назначения (шины, ремни, рукава, транспортные ленты и др.) и

специальные (маслоустойчивые, морозостойкие, диэлектрические,

газонепроницаемые и др.).

В зависимости от механических свойств они подразделяются:

1 Мягкие (шины, ленты, рукава и др.).

2. Жесткие или эбонитовые для технических целей или поделочные.

3. Пористые или губчатые, применяемые для амортизаторов, сидений и др.

3. Пастообразные для герметизации и уплотнения.

Существуют и другие классификации в зависимости от вида сырья, типа конструкции изделии и др.

Связующей основой резин, обеспечивающей основные свойства, является каучук - полимер с высоким молекулярным весом. Для получения резин используют природный каучук (НК) или синтетический (СК), которые поставляются в форме крошки, брикетов, лент, паст, латекса.

Для получения требуемых свойств в резины добавляются различные

химикаты: вулканизующие вещества, стабилизаторы, активаторы,

усилители, повышающие прочность, износостойкость, сопротивление

образованию трещин и др.

Каучуки имеют высокую пластичность, обусловленную строением их молекул, которые имеют линейную форму (рис.67) и отличаются высокой гибкостью.

Рис. 67. Схема строения сырой резины.

Натуральный каучук является мягким, эластичным материалом, находящимся в аморфном состоянии. Хорошо растворяется в органических растворителях (бензин, бензол), при повышении температуры пластичность увеличивается. При 200оС разлагается. Резины на его основе имеют высокую прочность, эластичность, электроизоляционные свойства. Менее 30% резин получают на основе НК.

Синтетический каучук получают из углеводородного сырья. Существует большое количество его разновидностей, например:

Бутадиеновый (СКБ) наиболее близкий по свойствам к натуральным, применяется для получения специальных резин;

Бутадиенстирольный (СКС) – наиболее универсальный. На его основе изготавливают автомобильные шины, рукава и др. отличается малой стойкостью к органическим растворителям (бензин, масла);

Изопреновый (СКИ) – для изготовления шин, амортизаторов, электроизоляционных резин и др.;

Хлоропреновый (наирит) – обладает высокой прочностью, применяется для изготовления шлангов, защитных оболочек электрокабелей и др.;

Бутадиеннитрильный (СКН) – применяется для получения масло,-бензостойких резин.

Всего насчитывается более 200 видов синтетических каучуков.

Вулканизирующие вещества (сера, оксиды цинка, оксиды магния, нитросоединения и т.д.) содержатся в резине в количестве 5-7%. При нагревании вулканизаторы способствуют образованию поперечных связей макромолекул (рис.68), появление которых обеспечивает характерные особенности резин.

Рис. 68. Схема строения вулканизированной резины.

Повышение содержания вулканизирующих веществ до 30% позволяет получать твердые резины – эбонит.

Ускорители ( тиурам, каптакс, оксиды свинца) ускоряют процесс вулканизации, повышая его производительность.

Пластификаторы (технический вазелин, стеариновая кислота. Минеральные масла) увеличивают эластичность резин и их морозостойкость.

Наполнители: активные (сажа, оксид кремния) повышают твердость, прочность, сопротивление истиранию; пассивные (тальк, мел) добавляются для увеличения объема (удешевления) резин.

Противостарители препятствуют присоединению кислорода, который способствует охрупчиванию и появлению трещин на поверхности, т.е. замедляют процесс старения резин.

Красители дают резинам декоративные свойства и задерживают световое старение.

15.3.2. Характеристика и свойства резиновых материалов, их применение

Большинство резиновых изделий выпускается в виде композиционных резинотканевых или резинометаллических конструкций, в которых ткани и металлы служат арматурой.

Технология изготовления резиновых изделий включают ряд операций:

1. Приготовление сырой резины.

2. Формообразование деталей.

3. Вулканизация.

Сырую резину готовят путем многократного пропускания через нагретые до 40-50оС вальцы, постепенно добавляя в нужных пропорциях составляющие ингридиенты. После окончания смешивания ингридиентов сырую резину пропускают через калибровочные вальцы (каландры), получая ленту определенной толщины, которую наматывают на деревянную бобину, разделяя от слипания слоем прокладочной ткани. В каландрированном виде сырая резина может храниться от трех до шести месяцев.

Формообразование изделий из сырой резины производится методом прессования или литья под давлением.

Прессование производят в специальных пресс-формах, изготовленных из стали. Внутренняя полость такой формы соответствует форме резинового изделия. Пресс-форму раскрывают, набивают обрезками сырой резины, закрывают и устанавливают под пресс. Под действием пресса сырая резина заполняем форму, при этом лишняя масса выдавливается через специальные отверстия.

Литье под давлением производится заполнением сырой разогретой до пластичного состояния резиной формы под давлением 30-150 МПа.

Основной и завершающий процесс резинового производства,

превращающий пластоэластические резиновые смеси в новый

высокоэластичный структурированный материал - резину, - это вулканизация.

В подавляющем большинстве вулканизация производится под давлением при нагреве до 130-150оС.

В условиях железных дорог чаще всего резины применяются в виде шин,

резинотканевых ремней и лент, всасывающих и напорных рукавов и

резиновых деталей машин.

Шины выпускаются двух основных типов: пневматические и массивные.

В пневматических шинах амортизирующую способность создает воздух и

лишь частично эластичные свойства материалов. В массивных (цельнорезиновых) только эластичные свойства самих материалов.

Наибольшее применение находят пневматические шины. Их радиальная и боковая жесткость определяется величиной давления воздуха и ее

конструкцией.

По принципу герметизации шины подразделяются на камерные (в

комплект входят покрышка и камера) и бескамерные (внутри находится

герметизирующий воздухонепроницаемый слой).

Конструкция покрышек различается армирующим материалом (нити или

проволока) и расположением этого материала.

Резинотканевые ремни и ленты (приводные) по форме сечения делятся:

-Плоские резинотканевые ремни, которые выпускают конечными (в виде лент) и бесконечными (в соответствии с типоразмером межцентрового расстояния).

-Клиновые ремни выпускают только бесконечными (в соответствии с

типоразмером межцентрового расстояния).

Если передача крутящего момента плоскими и клиновыми ремнями

производится за счет сил трения, то плоскозубчатыми ремнями - за счет

зацепления зубчатой поверхности ремня с зубьями шкивов.

Плоские резинотканевые ремни по ГОСТ 101-54 выпускаются трех типов:

А. Нарезныебез оберткиторцов. Применяются на шкивах малых

диаметров при больших скоростях (свыше 20 м/с).

Б. Послойно завернутые, для тяжелых работ с прерывной нагрузкой при

скоростях до 20 м/с.

В. Спирально завернутые. Применяют при скоростях до 15 м/с при

рабою с небольшими нагрузками.

Клиновые ремни изготовляются с кордшнуром или кордтканью в

несущей части ремня. Конструкция клинового ремня с кордшнуром приведена нарис 69. Основные элементы конструкции ремня: слой растяжения, состоящий из

резины, тяговый (несущий) слой, образованный из спирально свитого кордшнура, расположенного в один ряд, слоя сжатия, состоящего из резины

и обертки ремня из прорезиненной ткани, раскроенной под углом.

Градация длин клиновых ремней принята в соответствии с ГОСТ 8036-56.

Клиновые ремни по назначению подразделяют на вентиляторные,

сельскохозяйственные и вариаторные.

Рис. 69. Клиновой ремень с кордшнуром.

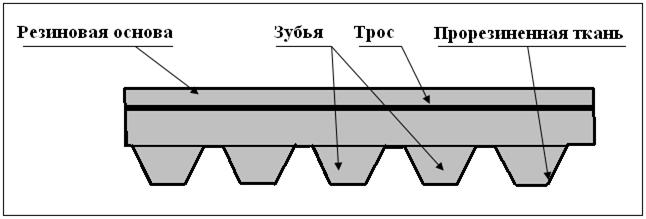

Плоскозубчатые ремни обеспечивают синхронную работу ведущего и

ведомого валов передач, по сравнению с зубчатой передачей допускают

значительную несоосность валов. Для этих ремней гостируется модуль зуба,

шаг ремня, наименьшая толщина зуба, длина ремня определяется

произведением шага зуба на число зубьев.

По конструкции (рис. 70) эти ремни представляют собой металлический

трос, уложенный в резину, зубья выполняются из резины и покрываются

сверху прорезиненной тканью.

Рис. 70. Плоскозубчатый ремень.

Конвейерные ленты (рис. 71) применяют для перемещения грузов по

горизонтали или при небольшом уклоне. По ГОСТ 20-62 выпускают

резинотканевые общего и специального назначения, все конечные.

По конструкцииэто кордные тяговые слои, заложенные врезину.

Количествотяговых слоев выбирается в зависимости от условий работы и

тягового усилия.

Для тяжелых условий работы выпускают транспортерные ленты на

основе металлотроса. При этом в стыке концов ленты вначале сплетаются

концы тросов, а затем на место стыка накладывают специальную резиновую

смесь.

Рис. 71. Резинотканевая конвейерная лента.

Рукава резинотканевые напорные состоят из внутреннего резинового

слоя, прорезиненный тканевых прокладок (составляющих каркас рукава),

образуемых накаткой закроенной под углом 45 тканью и наружного

резинового слоя (рис.72).

Рис. 72. Рукав резинотканевый напорный в разрезе.

Размеры рукавов для трубопроводов воздушных тормозов подвижного

состава приведены в таблице 12.

Таблица 12.

Размеры в мм рукавов для воздушных тормозов подвижного состава

| Внутренний диаметр | Наружный диаметр | Длина номинальная |

| По условиям заказчика | ||

| 610,650, 760, 800, 900, 1000 | ||

| 800, 900, 1000 | ||

| 51,5 | 610, 1750 | |

| 54,5 |

Для работы под высоким давлением выпускают специальные рукава,

армированные проволочной плетенкой (для гидронавесных систем,

перекачивания топлива, воды, масел и др.). В зависимости от внутреннего

давления таких оплеток может быть одна, две или три. Резина для таких

рукавов-шлангов должна быть масло, - бензостойкой.

Для рукавов всасывающих характерной особенностью является наличие

внутренней, свободно лежащей спирали, которая противодействует

складыванию рукава при создании вакуума внутри (npи всасывании

жидкости).

Резиновые детали машин, применяющиеся в машиностроении в зависимости от назначения разбивают на 9 классов:

1. Уплотнительные:

-контактные и бесконтактные,

-подвижные и неподвижные,

-монолитные и пористые,

-каркасные и кассетные,

-радиальные и торцовые и т.д.

2. Вибро и звукоизолирующие и противоударные:

-резиновые ирезинометаллические ,

- радиочастотныеинеравночастотные,

-сварные и сборные,

-Виброизолирующие и противоударные и т.д.

3. Силовые шестерни, корпуса насосов, резиноупругие муфты и т.д.

4. Опоры скольжения: резинометаллические подшипники, подпятники,

средние опоры и т.д.

5. Соединительная арматура для транспортировки жидкости:

соединительные муфты, патрубки, сильфоны и др.

6. Противоизносные: асфальтоходные башмаки, протекторные кольца,

катки и др.

7. Фрикционные детали и инструменты: шлифовальные диски,

фрикционные колеса и т. д.

8. Несиловые изащитные: ковры, ручки, седла и т.д.

4. Декоративные: полосы, шнуры, профили и др.

15.4. ЛАКОКРАСОЧНЫЕ МАТЕРИАЛЫ

Лакокрасочные покрытия предназначаются для защиты металлов и других материалов от коррозии и придания им декоративного внешнего вида.

15.4.1. Классификация лакокрасочных материалов, их маркировка

Лакокрасочные материалы классифицируются по виду пленкообразующего, на основе которого они приготовлены, по назначению, по внешнему виду и по условиям эксплуатации.

В качестве пленкообразующего материала используются канифоль и ее

производные (КФ), битумы (БТ), глифтали (ГФ), пентофтали (ПФ),

фенольные (ФЛ), фенольно-алкидные (ФА), мочевинные (МЧ), меламиновые (МЛ), кремнийорганические (КО), эпоксидные (ЭП), каучуки (КЧ), поливинилхлоридные (ХВ), полиуретановые (УР), полиакриловые (АК), поливинилацетатные (ВА), полиэтиленовые (ЭТ), поливинилацеталевые (ВЛ), алкидно-стирольные (МС), сополимеры винил хлорида (ХС), фторопласты (ФП), нитроцеллюлоза (НЦ), масла растительные (МА).

Классификация лакокрасочных материалов по назначению приведена в

таблице 13.

По внешнему виду лакокрасочные покрытия делят на четыре класса:

I. Поверхность ровная, гладкая однотонная (не допускаются дефекты,

видимые без применения увеличительных приборов).

II. Поверхность ровная, гладкая, однотонная или с характерным

рисунком (допускаются отдельные, видимые глазом следы зачистки,

риски, штрихи и т.д.).

III. Однотонная гладкая или с характерным рисунком (допускаются

отдельные видимые глазом соринки, следы зачистки, неровности

поверхности).

IV. Однотонная или с характерным рисунком (допускаются неровности,

связанные с состоянием окрашиваемой поверхности и др. видимые глазом

дефекты).

По условиям эксплуатации лакокрасочные покрытия классифицируют на

стойкие внутри помещений (П), атмосферостойкие (А), химически стойкие (в атмосфере агрессивных газов-Х, при воздействии кислот - ХК, при

воздействии щелочей - ХЩ), водостойкие (в пресной воде - В, в морской

воде - М), термостойкие (воздействие повышенных температур - Т0), маслостойкие (М), бензостойкие (Б), электроизоляционные (Э).

Таблица 13

Условные обозначения групп лакокрасочных материалов по назначению

| Группа лакокрасочных материалов | Назначение, характерные свойства | Обозначение групп |

| Атмосферостойкие | Наружное для любых климатических условий | |

| Стойкие внутри помещения | Внутри помещений | |

| Специальные | Для кожи, резины, пропитки тканей, светящиеся и др. | |

| Стойкие к различным средам агрессивным средам | Маслостойкие,кислостойкие, бензостойкие и др. | |

Термостойкие Термостойкие

| Не изменяющие свойств при температуре 60-5000С температуре 60-500°С | |

| Электроизоляционные | Электроизоляционные | |

| Грунтовки,лаки, полуфабрикаты | ||

| Шпатлевки |

Марка лакокрасочного материала состоит из пяти групп знаков:

1. Первая группа определяет вид и обозначается полным словом,

например «лак», «эмаль», «грунтовка», «шпатлевка».

2. Вторая группа определяет основное пленкообразующее, например, КФ, БТ и др. (см. выше).

3. Третья группа знаков определяет группу по назначению (см. таблицу 13).

4. Четвертая группа знаков определяет порядковый номер,

присвоенный данному материалу и обозначаются одной, двумя или

тремя цифрами.

5. Пятая группа знаков определяет цвет материала и пишется

полностью (для красок и эмалей).

Примеры: эмаль КО-84 черный 11 • Т0200 - термостойкая

кремнийорганическая эмаль черного цвета с термостойкостью 200

градусов по второму классу.

Лак ХС-76 11 ПХК - лаквинил-хлоридный номер 76 по

второму классу покрытия для эксплуатации в условиях воздействия кислот.

15.4.2. Подготовка поверхности под окраску

Окраска производится только на специально подготовленные

поверхности. Эта подготовка проводится различными способами:

1. Механические:

- механизированным инструментом. Применяется для удаления

заусениц, старой краски, следов коррозии. Осуществляется

металлическими щетками, шарошками, наждачными кругами

Применяется при небольших объемах работ;

- галтовка - обработка во вращающихся барабанах совместно с

абразивным материалом (кварцевый песок, стальная сечка, пемза,

корунд, битое стекло, наждак, стальные шарики, кусочки кожи и

дp.) Длительность галтовки зависит от толщины слоя окалины.

Применяют сухую или мокрую (2-3% раствор каустической соды

или серной кислоты и др.) галтовку. В случае мокрой галтовки

изделия после обработки тщательно промывают и просушивают;

-пескоструйная обработка (струей песка);

-гидроабразивная обработка (суспензией песка, абразивных зерен

пли молотого гранита под давлением).

2. Термический (газопламенный) применяется для удаления окалины, ржавчины и старой краски с поверхности крупногабаритных изделий. В результате нагрева и охлаждения окалина и ржавчина разрушаются и

затем легко удаляются механическими способами.

3. Химический - травление, обезжиривание или совместное травление и

обезжиривание.

4. Ультразвуковая очистка металлических изделий от загрязнений процесс очень эффективный, но дорогостоящий и поэтому рекомендуется для крупносерийного производства.

15.4.3. Нанесение лакокрасочных покрытий

Лакокрасочные покрытия можно наносить различными методами:

1. Окраска пневматическим краскораспылителем широко

применяется в промышленности для нанесения покрытий на изделия

любых pазмepoв и конфигурации. Мелкие капельки краски

(аэрозоль) силой сжатого воздуха наносится на поверхность.

2. Окраска в электрическом поле основана на том, что микрочастички

жидкого лакокрасочного материала, заряженные отрицательным

зарядом, в поле постоянного тока высокого напряжения, двигаясь по силовым линиям электрического поля осаждаются равномерным слоем по поверхности, заряженной положительно.

3. Окраска методом окунания заключается в погружении в

лакокрасочный материал. После вынимания из ванны с лакокрасочным материалом лишняя краска стекает с окрашиваемой поверхности. Поверхность должна быть простой формы, чтобы краска не задерживалась в различных карманах и неровностях.

4. Окраска обливом осуществляется вручную или механизированно,

излишняя краска стекает в краскоприемник и используется вторично. Этот способ близок к предыдущему.

5. Окраска струйным обливом с последующей выдержкой в парах

раствориmелей заключается в том, что изделие после облива

поступает в камеру, где создана определенная концентрация паров

растворителей. Это обеспечивает равномерное стекание излишков

краски и получение ровного покрытия без подтеков и наплывов.

6. Окраска безвоздушным pаспылением основана на том, что при

истечении из сопла с большой скоростью струя лакокрасочного

материала дробится на мельчайшие капельки. При этом практикуют

нагрев материала, который позволяет снизить его вязкость.

16. Окраска электроосаждением основана на перемещении частичек

пигментированного воторастворимого лакокрасочного материала на

металлическую поверхность детали под влиянием электрического заряда. Окраска производится в ванне где анодом является окрашиваемая деталь.

15.4.4. Сушка лакокрасочных покрытий

Свежеокрашенная поверхность подвергается сушке естественной при

15-350С или искусственной при 80-2000С.

Искусственная сушка осуществляется конвекционным (детали

нагревают горячим воздухом или продуктами сгорания в специальных

сушильных камерах) или терморадиационным способами (облучением

инфракрасными лучами, проникающими через пленку лакокрасочного

покрытия и поглощаемыми металлом детали). В результате нагрева металла

вторым способом сушка покрытия начинается с нижних слоев и

распространяется вверх по детали, что обеспечивает беспрепятственное

улетучивание растворителей. В качестве источника инфракрасных лучей

применяются нагревательные элементы, лампы накаливания и др.

Качество пленки покрытия зависит от температуры сушки, применение

горячей сушки улучшает адгезию (прочность связи с поверхностью),

стойкость к действию органических растворителей, кислот, щелочей и др.

веществ.

15.5. КЛЕЯЩИЕ МАТЕРИАЛЫ

15.5.1. Классификация клеящих материалов

Клеи это материалы, имеющие сложный состав и способные в результате химических реакций отверждаться с образованием прочной пленки, хорошо связанной с соединяемыми поверхностями.

Прочность клеевого соединения зависит от прочности механического соединения пленки клея с поверхностью детали.

Клеи позволяют соединять в неразъемные соединения различные по происхождению материалы.

Исходя из химической природы клеящих материалов, они разбиваются

на две большие группы:

1. Органического происхождения, например крахмал, казеин, костный клей и др. Они отличаются малой устойчивостью к влажности и микроорганизмам, применяются в основном в мебельной промышленности.

2. Синтетические, имеющие химическое происхождение. Они производятся на основе:

термопластичных полимеров (в эту группу входят отвержденные клеящие составы - полиакрилаты, полиизобутилен, поливинилхлорид, поливинилацетат и т.д., которые имеют сравнительно невысокие прочностные характеристики в условиях эксплуатации, особенно при повышенных температурах, они применяются для несиловых соединений металлов и неметаллических материалов;

термореактивных полимеров (в этой группе материалов отверждение идет за счет реакций поликонденсации или полимеризации, в результате которых получается прочные и теплостойкие клеевые соединения, они применяются при изготовлении силовых конструкций из металлов и неметаллических материалов). К ним относятся фенолформальдегидные, эпоксидные, полиуретановые, полиэфирные, карбамидные и др.

По областям применения клеящие материалы разделяют на следующие

группы:

1. Для склеивания металлов между собой и с неметаллическими

материалами.

2. Для склеивания пенопластов и древесных материалов.

3. Для склеивания резин и приклеивания их к металлам.

4. Для приклеивания тканей, теплоизоляции и других неметаллических

материалов.

5. Для склеивания органического стекла и приклеивания к нему

различных материалов.

15.5.2. Свойства клеящих материалов

Клеящие материалы имеют сложный состав, в который входят:

1. Связующее вещество необходимо получить в жидком (вязкотекучем) состоянии, чтобы хорошо перемешивать с другими ингридиентами, хорошо смачивать склеиваемые поверхности, легко заполнять их поры и капилляры, иметь хорошую адгезию со склеиваемыми материалами.

2. Растворители предназначены для перевода связующего в необходимую степень вязкости, обеспечивающую перемешивание составляющих и хорошую жидкотекучесть.

3. Активаторы это вещества улучшающие адгезию к склеиваемым поверхностям, часто вводятся перед применением.

4. Отвердители обеспечивают химическую реакцию перевода жидкого клея в твердое состояние.

5. Катализаторы вводятся только в реактопласты для ускорения химических реакций отверждения.

6. Пластификаторы снижают хрупкость клеевой пленки за счет увеличения подвижности и гибкости макромолекул.

7. Стабилизаторы предназначены для снижения процессов старения клеевой пленки в процессе эксплуатации.

Главным свойством клеящих материалов является прочность клеевого

соединения и изменение прочности в зависимости от рабочей температуры

изделия. Указанные характеристики зависят главным образом от химической основы материалов.

Основой клеев с теплостойкостью до 60-80°С являются полиуретаны,

поливинилцетали, полиамиды, эпоксидные полимеры.

Эпоксидные полимеры являются и главной составной часгью клеев с

теплостойкостью 100-1500С.

Фенолформальдегидные смолы, модифицированные синтетическими

каучуками и термопластами составляют основу клеев с теплостойкостью до

200-350°С.

Высокотеплостойкие (до 700-1000°С) клеи разработаны на основе

кремний органических соединений.

Прочность клееного соединения оценивается прочностью на отрыв,

длительной прочностью и усталостной прочностью.

Марок клеев имеется большое количество При выборе клеевых

материалов руководствуются необходимыми прочностными характеристиками при температурном режиме работы соединения и вида склеиваемых материалов.

15.5.2. Технологический процесс склеивания и испытания на прочность клеевых соединений

Типичный процесс склеивания можно разделить на следующие основные стадии:

1. Превращение клеящего вещества в состояние, пригодное для нанесения на поверхность склеиваемого материала (растворение, расплавление, частичная полимеризация и т.д.).

2. Подготовка поверхности склеиваемых материалов (придание

шероховатости, различные виды химической или механической

обработки, обезжиривание и т.д.) и нанесение клеящего вещества.

3. Превращение клеящего вещества в клеевой слой, прочно соединяющий склеиваемые материалы при соответствующем температурном режиме, давлении, выдержке и т.д.

Для каждого конкретного случая все эти стадии подбираются

индивидуально.

Главным требованием в процессе склеивания является качественная подготовка поверхностей склеивания, которая обеспечивает хорошее механическое сцепление клеевой пленки.

При выборе клеящих материалов для соединения деталей в серийном

производстве производятся испытания качества соединений и проводится

постоянный контроль за качеством.

Испытания механической прочности клеевого соединения можно

разделить на три группы:

1. Лабораторные испытания на образцах.

2. Статические и динамические испытания изделий, агрегатов, узлов и

деталей на устройствах, воспроизводящих частично или полностью

эксплуатационные нагрузки.

3. Эксплуатационные испытания.

Контроль качества клеевых соединений в готовых изделиях

осуществляется осмотром соединений, простукиванием и с помощью

специальный приборов.

ЛЕКЦИЯ 16. КОРРОЗИЯ MEТАЛЛОВ И СПЛАВОВ

Процесс разрушения поверхности металлических изделий под

воздействием внешней среды называют коррозией. Этот процесс наносит

колоссальный ущерб народному хозяйству т.к. около 10-12% ежегодного

производства черных металлов из-за коррозии теряется. С одной стороны

применение в технике в подавляющем большинстве черных металлов

низкого качества оправдывается их дешевизной, но с другой

стороны их применение утяжеляет технические изделия и в конечном итоге

удорожает топливно-энергетические и др. экономические показатели

эксплуатации. Коррозия еще более обостряет сложившуюся ситуацию.

В зависимости от механизма процесса коррозия может быть химическая или электрохимическая.

16.1. Химическая коррозия

Поверхностное разрушение металла под воздействием агрессивных

сред называют химической коррозией.

Химическая коррозия происходит по законам химической кинетики,

например, процесс окисления под действием высоких температур процесс окисления и растворения металла жидкими агрессивными средами-

кислотами, щелочами, спиртами и т.д.

В процессе химическoro разрушения на поверхности металла образуется

пленка продуктов разрушения, часто эта пленка предохраняет от дальнейшего разрушения. Например, окисная пленка алюминия, образовавшись на поверхности, обеспечивает эффективную защиту от дальнейшего разрушения и на этом основано применение плакирования многих изделий алюминием. Такие же плотные пленки образуются на поверхности свинца, олова, никеля и хрома.

На поверхности железа, магния, бария и т.д. образуются рыхлые пленки, которые по мере образования отслаиваются, особенно при повышенной температуре.

16.2. Электрохимическая коррозия

Электрохимическая коррозия происходит в различных водных растворах, проводящих электрический ток. Это наиболее распространенный тип коррозии т.к. в последние десятилетия заметно повысилась кислотность

пресных вод и даже атмосферные осадки имеют повышенную кислотность и

проводят электрический ток.

Сущность механизма электрохимической коррозии заключается в том, что атомы металла под воздействием электролита переходят в раствор, оставляя в металле эквивалентное количество электронов (т.е. незащищенная поверхность металла буквально смывается дождевой водой).

Скорость процесса электрохимической коррозии зависит от величины

электродного потенциала величина которого зависит от материала. Каждый

металл имеет свой электродный потенциал и в электролитных средах

разнородные металлы образуют гальваническую пару с определенной

разностью потенциалов. Металл, обладающий более oтpицательным потенциалом является анодом и самопроизвольно растворяется в

электролите.

В паре металлов железо-цинк цинк имеет больший отрицательный

|потенциал и в электролите растворяется быстрее железа предохраняя тем самым его от коррозии. В паре алюминий -магний первым растворяется

магний.

В ряде случаев разрушение в результате электрохимической коррозии

проникает глубоко под поверхность и вызывает разрушения по границам

зерен металла (интеркристаллическая коррозия). Этот процесс еще более

обостряется в процессе знакопеременных нагрузок когда растягивающие

нагрузки способствуют более глубокому проникновению электролита. В

течение времени этот процесс приводит к появлению микротрещин, а затем и трещин. Такoe разрушение называют коррозионным растрескиванием.

Такому износу подвергаются, например, подшипники.

16.3. Способы предотвращения коррозии

Для защиты от коррозии металлов необходимо проводить следующие

мероприятия:

- Правильно выбирать химический состав и структуру металлов и их

сплавов для конкретных условий работы.

- При конструировании изделий предусматривать свободный сток

жидкости с их поверхности.

- Подбирать, сопрягающиеся детали в изделиях из близких по

электродным показателям материалов.

- Обеспечивать поверхностную защиту металлов от агрессивных сред.

- Следить в процессе эк