Свариваемостью называется свойство или сочетание свойств металлов образовывать при установленной технологии сварки неразъемное соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия.

Различают физическую и технологическую свариваемость. Физическая свариваемость – свойство материалов давать монолитное соединение с химической связью. Такой свариваемостью обладают практически все технические сплавы и чистые металлы, а также ряд сочетаний металлов с неметаллами. Технологическая свариваемость – технологическая характеристика металла, определяющая его реакцию на воздействие сварки и способность при этом образовывать сварное соединение с заданными эксплуатационными свойствами.

Свариваемость металла зависит от его химических и физических свойств, кристаллической решетки, степени легирования, наличия примесей и других факторов.

Основные показатели свариваемости металлов и их сплавов:

• окисляемость при сварочном нагреве, зависящая от химической активности металла;

• чувствительность к тепловому воздействию сварки, которая характеризуется склонностью металла к росту зерна, структурным и фазовым изменениям в шве и зоне термического влияния, изменениям прочностных и пластических свойств;

• сопротивляемость образованию горячих трещин;

• сопротивляемость образованию холодных трещин при сварке;

• чувствительность к образованию пор;

• соответствие свойств сварного соединения заданным эксплуатационным требованиям.

Кроме перечисленных основных показателей свариваемости имеются еще показатели, от которых зависит качество сварных соединений. К ним относят качество формирования сварного шва, величину собственных напряжений, величину деформаций и коробления свариваемых материалов и изделий.

Окисляемость металла при сварке определяется химическими свойствами свариваемого материала. Чем химически активнее металл, тем больше его склонность к окислению и тем выше должно быть качество защиты при сварке. Это особенно наглядно видно на примере железоуглеродистых сплавов.

Как известно, сталь в основном состоит из железа с неизменной примесью углерода. По содержанию углерода стали разделяются на: низкоуглеродистые (до 0,25 % С); среднеуглеродистые (0,25—0,4 % С); высокоуглеродистые (0,46—0,9 % С).

Хорошо свариваются низкоуглеродистые стали, широко применяемые для строительных конструкций. Сварка среднеуглеродистых сталей возможна при условии соблюдения особой технологии, включающей, как правило, предварительный прогрев и последующую термообработку, устраняющие закалку соединения. Ручная дуговая сварка высокоуглеродистых сталей не рекомендуется. Она возможна только при соблюдении технологии, которая, однако, не всегда обеспечивает получение соединения, равнопрочного основному металлу.

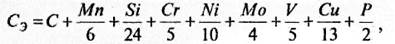

Кроме углерода в стали и шве содержатся Мn и Si, попадающие в металл в процессе раскисления. Для повышения прочностных характеристик и приобретения особых свойств стали (коррозионной стойкости, жаропрочности и т. п.) применяют легирование металла различными полезными элементами, которые, улучшая его свойства, вместе с тем ухудшают его свариваемость. Легированные стали разделяются в зависимости от содержания легирующих элементов на: низколегированные (не более 2,5 %); легированные (2,5— 10 %) и высоколегированные (более 10 %). Свариваемость стали можно приближенно определить по количеству легирующих элементов, эквивалентных (приравненных) углероду, по формуле

где Сэ – эквивалент углерода, %;

С, Mn, Si и др. – содержание в стали этих элементов, %.

При Сэ< 0,35 % сталь хорошо сваривается, а при толщине свариваемых элементов до 8 мм хорошо сваривается при Сэ до 0,5 %. При большей толщине металла или при Сэ > 0,35 % требуются предварительный подогрев и даже последующая термообработка или другие технологические методы сварки.

Марганца в стали содержится обычно 0,3–0,8 %, что не затрудняет сварку. Однако при повышенном содержании марганца (1,8–2,5 %) прочность, твердость и закаливаемость стали возрастают, и это способствует образованию трещин. При сварке высокомарганцовистых сталей (11–16 % Мn) происходит выгорание марганца, если не принять меры по его восполнению через электродное покрытие, флюсы и др.

Хром увеличивает прочность стали, повышает ее устойчивость против коррозии и длительного воздействие высоких температур. Однако с увеличением содержания хрома возрастает закаливаемость сталей и ухудшается их свариваемость.

Никель повышает прочность, пластичность и коррозионную стойкость стали, улучшает свариваемость. Однако при сварке требуется защита от воздействия кислорода воздуха во избежание выгорания никеля.

Титан повышает прочность, ударную вязкость стали, улучшает ее свариваемость, способствует измельчению зерен при кристаллизации металла. При сварке связывает углерод, препятствуя образованию карбидов хрома по границам зерен и возникновению межкристаллитной коррозии металла сварного соединения хромсодержащих сталей.

Кремний содержится в обычной углеродистой стали в пределах 0,02—0,3 % и существенного влияния на свариваемость не оказывает. При повышенном содержании (0,8— 1,5 %) кремний затрудняет сварку, так как придает стали жидко текучесть и образует тугоплавкие окислы и шлаки.

Сера является самой вредной примесью стали. Сера, соединяясь с железом, образует сульфид железа FeS, которой является вредной примесью в металле шва. Сульфид железа в период кристаллизации сварочной ванны образует эвтектику FeS — Fe, имеющую меньшую, чем сталь, температуру плавления (940°С) и малую растворимость в жидкой стали. Это является причиной образования горячих трещин, поскольку эвтектика при кристаллизации располагается между зернами стали.

Фосфор является также вредной примесью стали. Содержание фосфора в стали доходит до 0,05 %. Фосфор ухудшает свариваемость стали, так как образует хрупкое фосфористое железо, придает стали хладноломкость.

Свариваемость стали принято оценивать по следующим показателям:

• склонности металла шва к образованию горячих и холодных трещин;

• склонности к изменению структуры в околошовной зоне и к образованию закалочных структур;

• физико-механическим качествам сварочного соединения;

• соответствию специальных свойств сварного соединения техническим условиям.

Для определения свариваемости изготовляют образцы, на которые наплавляются по одному валику. Обработанные и протравленные образцы подвергают макро- и микроисследованиям, а затем механическим испытаниям на загиб и ударную вязкость. Результаты исследования позволяют не только оценить свариваемость стали, но и установить оптимальные режимы сварки.

Сталь считается сваривающейся хорошо, если трещины отсутствуют; удовлетворительно, если трещины образуются при охлаждении водой, но отсутствуют при охлаждении воздухом; ограниченно, если сталь для предупреждения образования трещин требует предварительного подогрева до 100–150°С и охлаждения на воздухе. Плохо сваривающиеся стали требуют предварительного подогрева до 300°С и выше.

При сварке могут возникать горячие и холодные трещины в металле шва и в околошовной зоне.

Горячие трещины – хрупкие межкристаллические разрушения металла шва и околошовной зоны, возникающие в твердожидком состоянии в процессе кристаллизации, а также при высоких температурах в твердом состоянии.

При кристаллизации жидкий металл шва сначала переходит в жидко-твердое, а затем в твердо-жидкое и, наконец, в твердое состояние. В твердожидком состоянии образуется скелет из кристаллитов затвердевшего металла (твердой фазы), в промежутках которого находится жидкий металл, который в таком состоянии обладает очень низкими пластичностью и прочностью.

Усадка шва и линейное сокращение нагретого металла в сварном соединении при охлаждении могут привести к образованию горячих трещин. Горячие трещины могут образовываться как вдоль, так и поперек шва.

Холодные трещины – локальные межкристаллические разрушения, образующиеся в сварных соединениях преимущественно при нормальной температуре, а также при температурах ниже 200°С. Причины возникновения холодных трещин при сварке следующие:

• охрупчивание металла вследствие закалочных процессов при быстром его охлаждении;

• остаточные напряжения, возникающие в сварных соединениях;

• повышенное содержание водорода в сварных швах, который усиливает неблагоприятное действие первых двух главных причин.

Методы борьбы с холодными трещинами основываются на уменьшении степени подкалки металла, снятии остаточных напряжений, ограничении содержания водорода. Наиболее эффективным средством для этого является подогрев металла перед сваркой и замедленное охлаждение после сварки.

Необходимость подогрева и замедленного охлаждения металла сварного шва можно оценить по эквивалентному содержанию углерода Сэкв.

По величине Сэкв все стали можно разделить условно на четыре группы:

1. Сэкв< 0,25. Хорошо сваривающиеся стали, которые не дают трещин при сварке обычным способом без термообработки.

2. Сэкв = 0,25–0,35. Удовлетворительно сваривающиеся стали, которые допускают сварку без появления трещин в нормальных производственных условиях, т. е. при окружающей температуре выше 0°С, отсутствии ветра и пр.

3. Сэкв = 0,35–0,45. Ограниченно сваривающиеся стали, которые склонны к образованию трещин при сварке в обычных условиях. При сварке таких сталей необходим предварительный подогрев до 100–200°С. Большинство сталей этой группы подвергают термообработке и после сварки.

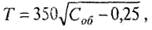

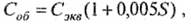

4.Сэкв > 0,45. Такие стаkи склонны к образованию холодных трещин при сварке. Их можно сваривать только с предварительным подогревом, подогревом в процессе сварки и последующей термообработкой. Температуру предварительного подогрева можно рассчитать по формуле:

где Соб – общий эквивалент углерода.

S – толщина свариваемого металла, мм.

Технология сварки (вид сварки, сварочные материалы, техника сварки) выбирается в зависимости от основного показателя свариваемости (или сочетаний нескольких показателей) для каждого конкретного материала.