СОДЕРЖАНИЕ

1 РАСЧЕТ ГОРЕНИЯ ТОПЛИВА………………………………………….4

2 СОСТАВЛЕНИЕ ТЕПЛОВОГО БАЛАНСА ТЕПЛОТЕХНОЛОГИЧЕСКОЙ УСТАНОВКИ…………………………8

3 РАСЧЕТ ТРУБЧАТОГО СТАЛЬНОГО ПЕТЛЕВОГО РЕКУПЕРАТОРА МЕТОДИЧЕСКОЙ ПЕЧИ………………………….15

Приложение 1 Исходные данные к задаче 1…………………………..23

Приложение 2 Исходные данные к задаче 2……………………..……...24

Приложение 3 Исходные данные к задаче 1……………….…………....27

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ……………………………...31

1 РАСЧЕТ ГОРЕНИЯ ТОПЛИВА

Рассчитать действительно необходимое количество воздуха Lд с коэффициентом расхода a, объем и состав продуктов сгорания Vд при сжигании 1 м3 влажного газа следующего состава, %: СН4, H2, O2, N2, CO, CO2, H2O, H2S, в сухом воздухе следующего состава, %: Oв2, Nв2. Рассчитать материальный баланс процесса сжигания топлива.

Исходные данные для расчета представлены в приложении 1.

Исходные данные для расчета:

Состав газа, %: CH4–25; H2–20; CO–20; H2S–10; O2–10; N2–5; CO2–5; H2O–5. Состав сухого воздуха, %: Oв2=25, Nв2=79; α=1,1.

Реакции сжигания горючих компонентов топлива:

CH4+2O2=CO2+2H2O;

H2+0,5O2=H2O;

CO+0,5O2=CO2;

H2S+ 1,5O2=SO2+ H2O.

Теоретически необходимое количество воздуха:

Количество кислорода для сжигания газа:

Для определения количества кислорода воспользуемся стехеометрическими уравнениями реакций горения. Так, для сжигания 1м3 CH4 необходимо 2м3 кислорода и в результате получим 1м3CO2+2м3H2O. Тогда, при сжигании 0,25м3CH4 необходимо 2×0,25м3 кислорода и получаем 0,25м3CO2 и 2×0,25м3H2O. По аналогии определяем количество кислорода на сжигание H2, CO и H2S:

При сжигании 0,2м3H2 ® 0,5×0,2м3O2 = 0,2м3H2O;

При сжигании 0,2м3CO ® 0,5×0,2м3O2 = 0,2м3СО2;

|

|

При сжигании 0,1м3H2S ® 1,5×0,1м3О2 =0,1м3SO2+0,1м3H2O.

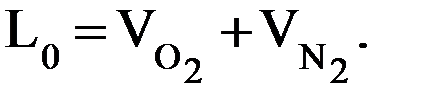

Суммарное количество кислорода:

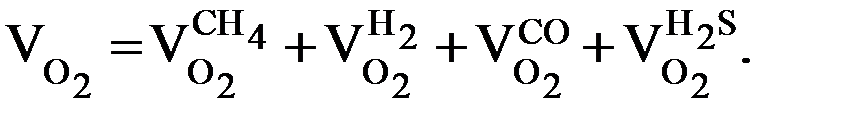

Расчетное количество кислорода:

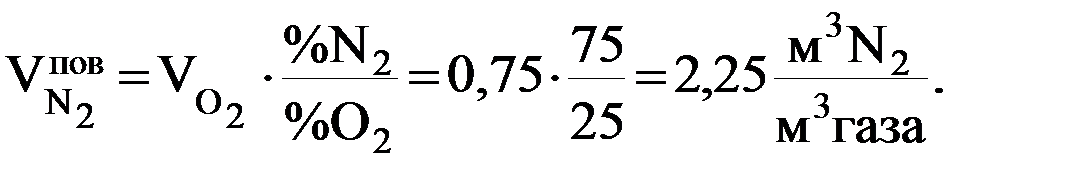

Теоретически необходимое количество азота:

Теоретически необходимое количество воздуха:

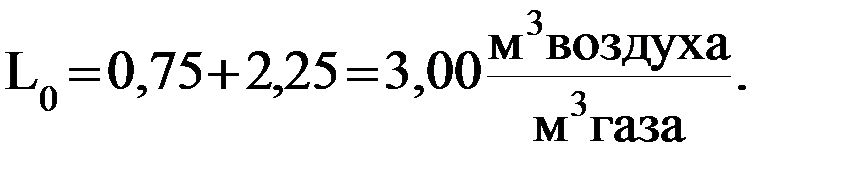

Действительно необходимое количество воздуха:

Действительное количество влажного воздуха:

Влагосодержание воздуха dв, г/м3 определяется по таблице 1 в зависимости от температуры воздуха.

Таблица1 – Влагосодержание воздуха

| t, °С | |||||

| dв, г/м3 | 4,8 | 9,8 | 18,9 | 35,1 | 63,1 |

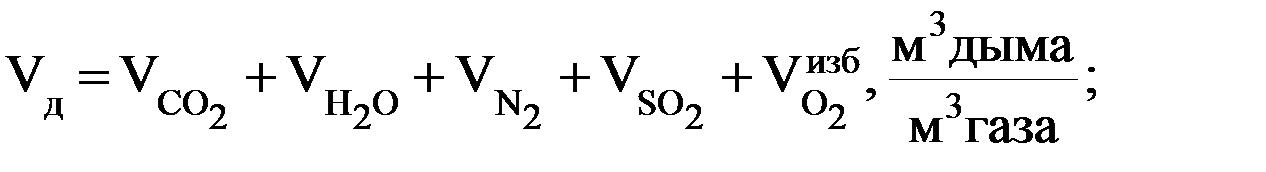

Количество продуктов сгорания:

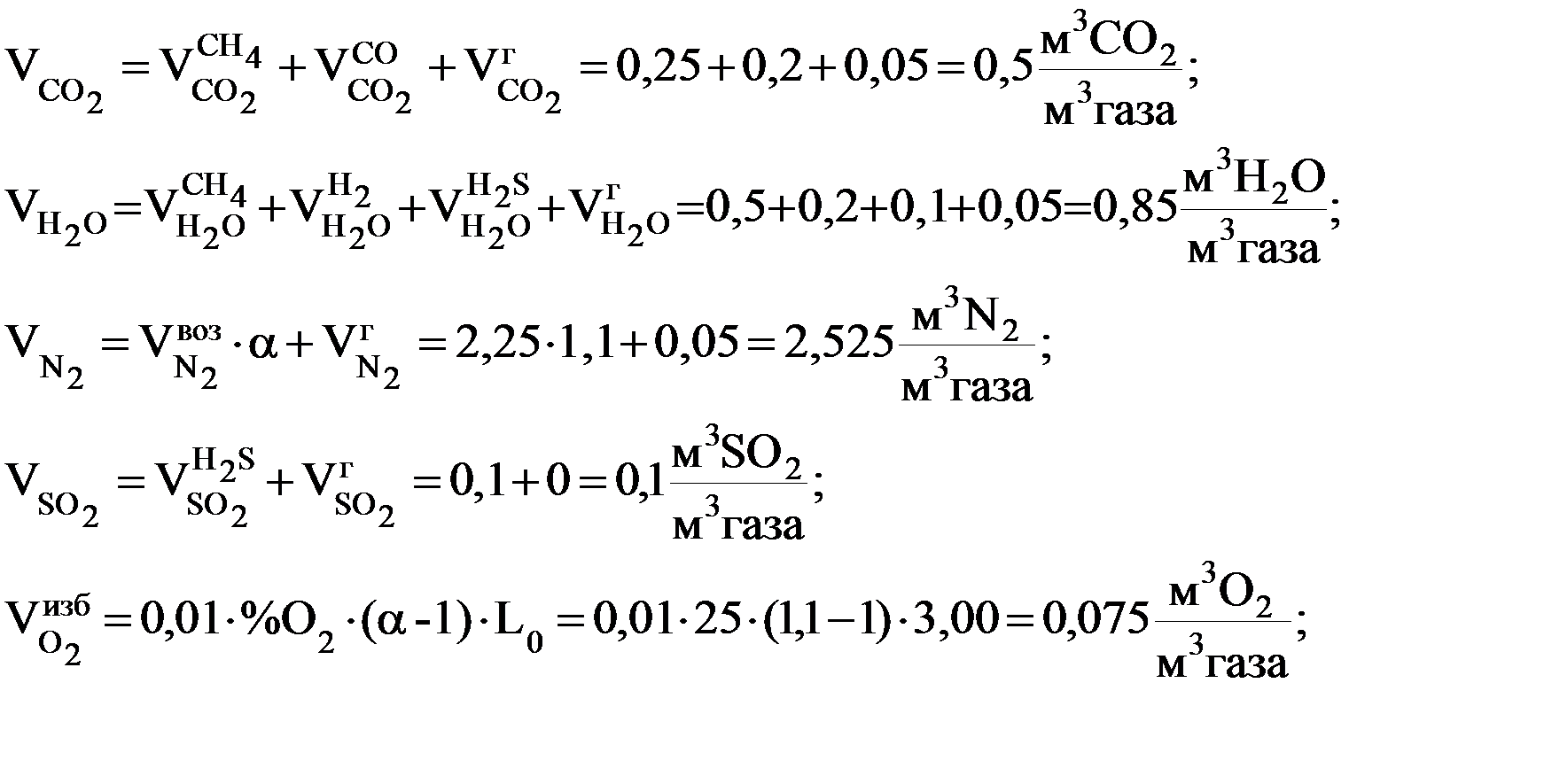

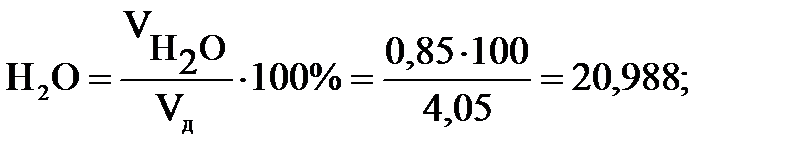

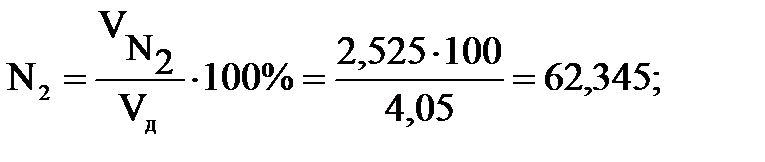

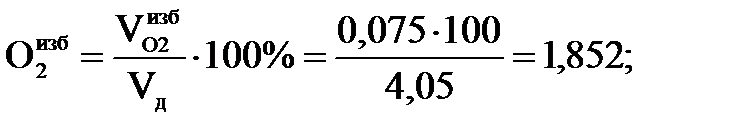

Состав продуктов сгорания, %:

S100

Чтобы проверить правильность расчетов, составим материальный баланс горения топлива.

а) Доходные статьи баланса, кг:

масса топлива: mг=rг×Vг. Vг= 1 м3.

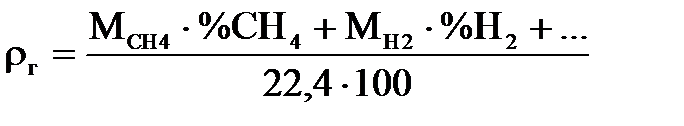

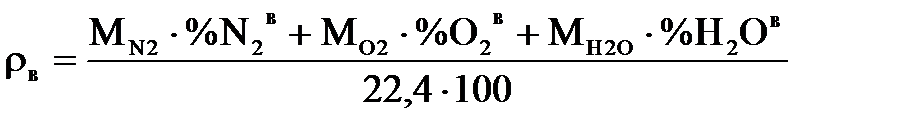

Плотность газа определяется по следующей формуле по составу газа, кг/м3:

;

;

Масса воздуха определяется по следующей формуле по составу влажного воздуха: mв=rв×  .

.

Плотность воздуха, кг/м3:  .

.

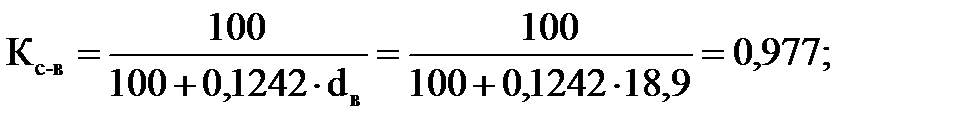

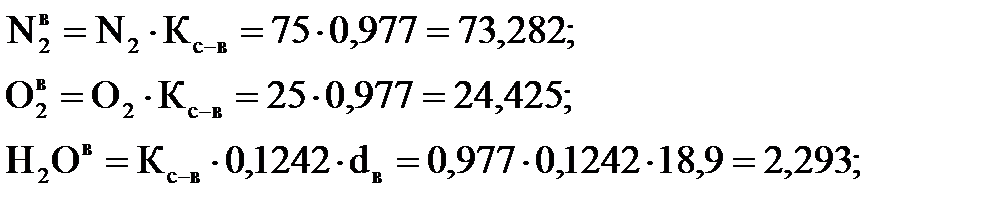

Пересчет сухого воздуха на влажный.

Коэффициент пересчета сухого воздуха на влажный:

Состав влажного воздуха, %:

S100

Прибыльная масса: mприх= mг+ mв, кг.

б) Расходные статьи баланса, кг:

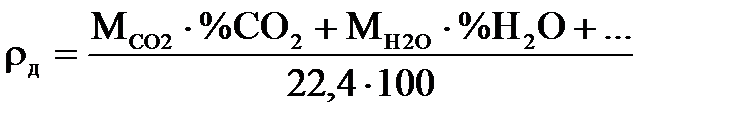

масса продуктов сгорания: mд=rд×Vд,

где плотность продуктов сгорания определяется по их составу, кг/м3:

, кг/м3;

, кг/м3;

Расходная масса: mрасх= mд, кг.

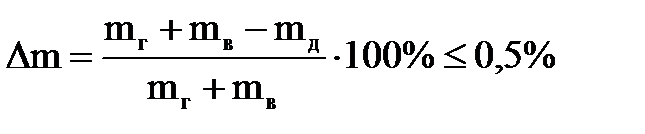

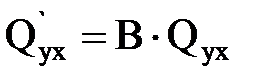

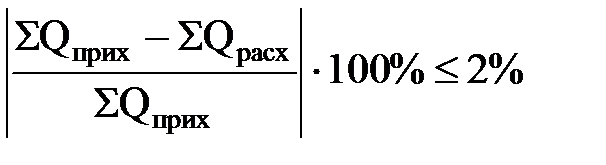

в) Невязка материального баланса, %:

.

.

2. СОСТАВЛЕНИЕ ТЕПЛОВОГО БАЛАНСА ТЕПЛОТЕХНОЛОГИЧЕСКОЙ УСТАНОВКИ

|

|

Определить расход топлива и общую тепловую мощность трехзонной методической печи для нагрева заготовок под прокатку. Составить тепловой баланс.

Исходные данные для расчета предоставлены в приложении 2.

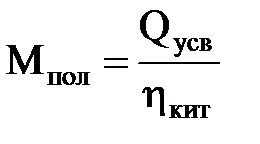

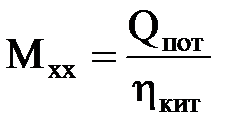

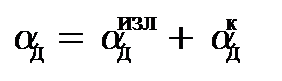

Общая тепловая мощность:

,

,

где  - полезная тепловая мощность, МВт;

- полезная тепловая мощность, МВт;

- мощность холостого хода, МВт.

- мощность холостого хода, МВт.

;

;

,

,

где  - тепло, идущее на нагрев металла, МВт;

- тепло, идущее на нагрев металла, МВт;

- тепло,необходимое для покрытия тепловых потерь в печи, МВт;

- тепло,необходимое для покрытия тепловых потерь в печи, МВт;

- коэффициент использования тепла топлива.

- коэффициент использования тепла топлива.

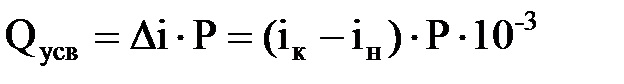

Тепло, идущее на нагрев металла, определяется по следующей зависимости:

,

,

где Р – производительность печи, кг/с;

Δi – приращение теплсодержания металла, кДж/кг.

[1, с.74];

[1, с.74];  .

.

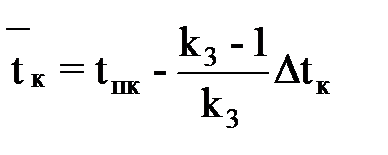

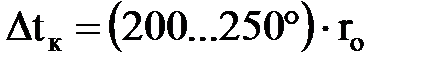

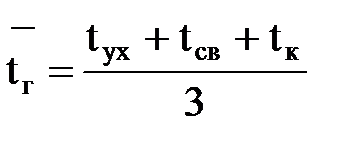

Температура нагрева (температура поверхности в конце нагрева  ) принимается в зависимости от марки стали по литературе [1, с.350-353]. Перепад температур в конце нагрева рассчитывается по формуле:

) принимается в зависимости от марки стали по литературе [1, с.350-353]. Перепад температур в конце нагрева рассчитывается по формуле:  , где rо - расчетная толщина прогреваемого слоя - допустимый градиент температур (rо=μ·S). Коэффициет несиметричности для двухстороннего нагрева на водоохлаждаемых трубах методической толкающей печи μ=0,55-0,6. Величину Δt округлить до 5°С в меньшую сторону. Для условия нагрева металла принимаем коэффициент усреднения температуры по сечению тела

, где rо - расчетная толщина прогреваемого слоя - допустимый градиент температур (rо=μ·S). Коэффициет несиметричности для двухстороннего нагрева на водоохлаждаемых трубах методической толкающей печи μ=0,55-0,6. Величину Δt округлить до 5°С в меньшую сторону. Для условия нагрева металла принимаем коэффициент усреднения температуры по сечению тела  = 2,75 [1, с.316].

= 2,75 [1, с.316].

,

,

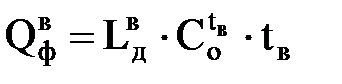

де  – физическое тепло подогрева воздуха, кДж/м3:

– физическое тепло подогрева воздуха, кДж/м3:  ,

,

де  – действительный расход влажного воздуха, м3/м3;

– действительный расход влажного воздуха, м3/м3;

– теплоемкость влажного воздуха в интервале от 0 до температуры подогрева воздуха, кДж/м3К [1, с.24];

– теплоемкость влажного воздуха в интервале от 0 до температуры подогрева воздуха, кДж/м3К [1, с.24];

- температура подогрева воздуха, °С;

- температура подогрева воздуха, °С;

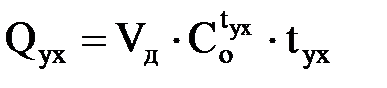

- тепло уходящих газов, кДж/м3:

- тепло уходящих газов, кДж/м3:  ,

,

где  - объем продуктов сгорания, м3/м3;

- объем продуктов сгорания, м3/м3;

– теплоемкость уходящих газов (продуктов сгорания) в интервале температур от 0 до температуры отходящих газов, кДж/м3К [1, с.24];

– теплоемкость уходящих газов (продуктов сгорания) в интервале температур от 0 до температуры отходящих газов, кДж/м3К [1, с.24];

|

|

- температура уходящих газов, °С. При нагреве металла под прокатку температуру уходящих газов можно выбрать,

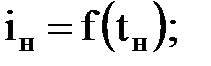

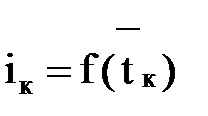

- температура уходящих газов, °С. При нагреве металла под прокатку температуру уходящих газов можно выбрать,  .

.

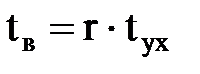

Температура подогрева воздуха определяется по следующей зависимости:

, де r = 0,3...0,4 – коэффициент рекуперации тепла.

, де r = 0,3...0,4 – коэффициент рекуперации тепла.

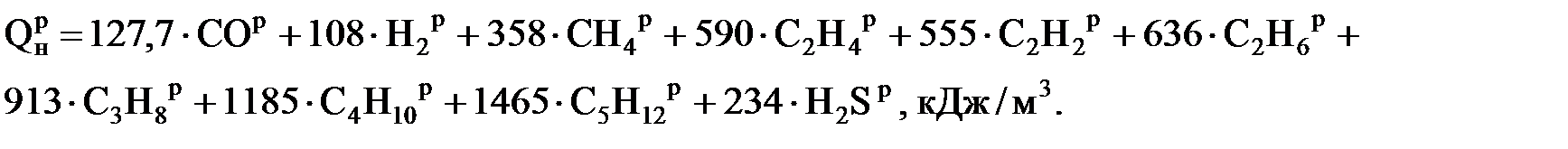

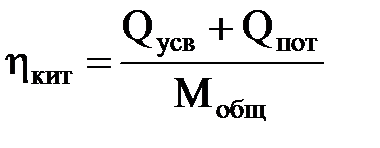

Каллорийнсть топлива определяется по рабочему составу газа по следующей формуле:

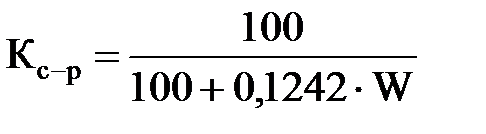

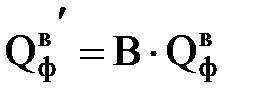

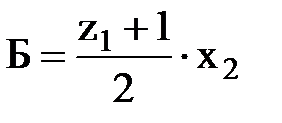

Пересчет сухого состава газа на рабочий:

Коэффициент перерасчета:  .

.

Рабочий состав газа, %:

СОр = Кс-р·СОс

..........................

Н2Ор=0,1242·Кс-р

__________________

Σ=100%

Влагосодержание сухого газа W, г/м3 можно принять:

- для доменного газа – 45,

- для коксового газа – 35,

- для природного газа – 15.

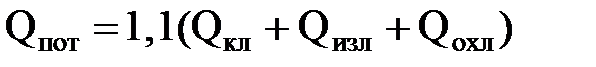

Тепловые потери в рабочем пространстве печи определяются по формуле:

,

,

где  - потери тепла теплопроводностью через кладку печи, МВт;

- потери тепла теплопроводностью через кладку печи, МВт;

- потери тепла излучением через открытые окна, щели, отверстия печи, МВт;

- потери тепла излучением через открытые окна, щели, отверстия печи, МВт;

- потери тепла в охлаждаемых элементах, МВт.

- потери тепла в охлаждаемых элементах, МВт.

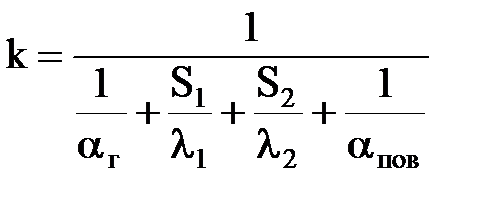

Прежде чем приступить к расчету теплових потерь, необходимо выбрать толщину огнеупорной и теплоизоляционной кладки по температуре с учетом особенностей нагреваемого материала. Для упрощения расчетов кладку можно принять двухслойной: рабочий слой толщиной  1=350 мм и теплоизоляционный слой толщиной

1=350 мм и теплоизоляционный слой толщиной  2=115 мм.

2=115 мм.

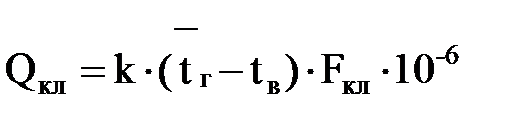

Потери тепла теплопроводности через кладку:

,

,

где  - средняя температура газов в рабочем пространстве, °С;

- средняя температура газов в рабочем пространстве, °С;

-температура окружающего воздуха,°С, можно принять

-температура окружающего воздуха,°С, можно принять

=20°С;

=20°С;

- внешняя поверхность кладки, м2;

- внешняя поверхность кладки, м2;

k – коэффициент теплопередачи, Вт/(м2К);

.

.

Коэффициент теплоотдачи  і

і  можно принять следующими:

можно принять следующими:

≈ 100 Вт/м2К;

≈ 100 Вт/м2К;  ≈ 10...15Вт/м2К.

≈ 10...15Вт/м2К.

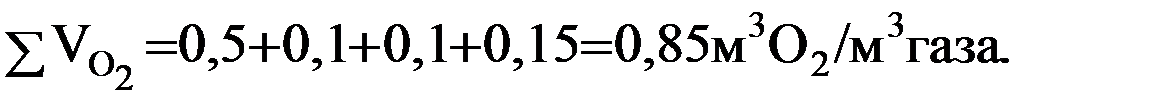

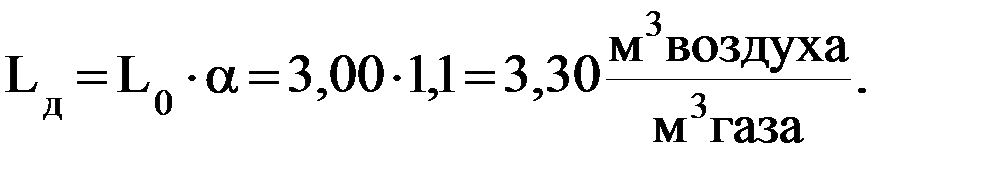

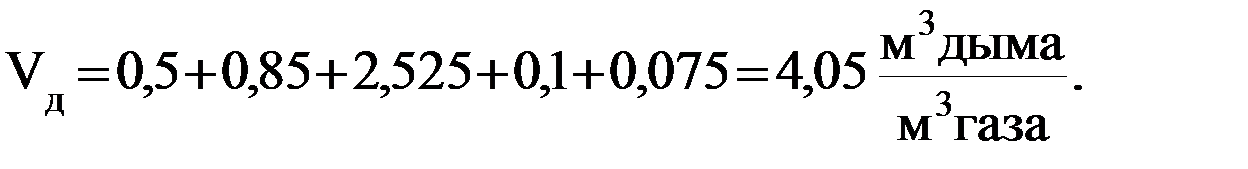

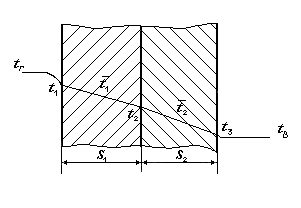

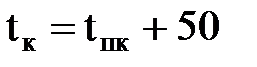

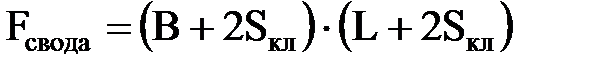

Коэффициент теплопроводности каждого слоя определяется по средней температуре соответствующего слоя (рис.1).

| Рисунок 1 – Схема изменения температуры по толщине стенки |

;

;  ,

,

где  - средняя температура газов

- средняя температура газов  .

.

В сварочной (нагревательной) зоне нагрев осуществляется при постоянной температуре печи, а в томильной зоне при постоянной температуре поверхности. Температуру в сварочной (нагревательной) зоне рекомендуется выбирать на 150-250°С выше конечной температуры металла, то етсь  , а температуру газов в конце томильной зоны можно принять на 50°С выше конечной температуры металла, то есть

, а температуру газов в конце томильной зоны можно принять на 50°С выше конечной температуры металла, то есть  . Коэффициенты теплопроводности λ выбирают в зависимости от материалов огнеупорной [1, с.132] и теплоизоляционной кладки [1, с.150-151]. Площадь внешняй поверхности кладки определяется по следующим формулам:

. Коэффициенты теплопроводности λ выбирают в зависимости от материалов огнеупорной [1, с.132] и теплоизоляционной кладки [1, с.150-151]. Площадь внешняй поверхности кладки определяется по следующим формулам:

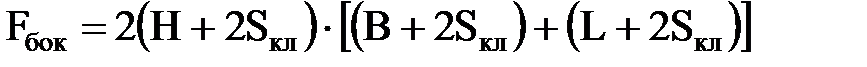

;

;

,

,

где H-среднее растояние от свода до уровня пода, можно выбрать Н=2,2-2,5м;

L- общая длина печи, L=33-35 м;

В- ширина печи,  , м;

, м;

z – число рядов заготовок в печи (принимаем z =2);

δ=0,25-0,3 м – ширина зазора между торцами заготовок и кладки;

ℓ - длина заготовок, м;

, м.

, м.

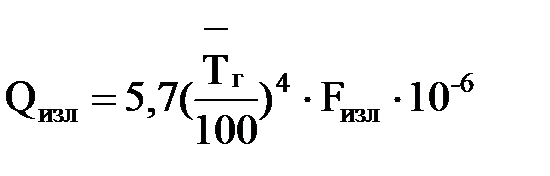

Потери тепла излучением, МВт,

де  - поверхность, по которой происходят потери тепла излучением

- поверхность, по которой происходят потери тепла излучением  =(3,6-3,8 м2).

=(3,6-3,8 м2).

Потери тепла с охлаждающей водой.

Основным источником потерь тепла с охлаждающей водой в методической печи являются глиссажные водоохлаждаемые трубы в методической и сварочной зонах.

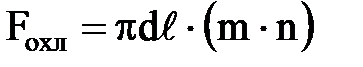

Обычно устанавливают продольные трубы на расстоянии 1200 мм друг для друга и опорные сдвоенные трубы на расстоянии 2000 мм. Внешний диаметр всех труб можно принять равным 76 мм. Длина одной трубы ℓ=4000-5000 мм.

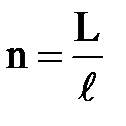

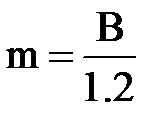

Количество труб:

- по длине печи  (принять большее значение);

(принять большее значение);

- по ширине печи

Всего труб - m·n. Таким образом, внешняя поверхность всех труб:

, м2.

, м2.

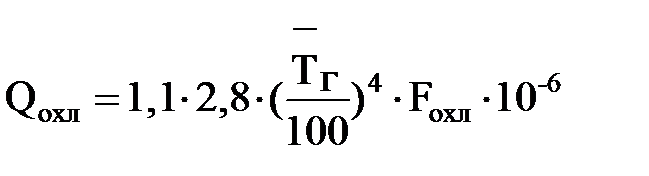

, МВт.

, МВт.

Коэффициентом 1,1 учитывают потери тепла в других водоохлаждаемых элементах (отбойниках, крышках и т.п.).

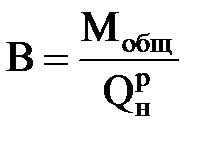

Общий расход топлива, м3/c:  .

.

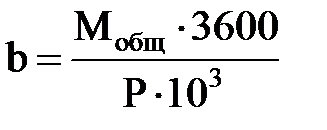

Удельный расход тепла, МДж/кг:  .

.

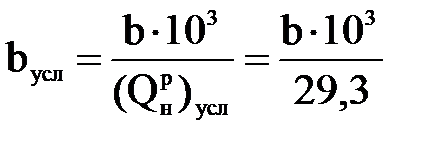

Удельный расход условного топлива, кг у.п./т:  .

.

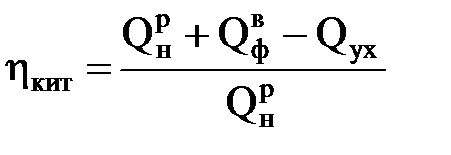

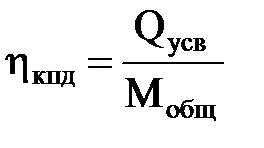

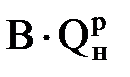

Коэффициент полезного действия  .

.

Коэффициент использоввания тепла топлива  .

.

Тепловой баланс печи сводится в таблицу 2.

Таблица 2 – Тепловой баланс печи

| Статьи | Приход тепла | Статьи | Расход тепла | ||

| МВт | % | МВт | % | ||

Химическое тепло горения топлива

| Тепло, идущее на нагрев маталла

| ||||

Физическое тепло подогрева воздуха

| Тепловые потери

| ||||

Тепло уходящих газов

|

Невязка баланса

.

.

3. РАСЧЕТ ТРУБЧАТОГО СТАЛЬНОГО ПЕТЛЕВОГО РЕКУПЕРАТОРА МЕТОДИЧЕСКОЙ ПЕЧИ

Рассчитать:

- расход воздуха и дыма перед рекуператором;

- удельную теплоемкость и температуру продуктов сгорании до и после рекуператора;

- среднелогарифмическую разницу температур;

- расход тепла на нагрев воздуха;

- коэффициент теплопередачи;

- поверхность нагрева.

Провести конструктивный расчет рекуператора.

Исходные данные для расчета представлены вприложении 3.

Начальные данные для расчета

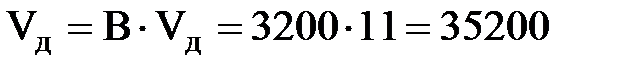

Температура дыма на выходе печи tух=900°С; температура воздуха на входе в рекуператор tв'=0°С; конечная температура подогрева воздуха tв”=400°С; расход газа в печи B=3200 м3/ч; С – длина одной секции, м; hmin – минимальная высота, м; Н – полная высота рекуператора, м; L – длина рекуператора по ходу дыма, м; Б – ширина рекуператора, м; b – длина прямого участка, м; ℓср – средняя длина трубного элемента, м; z1 – количество трубок в двух смежных рядах, перпендикулярных движению дыма; z2 – количество рядов по ходу движения дыма; z – общее количество трубных элементов; x1, x2 – продольный и поперечный шаги пучка, м; d – наружный диаметр трубы, м; a – кратчайшее расстояние между трубками для прохода дыма; расход воздуха на 1 м3 топлива Lд = 10 м3/ м3; количество продуктов сгорания на 1 м3 топлива Vд = 11 м3/ м3; состав продуктов сгорания, %: CO2=9,1; Н20=18,2; О2=0,9; N2=71,8.

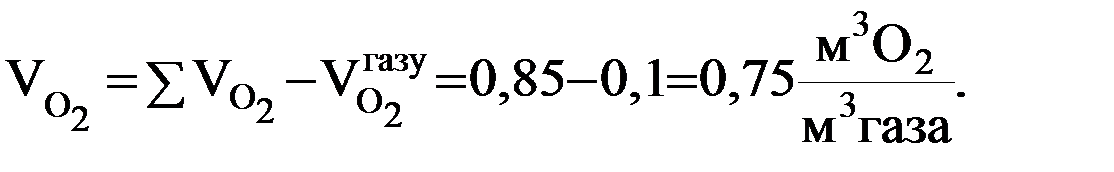

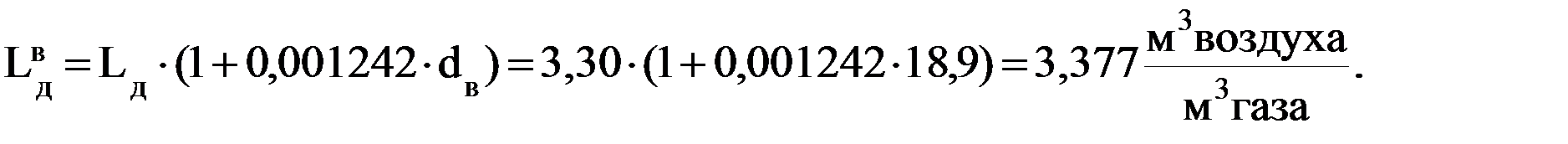

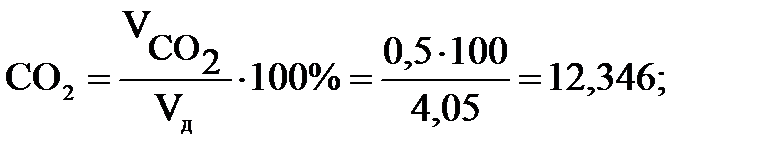

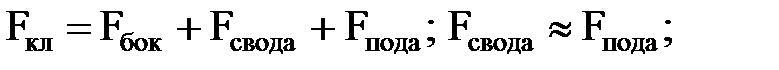

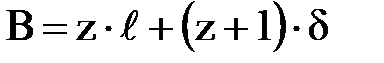

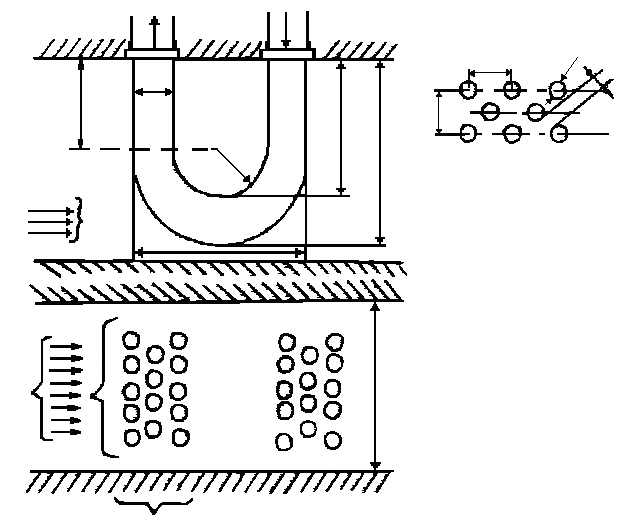

Компоновка стального петлевого рекуператора представлена на рис.2.

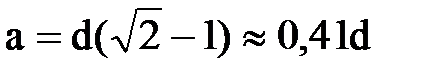

Для рекуператора выбираем стальную трубу с наружным диаметром d=76 мм и толщиной стенки δ = 4,5 мм.

Сборка рекуператора

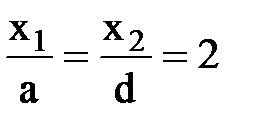

Воздух поступает в общий короб, а оттуда попадает в трубки. Каждая труба поворачивается на 180° с радиусом R. Принимаем шахматное расположение трубных элементов в пучке как более выгодное в теплотехническом отношении. Шаг пучка примем одинаковым  . Из геометрии пучка

. Из геометрии пучка  . Из конструкции рекуператора получим

. Из конструкции рекуператора получим

;

;

;

;  ;

;  ;

;  .

.

Расчетные расходы воздуха и дыма Расход дымовых газов перед рекуператором с учетом потерь дыма на выбивание и через обводный шибер, а также подсоса воздуха:

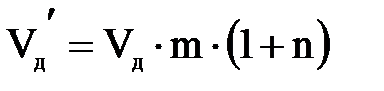

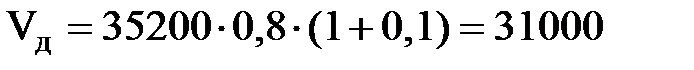

,

,

где  - количество дымовых газов, образующихся в печи, м3/ч; m = 0,85-0,9- коэффициент, учитывающий утечки дыма в печи, n=0,1-0,15 – подсосы атмосферного воздуха в борове.

- количество дымовых газов, образующихся в печи, м3/ч; m = 0,85-0,9- коэффициент, учитывающий утечки дыма в печи, n=0,1-0,15 – подсосы атмосферного воздуха в борове.

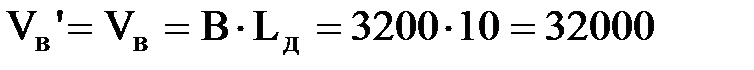

м3/ч;

м3/ч;  м3/ч.

м3/ч.

Для металлического рекуператора утечек воздуха нет, поскольку он герметичен  м3/ч.

м3/ч.

Удельное теплосодержание и температура продуктов сгорания до и после рекуператора

Удельное теплосодержание продуктов сгорания до рекуператора

,

,

где  - теплосодержание продуктов сгорания при

- теплосодержание продуктов сгорания при  , [1, с. 25];

, [1, с. 25];  . Ориентировочную температуру

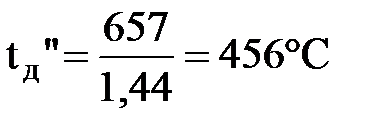

. Ориентировочную температуру  определяем по i-t диаграмме [1, с. 193]:

определяем по i-t диаграмме [1, с. 193]:  . По составу продуктов сгорания определяем теплосодержание продуктов сгорания при

. По составу продуктов сгорания определяем теплосодержание продуктов сгорания при  [1, с.24]:

[1, с.24]:  кДж/(м3∙К),тогда

кДж/(м3∙К),тогда  .

.

| Z2 |

| R |

| c |

| α |

| a |

| d |

| x1 |

| Рисунок 2 – Компоновка рекуператора |

|

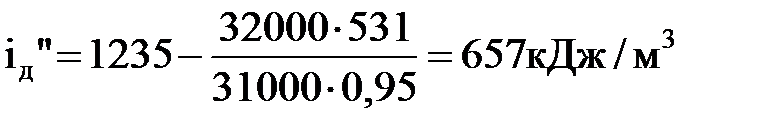

Из теплового баланса рекуператора определяем конечное теплосодержание и температуру дымовых газов

, откуда

, откуда  , где

, где  ,

,  - теплосодержание воздуха соответственно при температуре воздуха и

- теплосодержание воздуха соответственно при температуре воздуха и  і

і  [1, с.25]; ξ = 0,9-0,95- коэффициент, учитывающий тепловые потери рекуператора в окружающую среду.

[1, с.25]; ξ = 0,9-0,95- коэффициент, учитывающий тепловые потери рекуператора в окружающую среду.

Для  ,

,  ;

;  ,

,  .

.

.

.

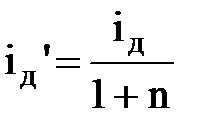

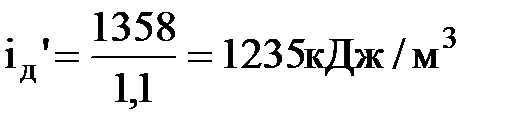

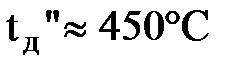

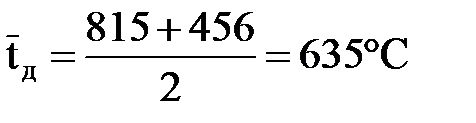

По i-t диаграмме определяем ориентировочную температуру  По составу продуктов сгорания определяем теплоемкость, а затем температуру продуктов сгорания за рекуператором

По составу продуктов сгорания определяем теплоемкость, а затем температуру продуктов сгорания за рекуператором

;

;  .

.

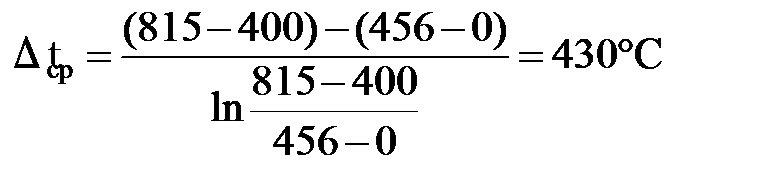

Среднелогарифмическая разность температур

.

.

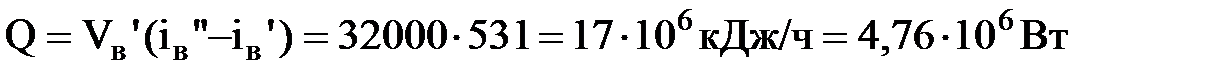

Расход тепла на нагрев воздуха

.

.

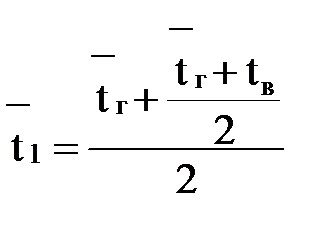

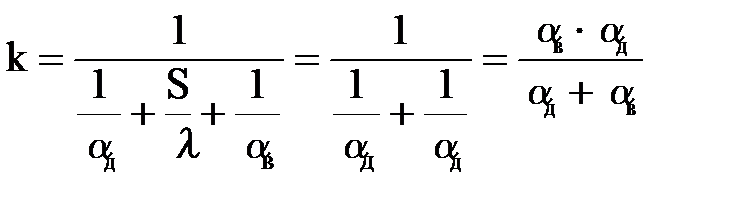

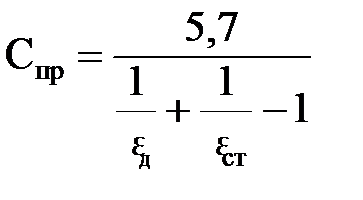

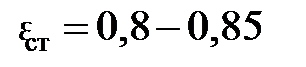

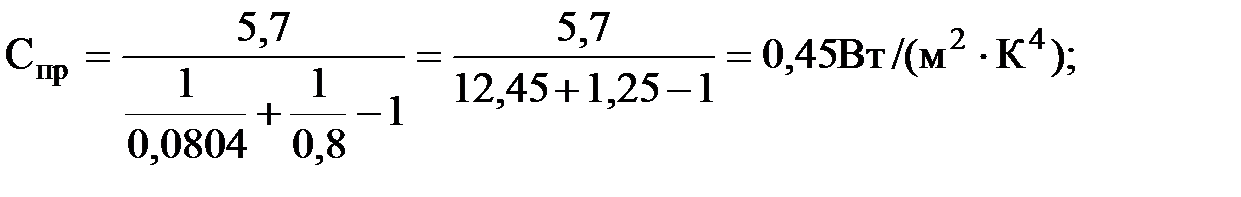

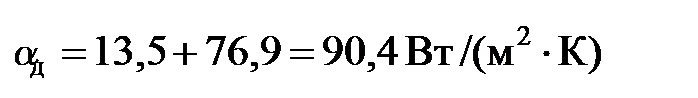

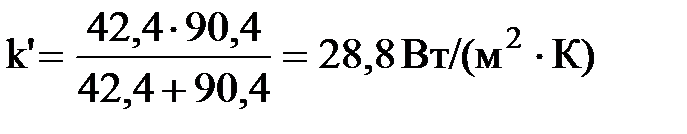

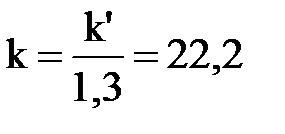

Коэффициент теплопередачи

Для металлических рекуператоров термическим сопротивлением стенки можно пренебречь (S/λ ≈ 0). Тога коэффициент теплопередачи

,

,

где  - коэффициент теплоотдачи конвекцией на воздушной стороне, Вт/(м2К);

- коэффициент теплоотдачи конвекцией на воздушной стороне, Вт/(м2К);

- коэффициент теплоотдачи излучением и конвекцией на дымовой стороне, Вт/(м2К):

- коэффициент теплоотдачи излучением и конвекцией на дымовой стороне, Вт/(м2К):

.

.

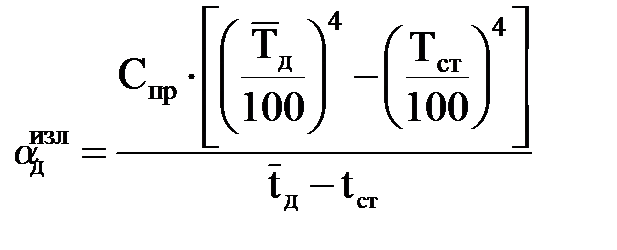

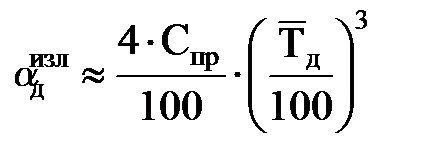

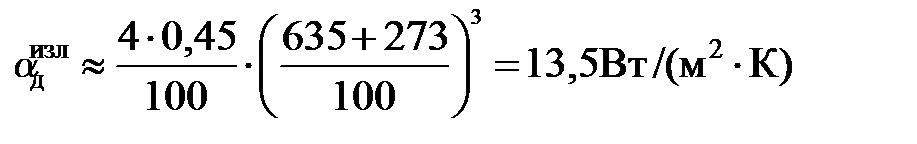

Коэффициент теплоотдачи излучением

, где

, где  .

.

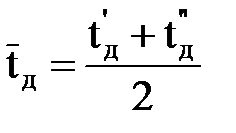

Поскольку температура стенки  неизвестна,

неизвестна,  определим ориентированно:

определим ориентированно:

, где

, где  ;

;  ;

;

.

.

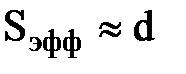

Ориентированно можно считать, что эффективная длина луча  при x/a = 2. Для того, чтобы более точно определить

при x/a = 2. Для того, чтобы более точно определить  , необходимо найти объем, занимаемый рекуператором и все поверхности, ограничивающие этот объем.

, необходимо найти объем, занимаемый рекуператором и все поверхности, ограничивающие этот объем.

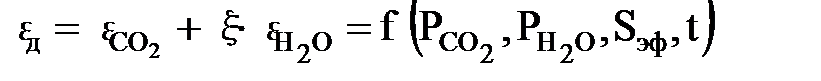

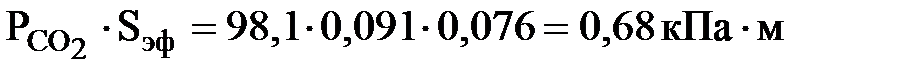

Находим произведение парциального давления и эффективной длины луча:

;

;

.

.

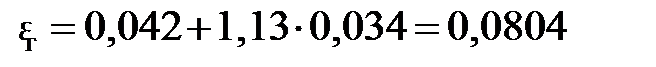

Степень черноты газов при средней температуре продуктов сгорания определяем по номограмме [1, с. 308, 309].

;

;  ;

;

.

.

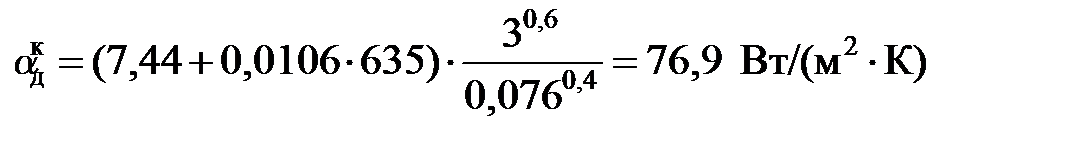

При поперечном омывании шахматного пучка продуктами сгорания

.

.

Рекомендуемая скорость дымовых газов боровах  = 2-4 м/с; принимаем

= 2-4 м/с; принимаем  = 3 м/с.

= 3 м/с.

.

.

Тога,  .

.

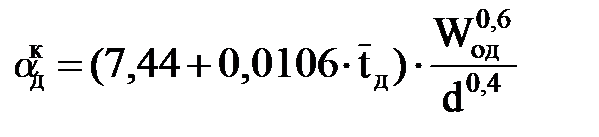

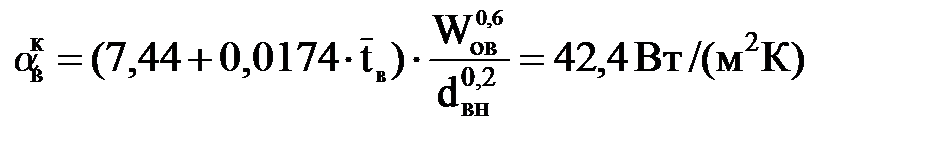

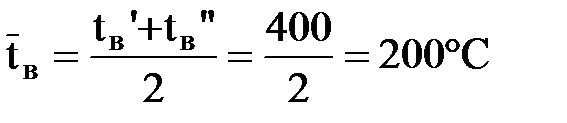

Коэффициент теплоотдачи на воздушной стороне вычисляем по формуле

, где

, где

- скорость воздуха в трубопроводе, рекомендуется

- скорость воздуха в трубопроводе, рекомендуется  = 5-10 м/с. Принимаем

= 5-10 м/с. Принимаем  = 10 м/с.

= 10 м/с.

Тогда  = 0,076-2∙0,0045 = 0,067 м.

= 0,076-2∙0,0045 = 0,067 м.

Коэффициент теплопередачи  ;

;  .

.

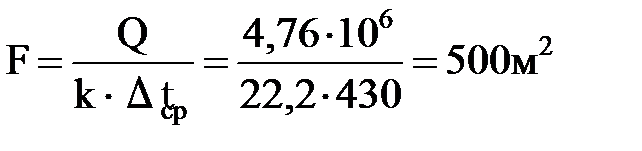

Поверхность нагрева

.

.

Окончательная компоновка рекуператора

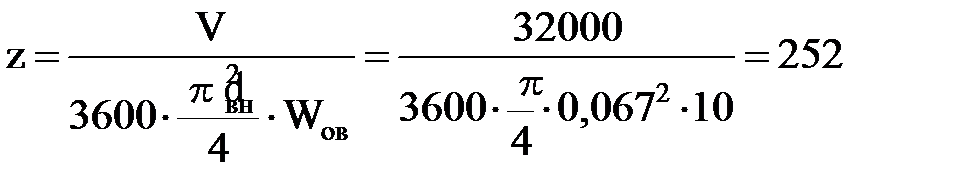

Компоновка начинается с вычисления общего количества трубок

шт.

шт.

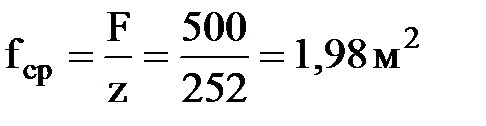

Определяем среднюю поверхность одного трубного элемента

.

.

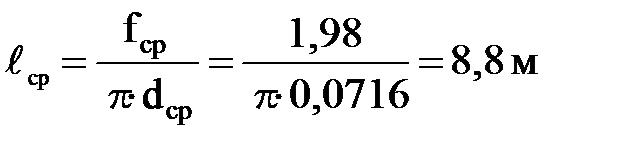

Средняя длина одного трубного элемента

.

.

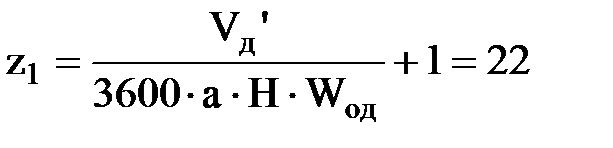

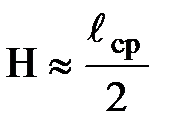

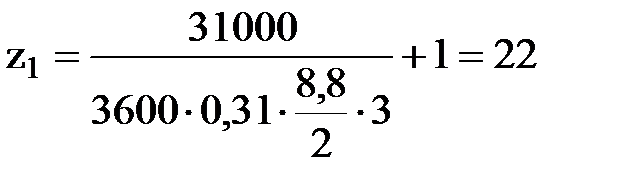

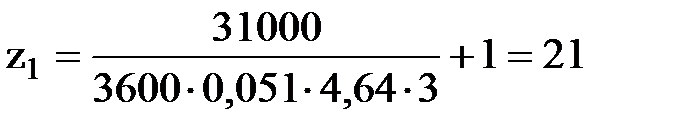

Количество труб в двух смежных рядах, перпендикулярных движению дыма:  шт, где (a∙Н) – сечение для прохода дыма; поскольку высота рекуператора неизвестна, то в первом приближении принимаем

шт, где (a∙Н) – сечение для прохода дыма; поскольку высота рекуператора неизвестна, то в первом приближении принимаем  ;

;

.

.

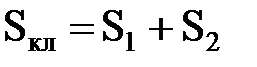

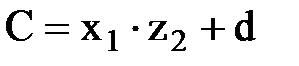

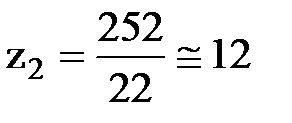

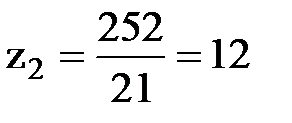

Количество смежных рядов по ходу дыма в одной секции  .

.

Длина одной секции  .

.

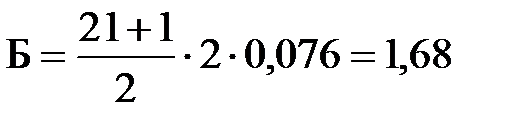

Ширина рекуператора  .

.

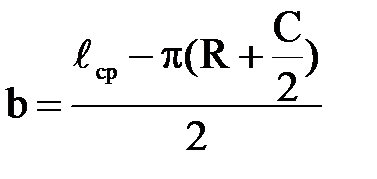

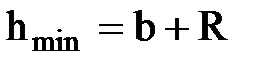

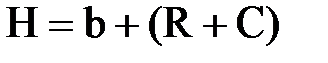

Длина прямого участка трубного элемента  .

.

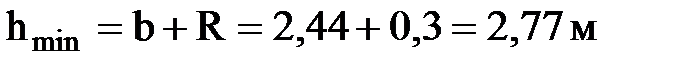

Принимаем R = 0,3, тогда  .

.

Высота рекуператора  м.

м.

Уточняем  и

и  :

:  ;

;  .

.

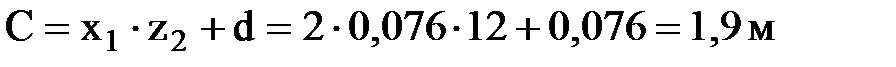

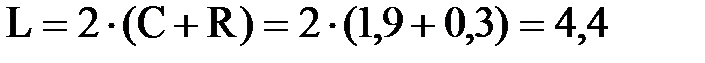

Длина одной секции C = 1,9 м.

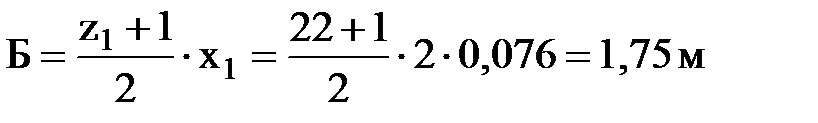

Ширина рекуператора  м.

м.

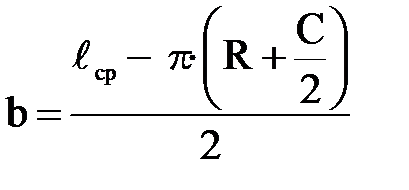

Длина прямого участка b = 2,44 м.

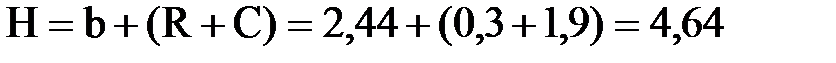

Высота рекуператора H =4,64 м;

.

.

Длина рекуператора  м.

м.

Приложение 1