При ремонте глубоких скважин применяют эксплуатаци- онные вышки и мачты, стационарные или передвижные, пред- назначенные для подвески талевой системы, поддержания на весу колонны труб или штанг при ремонтных работах, прово- димых на скважине.

Стационарные вышки и мачты используются крайне не- рационально, так как ремонтные работы на каждой скважине проводятся всего лишь несколько дней в году, остальное время эти сооружения находятся в бездействии. Поэтому целесооб- разно использовать при реконструкции и восстановлении мо- бильные подъемники, несущие собственные мачты. Транс- портной базой их служат тракторы и автомобили.

Подъемник – механическая лебедка, монтируемая на трак- торе, автомашине или отдельной раме. В первом случае привод лебедки осуществляется от тягового двигателя трактора, авто- машин, в остальных – от отдельного двигателя внутреннего сгорания или электродвигателя.

Агрегат, в отличие от подъемника, оснащен вышкой и ме- ханизмом для ее подъема и опускания.

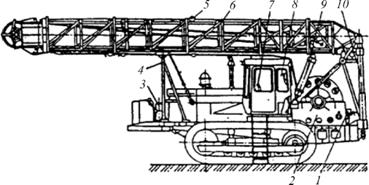

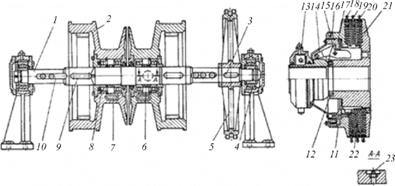

Подъемная лебедка ЛПТ-8 (рис. 12)

Монтажной базой этого подъемника является гусеничный трактор Т130МЗ, обеспечивающий ремонт скважин глубиной до 2500 м.

Основными узлами подъемной лебедки являются: транс- миссия, электропневматическая лебедка, пневматическая сис- тема управления, приводы ротора, упорные домкраты и безо- пасная катушка.

Лебедка – однобарабанная. Все узлы и механизмы лебе- дочного блока: барабанный вал в сборе, трансмиссионный вал,

тормозная система, храповое устройство, ограничитель подъема талевого блока, кожухи и ограждения – собраны в цельносвар- ной станине коробчатого типа. Включение барабана осуществ- ляется посредством фрикционной муфты, собранной внутри тормозной шайбы, прикрепленной к ребордам барабана.

|

Рис. 12. Подъемная лебедка ЛПТ-8: 1 – рама; 2 – топливный бак; 3 – воз- душные баллоны; 4 – компрессор; 5 – пульт управления; 6 – лебедка; 7 – карданный вал; 8 – консольная рама; 9 – коробка передач; 10 – безопас- ная катушка; 11 – механизм привода ротора; 12 – съемная приставная

лестница; 13 – откидной винтовой упор

На правом конце барабанного вала по ходу установлена безопасная шпилевая катушка, на левом – цепное колесо при- вода ротора.

Для длительного удержания колонны труб или штанг на весу в лебедке предусмотрено храповое устройство.

Пневмосистема подъемника предназначена для управле- ния фрикционной муфтой привода тормозной системы лебе- дочного блока при ножном управлении или срабатывании ог- раничителя подъема талевого блока.

Пневмосистемы питаются от двухцилиндрового одноступен- чатого компрессора, привод которого осуществляется от двигателя трактора посредством карданного вала и ременной передачи.

Универсальный винтовой ограничитель подъема талевого блока приводится от барабана цепной передачей. Привод на- весного оборудования подъемника осуществляется от тягового двигателя трактора через коробку отбора мощности КОМ-ЧТЗ, карданный вал и коробку передач КП-100.

Установки самоходные, смонтированные на гусеничных тракторах. Состоят из следующих основных узлов: однобара- банной лебедки, установленной на специальном основании под оборудование, вышки с талевой системой, задней и передней опор вышки, кабины водителя.

Установки укомплектованы механизмами для свинчива- ния-развинчивания труб; оснащены устройством противоза- таскивания крюкоблока и взрывобезопасной системой освеще- ния рабочей площадки на устье скважины и пути движения крюкоблока.

В отличие от УПТ-32, установки УПТ 1-50-и УПТ-50В снабжены узлом привода ротора, а также укомплектованы гид- рораскрепителем.

Привод лебедки и других механизмов УПТ-32 – от двига- теля трактора; подъем вышки и механизма для свинчивания- развинчивания труб – гидравлический; включение фрикцион- ных муфт – пневматическое.

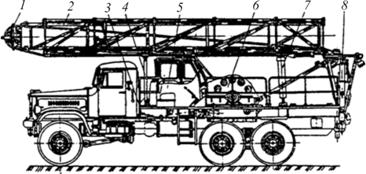

Привод исполнительных узлов и механизмов УПТ1-50 (рис. 13) и УПТ1-50Б – от двигателя трактора; лебедки и ротора – через трансмиссию; подъем вышки, привод гидрораскрепителя и механизм для свинчивания-развинчивания труб – гидравличе- ские; включение фрикционных муфт – пневматическое.

Рис. 13. Подъемная установка УПТ1-50: 1 – коробка передач; 2 – одно- барабанная лебедка; 3 – компрессор воздуха; 4 – передняя опора вышки; 5 – фара; 6 – вышка с талевой системой; 7 – управление; 8 – кабина

машиниста; 9 – гидродомкрат; 10 – задняя опора вышки

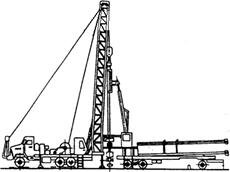

Подъемные установки типа АзИНмаш-37 (рис. 14) пред- назначены для спуско-подъемных операций с укладкой труб и штанг на мостки при текущем и капитальном ремонте нефтя- ных и газовых скважин, не оборудованных вышечными соору- жениями.

|

Рис. 14. Подъемная установка АзИНмаш-37: 1 – талевая система; 2 – вышка; 3 – силовая передача; 4 – передняя опора; 5 – кабина опера- тора; 6 – лебедка; 7 – гидроцилиндр подъема вышки; 8 – задняя опора

Подъемные установки этого типа подразделяются на АзИНмаш-37А, АзИНмаш-37А1, АзИНмаш-37Б, смонтирован- ные на базе автомобилей повышенной проходимости КрАЗ- 255Б и КрАЗ-260.

Подъемные установки АзИНмаш-37А и АзИНмаш1-37А1 комплектуются автоматами АПР для свинчивания и развинчи- вания насосно-компрессорных труб и автоматическим ключом типа КШЭ с электроприводом для свинчивания насосных штанг. Подъемные установки оснащены ограничителем подъема крюкоблока, системой звуковой и световой сигнализации уста- новки вышки, контрольно-измерительными приборами работы двигателя и пневмосистемы, а также другими системами бло- кировки, обеспечивающими безопасность ведения работ при монтаже установки вблизи скважины и спуско-подъемных

операциях.

Управление всеми механизмами установки при спуско- подъемных операциях осуществляется из трехместной отапли- ваемой кабины оператора, расположенной между лебедкой и кабиной автомобиля. Управление установкой вышки в рабочее и транспортное положения осуществляется дистанционно – с ручного выносного пульта.

Подъемная установка АзИНмаш-37Б в отличие от АзИН- маш-37А и АзИНмаш-37А1 оснащена спайдером СГ-32 и ма- нипулятором МТ-З с гидравлическим дистанционным управ- лением для свинчивания и развинчивания НКТ.

Установки АзИНмаш-37А1 и АзИНмаш-37Б смонтирова- ны на шасси автомобиля КрАЗ-260 с относительно повышен- ной грузоподъемностью и мощностью двигателя и обладают высокими скоростями подъема крюка.

Лебедка с приводом от двигателя автомобиля оснащена однодисковой фрикционной муфтой.

Агрегаты подъемные АПРС-32 (рис. 15) (АПРС-32-01, АПРС-32-02) предназначены: для производства спуско- подъемных операций при ремонте скважин, не оборудованных

вышечными сооружениями; свинчивания и развинчивания на- сосно-компрессорных труб и глубинно-насосных штанг; про- изводства тартальных работ; чистки песчаных пробок желон- кой; возбуждения скважин поршневанием (свабированием).

|

Рис. 15. Агрегат подъемный АПРС-32

Работоспособность агрегата обеспечивается в районах с умеренным и холодным климатом при температуре окружаю- щего воздуха от –45 °С до +40 °С.

Агрегат подъемный для ремонта скважин АПРС-40 (рис. 16) предназначен для производства спуско-подъемных операций при ремонте скважин, не оборудованных вышечными сооружениями, для производства тартальных работ, чистки песчаных пробок же- лонкой и возбуждения скважин поршневанием (свабированием).

|  | ||

Рис. 16. Агрегат подъемный для ремонта скважин АПРС-40

Кроме того, с его помощью промывочным агрегатом и ротором с индивидуальным приводом можно проводить промывку скважин и разбурибание песчаных пробок.

Агрегат является самоходной нефтепромысловой маши- ной, смонтированной на шасси трехосного автомобиля высо- кой проходимости УРАЛ-4320 или КрАЗ-260 и состоит из од- нобарабанной лебедки и двухсекционной телескопической вышки с талевой системой.

Вышка агрегата имеет повышенную прочность, изготов- ляется из низколегированной морозостойкой стали.

Кабина машиниста имеет улучшенную теплоизоляцию. Агрегат для освоения и ремонта скважин А-50М (рис. 17)

предназначен:

– для разбуривания цементной пробки в трубах диаметром 5–6 дюймов и связанных с этим процессом операций (спуска и подъема бурильных труб, промывки скважин и т.д.);

– спуска и подъема насосно-компрессорных труб;

– установки эксплуатационного оборудования на устье скважин;

– проведения ремонтных работ и работ по ликвидации аварии;

– проведения буровых работ.

Высокомеханизированный комплекс КВМ-60 (рис. 18) пред- назначен для капитального ремонта и освоения скважин глубиной до 3000 м, расположенных в кусте или отдельно. Комплекс по- зволяет также вести буровые работы на глубину до 2000 м.

Мобильная установка УПД-5М используется:

– для разрушения гидратных и парафиновых пробок;

– закачки в скважину технологических жидкостей;

– цементирования скважин в призабойной зоне;

– геофизических исследований.

Работы проводятся при герметизированном устье скважи- ны (поставляется специальный превентор), что обеспечивает защиту окружающей среды.

Рис. 17. Агрегат А-50М:

1 – передняя опора; 2 – средняя опора; 3 – электролебедка; 4 – ком- прессорная установка; 5 – гидросистема; 6 – лебедка; 7 – домкрат; 8 – индикатор веса; 9 – талевый канат; 10 – талевый блок; 11 – подвес- ка ключей; 12 – подвеска бурового рукава; 13 – вертлюг; 14 – мачта; 15 – домкратная штанга; 16 – пневмоуправление; 17 – гидроротор; 18 – домкрат; 19 – зубчатая муфта; 20 – редуктор; 21 – карданный вал; 22 – рама; 23 – коробка отбора мощности; 24 – силовые оттяжки; 25 – манифольд; 26 – промывочный насос; 27, 28 – карданные валы; 29 – силовая передача; 30 – цепная передача; 31 – гидрораскрепитель; 32 – кожух; 33 – промежуточный вал; 34 – электрооборудование; 35 – площадка оператора; 36 – узел управления и освещения шасси

УПД-5М представляет собой самоходную нефтепромы- словую машину совместно с монтажной базой, включающей в себя барабан с укладчиком для намотки длинномерных труб, механизм подачи трубы в скважину, закрепленную на шасси автомобиля КрАЗ-65101/100 или какой-либо другой тип шасси, по желанию заказчика.

Рис. 18. Высокомеханизированный комплекс КВМ-60 для ремонта скважин

Привод всех механизмов установки осуществляется гид- ромоторами, для проведения вспомогательных работ имеется гидроманипулятор грузоподъемностью 300 кг.

Механизм подачи с помощью специального устройства механизма подъема и перемещения приподнимается над мон- тажной базой из транспортного положения и выдвигается над устьем скважины в рабочее положение.

Конструкция установки позволяет переходить с одного диа- метра трубы на другой без проведения дополнительных работ.

Агрегат для ремонта скважин А2-32 (рис. 19) смонтирован на базе шасси УРАЛ-4320-1912-30, а агрегат А4-32 – на базе шасси КрАЗ-260Г.

|

Рис. 19. Агрегат для ремонта скважин А2-32

Предназначены для производства спуско-подъемных опе- раций при ремонте и эксплуатации скважин, не оборудованных вышечными сооружениями, производства тартальных работ, чистки песчаных пробок желонкой и возбуждения скважин поршневанием.

Агрегат состоит из однобарабанной лебедки и двухсекцион- ной телескопической вышки с талевой системой. За отдельную плату агрегат комплектуется механизмами для свинчивания и развинчивания насосно-компрессорных труб и насосных штанг.

Кабина управления снабжена независимым отопителем. Подъем и опускание опор задней стойки производится гидро- цилиндрами с выносного пульта управления.

Агрегат ремонтно-технологический АРТ-800 предназна- чен для ликвидации отложений и пробок в нефтяных и газо- конденсатных скважинах при герметизированном устье с ис- пользованием непрерывной стальной трубы диаметром 26,8 и 33,5 мм при избыточном давлении на устье до 21 МПа.

Кроме того, применяются агрегаты для текущего ремонта нефтяных и газовых скважин АР 32/40 максимальной грузоподъ- емностью 40 т (рис. 20) на спецшасси Уральского автозавода, аг- регатов для бурения и ремонта скважин БР-125 грузоподъемно- стью 125 т, а также других агрегатов для ремонта скважин.

|

Рис. 20. Агрегат ремонтно-технологический АР32/40М

Одним из наиболее технологичных способов, обеспечиваю- щим вскрытие продуктивных пластов является колтюбинг. Кол- тюбинговый способ (coiled tubing) основан на использовании

безмуфтовых длинномерных гибких стальных труб. Но большое количество недостатков – высокая стоимость, высокая металло- емкость, сверхдопустимые габариты, высокая стоимость запас- ных частей и гибкой трубы - приводят к тому, что использование стандартного колтюбинга для проведения «малобюджетных» ре- монтов становится экономически неоправданным.

Колтюбинговая установка УРАН (рис. 21) (г. Воронеж), колтюбинговая установка МУРС (рис. 22) (г. Москва). Установ- ки подземного и капитального ремонта скважин с использова- нием гибкой непрерывной трубы предназначены для спуска и подъема длинномерных безмуфтовых стальных труб промывоч- ного, забойного и другого оборудования, при проведении под- земного и капитального ремонта нефтяных и газовых скважин без их предварительного глушения, связанных с возможностью подачи технологической жидкости под давлением в скважину в процессе спуска и подъема БТ и других работ. Использование установки сокращает время и стоимость ремонтных работ, в не- сколько раз повышает производительность труда, по сравнению с применением традиционных способов ремонта скважин.

|  | ||

Рис. 21. Колтюбинговая установка УРАН

Рис. 22. Колтюбинговая установка МУРС

Универсальная мини-колтюбинговая установка на базе гео- физического подъемника ПКС (ЗАО «ГИСприбор-М», г. Псков) (рис. 23) для геофизических исследований и ремонтных работ в скважинах с использованием специального геофизического подъемника с гибкой сталеполимерной трубой (ГСПТ).

Рис. 23. Универсальная мини-колтюбинговая установка на базе геофизического подъемника ПКС

В основе технологи – применение в мини-колтюбинговой установке со специальным геофизическим подъемником гиб- кой сталеполимерной трубы вместо стальной трубы, исполь- зуемой в традиционном колтюбинге.

Использование мини-колтюбинговой установки с гибкой сталеполимерной трубой позволяет избежать вышеперечис- ленных проблем благодаря некоторым особенностям трубы.

Талевая система агрегатов для ремонта и восстановления скважин

Все системы подъемных агрегатов подобны друг другу и имеют единые схемы работы.

Натяжение на подвижной ветви каната, наматываемого на барабан лебедки подъемного агрегата, при подземном ремонте скважин уменьшается при помощи талевой системы, состоящей:

· из системы неподвижных роликов – кронблока;

· подвижных роликов – талевого блока;

· крюка и талевого каната.

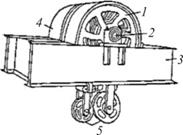

Кронблок (рис. 24) устанавливается на верхней площадке вышки или мачты, талевый блок подвешивается на талевом кана- те, один конец которого после оснастки прикреплен к барабану подъемной лебедки, а другой – к раме вышки или талевому бло- ку. Крюк подвешивается к нижней серьге талевого блока.

Кронблоки эксплуатационные являются неподвижной ча- стью талевой системы.

Рис. 24. Кронблок: 1 – шкивы;

2 – ось; 3 – рама; 4 – предохрани- тельный кожух; 5 – шкивы вспо- могательной лебедки

Кронблоки КБН предна- значены для работы в районах с умеренным климатом, типа КБ – в умеренном и холодном климате.

Последние изготавливают- ся двух видов: исполнение I – для передвижных подъемных установок и стационарных экс- плуатационных мачт; исполне- ние II – с подкронблочной рамой для стационарых эксплуатаци- онных вышек.

В зависимости от грузоподъемности кронблоки выпуска- ются с различным числом канатных шкивов, устанавливаемых на подшипниках качения. Конструктивно кронблоки всех гру- зоподъемностей не отличаются друг от друга. Шкивы у всех кронблоков расположены на одной неподвижной оси, покоя- щейся на опорах и закрепленной стопорными болтами. Канат- ные шкивы, посаженные на ось на двух роликоподшипниках, разделяются друг от друга стопорными кольцами.

Во избежание перемещения шкивов вдоль оси кронблока последняя имеет с одной стороны бурт, а с другой – навинчен- ную на резьбу оси круглую гайку со стопорной шайбой. Смаз- ка к роликоподшипникам поступает через продольное сверле- ние внутри оси, которое связано радиальными сверлениями с полостью подшипников. Выходы продольного канала на кон-

цах оси закрываются шестигранными резьбовыми пробками. Шкивы снабжены крышками, предотвращающими вытекание смазки и попадание грязи в подшипники.

Шкивы кронблоков закрыты быстросъемными ограждени- ем и кожухом. Ограждение кронблока предотвращает соскаль- зывание талевого каната со шкивов.

Талевые блоки

Талевые блоки (рис. 25) – подвижная часть талевой систе- мы при спуско-подъемных операциях. Предназначены для ра- боты в районах с умеренным климатом (тип БТН), с умерен- ным и холодным климатом.

Талевые блоки всех типораз- меров (конструктивно отличающие- ся друг от друга только числом ка- натных шкивов) представляют со- бой канатные шкивы, насаженные на роликоподшипниках на ось, не- подвижно установленную в двух щеках, закрепленных гайкой. Ка- натные шкивы на оси отделены друг от друга распорными кольцами.

Талевые блоки всех типораз- меров (конструктивно отличающие- ся друг от друга только числом ка- натных шкивов) представляют со- бой канатные шкивы, насаженные на роликоподшипниках на ось, не- подвижно установленную в двух щеках, закрепленных гайкой. Ка- натные шкивы на оси отделены друг от друга распорными кольцами.

Подшипники смазываются индиви- дуально через продольное и ради- альное отверстие в оси. На торцах оси выходы продольного канала закрыты пробками. По аналогии с

Рис. 25. Талевый блок:

1 – траверса; 2 – шкивы;

3 – ось; 4 – предохранитель- ные кожухи; 5 – щеки;

6 – серьга

кронблоками канатные шкивы талевого блока имеют боковые крышки, предохраняющие от попадания грязи и вытекания смазки. К нижней части щек подвешена серьга для соединения с крюком, в верхней части щеки соединены траверсой, служащей

для транспортировки талевого блока.

Канатные шкивы закрыты откидными, съемными кожуха- ми с прорезями и имеют ограничители, предохраняющие от соскакивания талевого каната.

Конструкция талевых блоков позволяет использовать их и в кронблоках, применяемых на подъемных установках. В этом случае серьга снимается и щеки талевого блока соединяются непосредственно с подвеской крюка.

Подъемные крюки

Крюки подъемные относятся к подвижной части талевой системы, предназначены для подвешивания на них штропов, трубных или штанговых элеваторов, вертлюгов и других приспо- соблений при монтаже и демонтаже наземного оборудования.

Крюки изготавливаются двух типов: однорогие (исполне- ние I) грузоподъемностью до 20 т и трехрогие (исполнение II) грузоподъемностью 32 т и более.

Крюк состоит из рога, подвески и серьги. Рог кованый включает сменное седло с защелкой для фиксирования седла при спуско-подъемных операциях. Вогнутая цилиндрическая поверхность седла должна соответствовать размеру сопрягае- мого с ним штропа элеватора или серьги вертлюга.

Подвеска, соединяющая рог крюка с серьгой, состоит из литого стального корпуса, амортизирующей пружины, ствола, установленного на упорном подшипнике. Конструкция подвес- ки допускает свободное вращение рога крюка со стволом как под нагрузкой, так и без нагрузки. Амортизационная пружина и упорный подшипник помещены внутри корпуса и закрыты крышкой для предохранения их от атмосферных осадков и за- грязнения.

С помощью серьги крюк подвешивается к талевой систе- ме. Для подвешивания штангового элеватора при подъеме на- сосных штанг применяется подвесной крюк.

Подъемные лебедки

Лебедка (рис. 26) – основной механизм подъемной уста- новки. При помощи лебедки проводятся следующие операции: спуск и подъем насосно-компрессорных, бурильных и обсад- ных труб; удержание колонны труб на весу в процессе бурения или промывки скважины; ведение аварийных работ; передача

вращения ротору; вспомогательные работы по подтаскиванию инструмента, оборудования, труб и др.; подъем мачты в верти- кальное положение. Подъемный вал лебедки преобразовывает вращательное движение силового привода в поступательное движение талевого каната. На подъем нагруженного крюка за- трачивается мощность, зависящая от силы тяжести поднимае- мых труб, а спускается крюк под действием веса труб. Поэтому лебедки имеют механизмы для подвода мощности при подъеме и тормозные устройства.

|

Рис. 26. Лебедка: 1 – вал лебедки; 2 – барабан лебедки; 3 – шпонка; 4 – подшипник сферический; 5 – звездочка; 6 – втулка; 7 – клин; 8 – ша- рикоподшипник; 9 – шпонка призматическая; 10 – шпонка направляю- щая; 11 – фиксатор; 12 – гайка; 13 – бугель; 14 – рычаг нажимной; 15 – ось; 16 – гайка кольцевая; 17 – кольцо упорное; 19 – диск; 20 – диск

средний; 21 – диск задний; 22 – пружина; 23 – масленка

Для повышения скорости во время подъема крюка лебед- ки или их приводы выполняют многоскоростными. Переклю- чение с высшей скорости на низшую и обратно осуществляется фрикционными оперативными муфтами, обеспечивающими плавное включение и минимальную затрату времени на эти операции. Мощность, передаваемая на лебедку, характеризует ее основные эксплуатационно-технические свойства и является главным ее параметром.

Силу подъема груза при любой оснастке определяют из выражения

P = Qln,

где Q – вес поднимаемого груза; п – число струн оснастки талей.

Длина каната, наматываемого на барабан,

L=nA,

где А – высота подъема груза.

С учетом сил сопротивления в талевом механизме вели- чина фактической силы

P = Qlnnк,

где пк – КПД талевого механизма, который зависит от числа задействованных роликов:

| Число роликов | ||||||||||

| КПД | 0,97 | 0,94 | 0,92 | 0,90 | 0,88 | 0,87 | 0,85 | 0,84 | 0,82 | 0,81 |

Инструмент для проведения СПО

Элеваторы

При проведении спуско-подъемных операций необходимо захватывать и удерживать на весу подземное оборудование. Для той цели используются различные захватные приспособ- ления, крепящиеся на крюке. К ним относятся элеваторы и хо- муты. Элеваторы различаются по назначению и конструкции. По назначению элеваторы бывают трубные и штанговые, со- ответственно для труб и штанг.

Трубные элеваторы

По типу захвата и удержания трубные элеваторы разде- ляются на элеваторы:

– с захватом под муфту;

– с захватом под высадку трубы;

– с захватом за тело трубы (элеватор-спайдер).

Элеваторы первого типа наиболее распространены и предназначены для работы с муфтовыми трубами. Элеваторы второго типа применяются для работы с трубами с высадкой

наружу, а третьего типа – для работы с безмуфтовыми труба- ми, а также в случае, когда контактная нагрузка от веса колон- ны превышает допустимую.

Конструктивное исполнение элеватора зависит от диамет- ра захватываемых труб, способа захватывания, несущей на- грузки и технологии ремонта. Этим объясняется многообразие конструкций трубных элеваторов, применяемых при подъем- ном ремонте скважин. Для насосно-компрессорных труб ис- пользуют втулочные (с одним штропом) и балочные (с двумя штропами) элеваторы. Первые получили наибольшее распро- странение в подземном ремонте.

Элеватор относится к наиболее ответственным инстру- ментам спуско-подъемных операций, его отказ может привести к травмам и серьезным авариям, ликвидация которых потребу- ет значительных средств.

В элеваторе наиболее ответственным элементом является механизм запирания (затвор), который должен обеспечить надежное закрывание захватного устройства во время спуско- подъемных операций.

К элеваторам предъявляются следующие требования:

– обеспечение надежной работы в условиях сильного за- грязнения поверхности трубы нефтью, парафинами и солями, а также при низких температурах;

– стойкость к динамическим нагрузкам от рывков и уда- ров, возникающих при эксплуатации, например при ловиль- ных работах;

– легкость и удобство в работе;

– отсутствие выступающих частей во избежание задевания при подъеме элементов талевой системы, одежды оператора и т.д.;

– надежное запирание, предотвращающее самопроизволь- ное открытие в процессе СПО.

Кроме того, механизм запирания должен:

– обеспечивать надежную работу рукой в рукавице, при- чем желательно одной рукой, так как при этом увеличивается устойчивость оператора;

– выдерживать большое количество циклов открытия- закрытия;

– быть простым и надежным в работе;

– обеспечивать однозначность положения закрыто-от- крыто;

– иметь несколько степеней защиты от несанкциониро- ванного раскрытия;

– положение механизма запирания должно контролиро- ваться как визуально, так и на слух, по щелчку.

Одноштропные элеваторы

На промыслах в подземном ремонте наибольшее распро- странение получили одноштропные (втулочные) элеваторы с захватом под муфту типа ЭГМ, входящие в комплект инстру- мента для работы с насосно-компрессорными трубами. Первы- ми такими элеваторами были элеваторы ЭГ конструкции Мол- чанова. В настоящее время выпускаются модернизированные конструкции этих элеваторов.

Элеватор ЭТА

Одноштропные элеваторы ЭТА (рис. 27) с автоматиче- ским захватом предназначаются для захвата и удержания на весу насосно-компрессорных труб с гладкими и высаженными концами при механизированном свинчивании и развинчивании труб, а также при ручной работе со слайдером.

Элеватор состоит из кор- пуса, серьги, соединенных шарнирно с помощью пальцев и шплинтов. В корпусе поме- щен узел захвата, с тыльной стороны которого располагает- ся рукоятка, соединенная с корпусом при помощи направ- ляющей втулки и двух штырей.

Элеватор состоит из кор- пуса, серьги, соединенных шарнирно с помощью пальцев и шплинтов. В корпусе поме- щен узел захвата, с тыльной стороны которого располагает- ся рукоятка, соединенная с корпусом при помощи направ- ляющей втулки и двух штырей.

Рис. 27. Элеватор ЭТА-50

Левая и правая направляющие,

прикрепленные к корпусу элеватора болтами, обеспечивают раскрытие и закрытие челюстей захвата. Тезнических характе- ристики элеваторов ЭТА представлены в табл. 4.

Таблица 4

|

ЭТА-32

Модель

ЭТА-50

Внутренняя полость литого корпуса имеет поверхность под захват для труб.

Захват для труб является сменным узлом, подбираемым в зависимости от диаметра труб.

Двухштротые элеваторы

Элеваторы балочного типа (двухшторопные) выпускаются нескольких марок.

Двухштротые элеваторы типа ЭХЛ (Халатяна) (рис. 28) состоят из корпуса с расточкой под трубу и боковыми проушина- ми под штропы. В верхней части корпуса имеется кольцевая вы- точка для затвора, представляющая собой разрезанное кольцо под диаметр трубы. Затвор свободно перемещается в кольцевой вы- точке. На корпусе имеется горизонтальная прорезь, через кото- рую пропущена рукоятка для управления затвором. Для предот- вращения открытия элеватор снабжен предохранителем. Для пре- дотвращения выпадания штропов отверстия в проушинах запираются шпильками.

Элеваторы штанговые ЭШН, ВМ, ЭША, ЭШ (рис. 29) Элеваторы штанговые (типа ЭШН) предназначены для захвата и удержания на весу насосных штанг в процессе спуско- подъемных операций при текущем ремонте скважин. Элеватор состоит из корпуса, втулки, вкладыша и штопора.

Рис. 28. Элеватор типа ЭХЛ

Рис. 28. Элеватор типа ЭХЛ

Рис. 29. Элеватор штанговый ЭШН-10

В кольцевой расточке корпуса вращается втулка, располо- женная эксцентрично относительно центрального отверстия. В корпусе и втулке имеется вырез для ввода штанги. Техниче- ские характеристики элеваторов типа ЭШН приведены в табл. 5.

Таблица 5

|

ЭШН-5

Модели

ЭШН-10

На опорном выступе элеватора закреплен сменный вкла- дыш, предохраняющий корпус элеватора от износа.

Конструкцией элеватора предусмотрены две пары для втулки: одна – для штанг диаметром 16, 19, 22 см, а вторая – для штанг диаметром 25 мм. Корпус элеватора имеет два шипа, на которые надевается штроп. Элеватор изготавливают двух типоразмеров с одинаковыми сменными втулками, вкладыша- ми и крепежными винтами.

Элеваторы ВМ и ЭША грузоподъемностью 10 т являются аналогами элеваторов фирмы Oil Country.

Ключи для свинчивания и развинчивания труб и штанг

Ключи (автоматы) АПР-2ВБМ, АПР-ГП, КАРС предна- значены для механизации операций свинчивания и развинчи- вания, центрирования, автоматизации захвата, удержания на весу и освобождения колонны насосно-компрессорных труб при подземном ремонте скважин. Применяются в умеренном и холодном макроклиматических регионах. Их характеристики даны в табл. 6.

Таблица 6

Техническая характеристика автоматов АПР

| Показатели | Модели | ||

| АПР-2ВБМ | АПР-ГП* | КАРС | |

| Грузоподъемность слайдера, т | |||

| Максимальный крутящий момент на водиле, Н·м | |||

| Частота вращения водила, мин–1 | 51–60 | ||

| Диаметр захватываемых труб, мм | 48, 60, 73, 89 | 48,60, 73,89 | 48, 60, 73,89 |

| Привод автомата | Электриче- ский, инерци- онный, взры- вобезопасный с питанием от промысловой сети | Гидравличе- ский от подъ- емной уста- новки | Электрический |

| Двигатель привода | Электродвига- тель АИМ100 S4Y-2,5 | Гидромотор типа НПА-64 | |

| Габаритные размеры, мм | 850×460×730 | 810×525×650 | 950×750×1400 |

| Масса, кг: | |||

| – автомата в сборе | |||

| – полного комплекта |

Автомат АПР-2ВБМ (рис. 30) предназначен для механиче- ского свинчивания и развинчивания труб при помощи вращателя, автоматизирует захват и удержание на весу колонны при помощи

автоматического спайдера, а также центрирует колонну труб цен- тратором. Автомат рассчитан на использование его совместно с элеваторами ЭТА и трубными ключами КТГУиКОТ.

Автомат АПР-2ВБМ (со взрывобезопасным электропри- водом) состоит из блока вращате- ля, клиньевой подвески, центра- тора, балансира с грузом, привода и блока управления электропри- водом. Блок вращателя представ- ляет собой корпус клиньевого спайдера с герметизированным червячным редуктором и води-

Автомат АПР-2ВБМ (со взрывобезопасным электропри- водом) состоит из блока вращате- ля, клиньевой подвески, центра- тора, балансира с грузом, привода и блока управления электропри- водом. Блок вращателя представ- ляет собой корпус клиньевого спайдера с герметизированным червячным редуктором и води-

Рис. 30. Автомат АПР-2ВБМ

лом, передающим усилие враще- ния трубному ключу.

На конце червяка смонтированы полумуфта центробеж- ной муфты и инерционное устройство; блок клиньевой центро- бежной муфты и инерционное устройство. Блок клиньевой подвески состоит из направляющей с кольцевым основанием, к которому шарнирно подвешены три клина. Клинья для труб диаметром 48,60 и 73 мм – сборные и состоят из корпуса клина и стенных плашек.

Клинья для труб диаметром 89 мм монолитные и снабже- ны усами-синхронизаторами, обеспечивающими синхронную работу их в момент захвата трубы. От электродвигателя вра- щение передается на полумуфту центробежной муфты, кулач- ки муфты раскручиваются и взаимодействуют со второй полу- муфтой, связанной с червячным редуктором. При достижении электродвигателем номинальных оборотов кулачки начинают передвигать номинальный крутящий момент.

Привод ключа от электрического инерционного электро- двигателя B100S4Y2-5 взрывобезопасного исполнения ВЗТ-4В. Управление приводом – от кнопочного поста управления КУ-93-ВЗГ.

Удельная потребляемая мощность – 0,66 кВт/кН·м. Время свинчивания-развинчивания одной трубы – не более 13 с. Рас- смотрим технические характеристики автомата АПР-2ВБМ:

| Показатели | Значение |

| Максимально крутящий момент, кНм | 4,5 |

| Условные диаметры свинчиваемых и развинчиваемых труб, мм | 48, 60, 73, 89 |

| Диапазон изменения крутящего момента, кН·м, при диаметре свинчиваемых и развинчиваемых труб, мм: | |

| 0,5–0,75 | |

| 0,8–1,1 | |

| 1,1–1,5 | |

| 1,3–2,2 | |

| Частота вращения водила, мин–1 | |

| Потребляемая мощность, кВт | 3,0 |

| Габариты, мм | 1200×460×700 |

| Масса ключа, кг |

Ключи механические универсальные КМУ-50, КМУ-ГП-50, КПГ-12

Предназначены для механизации операций по свинчива- нию и развинчиваю, центрированию, захвату, удержанию на весу колонны насосно-компрессорных труб при текущем ре- монте скважин, эксплуатируемых всеми видами оборудования, включая электропогружные насосы. Применяются в умерен- ном и холодном макроклиматических районах. Характеристи- ки ключей типа КМУ приведены в табл. 7.

Таблица 7

Технические характеристики ключей типа КМУ

| Показатель | Модель | ||

| КМУ-50 | КМУ-ГП-50 | КПГ-12 | |

| Максимальная нагрузка на слайдер ключа, кН | |||

| Максимальный крутящий момент на водиле ключа при развинчивании, Н·м | |||

| Наибольшая частота вра- щения на водиле, мин–1 | 24 и 120 |