ОБОЗНАЧЕНИЕ ХАРАКТЕРИСТИК ТОЧНОСТИ

2.1. Характеристики точности линейных и угловых размеров указывают числовыми значениями предельных отклонений в соответствии с требованиями ГОСТ 2.307-68.

2.2. Характеристики точности ориентации (взаимного положения) поверхностей (например, их точек, линий, ребер, граней) одного или двух элементов либо элемента относительно заданного направления указывают числовыми значениями допусков или предельных отклонений с условными обозначениями п

3. Методы измерения. Метрологические показатели средств измерений.

Метод измерений — приём или совокупность приёмов сравнения измеряемой физической величины с её единицей в соответствии с реализованным принципом измерений. Метод измерений обычно обусловлен устройством средств измерений

По методам измерений

Прямые измерения величина находят непосредственно из опытных данных

Косвенные измерения –величина находят по величинам полученным прямым измерением

Совместные измерения — это измерения нескольких величины для нахождения зависимости между ними

Классификация средств измерения

1)Этало́н — средство измерений (или комплекс средств измерений), обеспечивающее воспроизведение и хранение единицы физической величины для передачи ее размера.

· Первичный эталон — это эталон, воспроизводящий единицу физической величины с наивысшей точностью, возможной в данной области измерений на современном уровне научно-технических достижений. Первичный эталон может быть национальным (государственным) и международным.

· Исходный эталон — эталон, обладающий наивысшими метрологическими свойствами (в данной лаборатории, организации, на предприятии), от которого передают размер единицы подчинённым эталонам и имеющимся средствам измерений.

· Рабочий эталон — эталон, предназначенный для передачи размера единицы рабочим средствам измерений.

· Международный эталон — эталон, принятый по международному соглашению в качестве международной основы для согласования с ним размеров единиц, воспроизводимых и хранимых национальными эталонами.

Измеритильные приборы и инструменты –Это устройство по средствам которых измеряемые величины прямо или косвенно сравнивают с еденицу измерения они подразделяют на универсальные и специальные.

Универсальные подразделяются на след. виды

· Простейшие средства измерени

· штриховые и раздвижные инструменты с ленейным кониусом

· микрометрические инструменты

· Рычажно механические

· Рычажно оптические и оптические

· Пневматические прибор

· Электрофицированные приборы

Специальные приборы

· Средства контроля плоскости прямолинейности и горизонтальности

· Средства измерения шероховатости поверхности

· Профиль метр.

Колибры-это средство контроля для проверки размеров форм и оценки соответ тех. услов. подраз. на два вида

· Колибры пробки (внутренние параметры)

· Колибры скобы (Скобы контролируют внешние параметры)

Метрологические показатели средств измерений

- Погрешность измерения — отклонение результата измерения от истинного значения измеряемой величины.

- Цена деления шкалы — разность значений величины, соответствующих двум соседним отметкам шкалы.

- Диапазон измерений – это область значений величины, в пределах которой нормированы допускаемые пределы погрешности средства измерений.

- Интервал деления шкалы – это растояние между двумя соседними деления шкалы

- Передаточное отклонение – это отношение интервала деления шкалы и цепи деления

- Поправка- это величина которая прибовляется и показатели прибора что бы искл. погрешность

4. Плоскопараллельные концевые меры длины.

Плоскопараллельные концевые меры длины - измерительные плитки (рис. 54, а) применяются для точных измерений деталей, проверки измерительных инструментов (микрометров, штангенциркулей, калибров-скоб и др). В отдельных случаях, когда требуется особо высокая точность, этими плитками пользуются при разметке и точной установке деталей, а также при установке и регулировке различных приборов и станков.

Плоскопараллельные плитки представляют собой обработанные с высокой точностью закаленные пластинки прямоугольного сечения, изготовленные из легированной инструментальной стали X, ХГ.

Плитки выпускаются наборами, из которых наиболее распространенными являются наборы, состоящие из 83, 42 и 38 плиток. Путем различных комбинаций плиток можно получить любые размеры в пределах от 1 до 200 мм через каждые 0,001 мм. Размер плитки обозначен на широкой ее плоскости.

5. Взаимозаменяемость. Общие принципы взаимозаменяемости.

Взаимозаменяемость -это свойство деталей или узлов машин, агрегатов, механизмов,

аппаратов и др. технических конструкций, позволяющее заменить их или монтировать без дополнительной обработки при сохранении всех требований, предъявляемых к работе данного узла, механизма машины или конструкции в целом.

Взаимозаменяемость подразделяется на след виды

1)Полная взаимозаменяемость – обеспечение задонных показателей качества без доп. подгоночных операций в процессе сборки, изготовление или ремонте.

2)Неполная исп при групповом подборе деталей. Точность сборки повышается на столько раз на сколько групп были рассортированы детали.

Точность-это свойство хорактерезуется степенью соответсвия реальных обьектов их идеальным прототипам.

6. Методы и средства контроля резьб.

Основными параметрами резьбы являются наружный, внутренний и средний диаметр, шаг и угол профиля, так как они определяют эксплуатационные свойства резьбового соединения (точность, прочность, характер контакта, и другие).

В процессе производства резьбовых деталей любой из этих элементов резьбы может иметь погрешности изготовления. Кроме того, возможны отклонения: от концентричности диаметральных сечений; от заданных параметров, характеризующих взаимное расположение резьбы и других поверхностей детали; несоответствие параметра шероховатости резьбовой поверхности и т.д. Все это приводит к нарушению взаимозаменяемости, ухудшает качество и свинчиваемость резьбового соединения, снижает его прочность.

Существуют два метода контроля точности резьб - дифференцированный (поэлементный) и комплексный.

Дифференцированный метод применяют, когда на каждый параметр резьбы допуски указаны отдельно. При этом отдельно контролируют шаг, средний диаметр, половину угла профиля. Данный метод является сложным и трудоемким, поэтому используется для контроля точных резьб (калибров, резьбообразующего инструмента, специальных резьбовых деталей), а также используется при наладке технологического процесса и при исследовании причин дефектов.

Комплексный метод контроля применяют для резьбовых деталей, допуск среднего диаметра которых является суммарным допуском. Метод основан на одновременном контроле среднего диаметра, шага, половины угла профиля, внутреннего и наружного диаметров резьбы путем сравнения действительных размеров с предельными. Это обеспечивается использованием предельных калибров.

В крупносерийном и массовом производстве контроль предельными резьбовыми калибрами является основным. Также этот метод применяется в единичном и мелкосерийном производстве.

7. Основные понятия о допусках и посадках. Размеры, отклонения, допуски, зазоры, натяги, посадки.

Разброс действительных размеров неизбежен, но при этом не должна нарушаться работоспособность деталей и их соединении, т.е. действительные размеры годных деталей должны находиться в допустимых пределах, которые в каждом конкретном случае определяются предельными размерами или предельными отклонениями. Отсюда и происходит такое название как допуск размера.

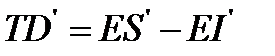

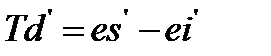

Допуск равен разности наибольшего и наименьшего предельных размеров или абсолютной величине алгебраической разности верхнего и нижнего отклонения.

Поле допуска - поле, ограниченное верхним и нижним отклонением. Поле допуска определяется величиной допуска и его положением относительно номинального размера. При графическом изображении поля допусков показывают зонами, которые ограничены двумя линиями, проведенными на расстояниях, соответствующих верхнему и нижнему отклонениям.

Точность размеров определяется допуском- с уменьшением допуска точность повышается, и наоборот. Однако значение допуска без учета величины и характера размера, назначения и условий работы детали не может служить мерой точности

Квалитетом называют совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

Зазором S называют разность размеров отверстия и вала, если размер отверстия больше размера вала.

Натягом N называют разность размеров отверстия и вала, если размер вала больше размера отверстия.

Посадкой называют характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов. Посадки характеризуют свободу относительного перемещения соединенных деталей или их способность сопротивляться взаимному смещению. В зависимости от расположения полей допусков отверстия и вала посадки подразделяют на три группы: посадки с зазором, посадки с натягом, переходные посадки.

Допуск посадки ТП равен сумме допусков отверстия и вала, составляющих соединение:

ТП= ТD + Td

Для посадок с зазором допуск посадки равен допуску зазора или разности предельных зазоров:

ТП=ТS= Smax - Smin

Отклонение - алгебраическая разность между размером (действительным или предельным размером) и номинальным размером.

Действительное отклонение - это алгебраическая разность между действительным и соответствующим номинальным размерами.

Предельное отклонение - алгебраическая разность между предельным и номинальным размерами.

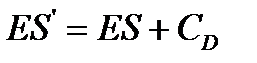

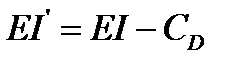

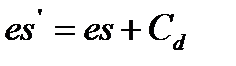

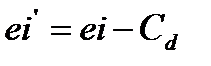

Отклонения разделяются на верхние и нижние. Верхнее отклонение Е8, еа (рис. 5.2) - это алгебраическая разность между наибольшим предельным и номинальным размерами. (ЕЯ- верхнее отклонение отверстия, ег- верхнее отклонение вала).

8. Нормативные документы. Виды нормативных документов (техническое условие, правила по стандартизации, рекомендация, методическая инструкция, регламент, технический регламент).

Нормативные документы Российской Федерации Нормативный правовой акт – это письменный официальный документ, принятый (изданный) в определенной форме правотворческим органом в пределах его компетенции и направленный на установление, изменение или отмену правовых норм.

Технические условия (ТУ) — документ, устанавливающий технические требования, которым должны соответствовать конкретное изделие, материал, вещество и пр. или их группа. Кроме того, в них должны быть указаны процедуры, с помощью которых можно установить, соблюдены ли данные требования.

правила по стандартизации [метрологии, сертификации, аккредитации]: Нормативный документ, устанавливающий обязательные для применения организационно-технические и (или) общетехническиеположения, порядки, методы выполнения работ по стандартизации

Правила и рекомендации по стандартизации (ПР и Р) – являются нормативными документами технического характера. В них могут содержаться: порядок и согласование нормативных документов, представление информации, принятым стандартом организации в ГОСТ, правила проведения гос-го контроля и другие вопросы организационного характера.

Методические инструкции (МИ) - нормативные документы методического содержания, разрабатываются организациями, подведомственными Ростехрегулирования.

Технический Регламент — документ (нормативно-правовой акт), устанавливающий обязательные для применения и исполнения требования к объектам технического регулирования (продукции, в том числе зданиям, строениям и сооружениям, процессам производства, эксплуатации, хранения, перевозки, реализации и утилизации).

9. Основные признаки системы ЕСДП: система отверстия и вала, основной вал, отверстие, единица допуска, интервалы размеров.

Система допусков подразделяется на систему отверстия и систему вала.

Система отверстия — это совокупность посадок, в которых при одном классе точности и одном номинальном размере предельные размеры отверстия остаются постоянными, а различные посадки достигаются путем изменения предельных отклонений валов (рис. 95, а).

Система вала — это совокупность посадок, в которых предельные отклонения вала одинаковы (при одном номинальном размере и одном классе точности), а различные посадки достигаются путем изменения предельных отношений отверстия (рис. 95, б). Во всех стандартных посадках системы вала верхнее отклонение вала равно нулю. Такой вал называется основным.

Основной вал — вал, верхнее отклонение которого равно нулю. Основное отверстие — отверстие, нижнее отклонение которого равно нулю. Посадка — характер соединения двух деталей, определяемый разностью их размеров до сборки.

Единица допуска  (

( ) выражает зависимость допуска от номинального размера и служит базой для определения стандартных допусков.

) выражает зависимость допуска от номинального размера и служит базой для определения стандартных допусков.

Интервалы подразделяются на основные и промежуточные. Основные интервалы используются для определения всех допусков системы и тех предельных отклонений, которые более плавно изменяются в зависимости от номинального размера. Промежуточные интервалы введены для номинальных размеров свыше 10 мм и делят каждый основной интервал на два (в некоторых случаях на три). Они используются для определения тех предельных отклонений, которые связаны с номинальным размером относительно крутой зависимостью (валы, обозначаемые буквами от «a» до «cd» и от «r» до «zc»; отверстия от «A» до «CD» и от «R» до «ZC»).

10. Стандарт. Виды стандартов (ГОСТ Р, национальный, ГОСТ, региональный, международный, ОСТ, СТО, СТП).

Станда́рт слова — образец, эталон, модель, принимаемые за исходные для сопоставления с ними других подобных объектов.

Система сертификации ГОСТ Р – это единственная в России государственная система сертификации для обязательной оценки соответствия. Система сертификации – это понятие, которое охватывает отработанные методы и процедуры проведения сертификационной экспертизы и группу организаций, которые осуществляют свою деятельность при помощи этих методов и процедур. Помимо органов по сертификации – так называются коммерческие структуры, которые непосредственно проводят сертификацию, в системе могут работать компании с другим профилем, например, специализирующиеся на консалтинге или лабораторных исследованиях образцов продукции.

Национальный (государственный) стандарт — стандарт, принятый органом по стандартизации государства-члена Евразийского экономического союза

Межгосударственный стандарт (ГОСТ) — региональный стандарт, принятый Межгосударственным советом по стандартизации, метрологии и сертификации СНГ[1]. На территории Евразийского экономического союза межгосударственные стандарты применяются добровольно[2].

Региональный стандарт — стандарт, принятый региональной организацией по стандартизации. [1] Примерами региональных стандартов являются европейские стандарты, обозначаемые индексом (префиксом) EH (EN);[2]стандарты СНГ, обозначаемые индексом (префиксом) ГОСТ.

Международная стандартизация... Международный стандарт — стандарт, принятый международной организацией. Стандартом называется документ, в котором устанавливаются характеристики продукции, эксплуатации, хранения, перевозки, реализации и утилизации, выполнения работ или оказания услуг.

Отраслевой стандарт (ОСТ)— документ по стандартизации, утвержденный (принятый) до 1 июля 2003 г. федеральным органом исполнительной власти в пределах его компетенции. В настоящее время в России может устанавливать требования к оборонной продукции, а также процессам и иным объектам стандартизации, связанным с такой продукцией (отраслевые стандарты применяются до их отмены, разработки на их основе иных документов по стандартизации оборонной продукции или перевода в категорию стандартов организаций

11. Квалитеты, основные отклонения, поля допусков, условное обозначение посадок и температура в ЕСДП.

Квалитеты составляют основу действующей на сегодняшний день системы допусков и посадок. Квалитет представляет собой некую совокупность допусков, которые применительно ко всем номинальным размерам соответствуют одной и той же степени точности.

Таким образом, можно сказать, что именно квалитетами определяется то, насколько точно изготовлено изделие в целом или его отдельные детали. Название этого технического термина происходит от слова «qualitas», что по-латыни означает «качество».

Совокупность тех допусков, которые для всех номинальных размеров соответствуют одному и тому же уровню точности, именуется системой квалитетов.

Стандартом установлено 20 квалитетов – 01, 0, 1, 2...18. С возрастанием номера квалитета допуск увеличивается, т. е. точность убывает. Квалитеты от 01 до 5 предназначены преимущественно для калибров. Для посадок предусмотрены квалитеты с 5-го по 12-й.

Основное отклонение – это одно из двух отклонений (верхнее или нижнее), ближайшее к номинальному размеру.

Для ранее приведенных примеров простановки отклонений (раздел 1.1) определим числовые значения основных отклонений:

1) + 0,002; 2) – 0,025; 3) + 0,007; 4) 0; 5) 0; 6) не определено.

В шестом примере определить основное отклонение невозможно, оба отклонения равноудалены от номинального размера.

Основные отклонения обозначают буквами латинского алфавита (рис. 1.1):

прописными буквами – основные отклонения отверстий

A, B, C, D, E, F, G, H, J, Js, K, M, N, P, R, S, T, U, V, X, Y, Z;

строчными буквами – основные отклонения валов

a, b, c, d, e, f, g, h, j, js, k, m, n, p, r, s, t, u, v, x, y, z.

Посадка

Посадку обозначают дробью, в числителе которой указывают обозначение поля допуска отверстия, а в знаменателе – обозначение поля допуска вала.

Например:

| H7/g6 или | H7 g6 |

Обозначение посадки указывают после номинального размера посадки.

Например:

| 40H7/g6 или 40 | H7 g6 |

При использовании печатающего оборудования с ограниченным набором знаков (имеются только прописные или только строчные буквы, например, телекс) обозначения полей допусков и посадок должны дополняться буквами Н или h для отверстий,S или s – для валов:

· отверстие 40Н7 обозначают Н40Н7 или h40h7

· вал 40g6 обозначают S40G6 или s40g6

· посадку 40H7/g6 обозначают H40H7/S40G6 или h40h7/s40g6

12. Система единиц физических величин. Характеристика международной системы единиц СИ.

Система единиц физических величин — совокупность основных и производных единиц физических величин, образованная в соответствии с принципами для заданной системы физических величин. Например, международная система единиц (СИ).

Основными величинами Международной системы величин являются длина, масса, время, электрический ток, термодинамическая температура, количество вещества и сила света. Единицы измерения для них — основные единицы СИ — метр, килограмм, секунда, ампер, кельвин, моль и кандела соответственно.

13. Предпочтительные числа, параметрические ряды. Главные, основные и вспомогательные параметры.

Ряды предпочтительных чисел (в технике) — это упорядоченная последовательность чисел, предназначенная для унификации значений технических параметров.

Ряды предпочтительных чисел создаются на основе числовых последовательностей. Это могут быть:

· арифметическая прогрессия. Например, шкала обычной линейки: 0 — 5 — 10 — 15 — …, с постоянным членом ряда (разность между последующими и предыдущими значениями), равным 5;

· ступенчато-арифметическая прогрессия. Например, ряды посадочных размеров внутренних колец подшипников качения, для которых в ряду диаметров от 20 мм до 110 мм постоянный член ряда составляет 5 мм, в ряду диаметров от 110 мм до 200 мм — 10 мм и в ряду диаметров свыше 200 мм — 20 мм;

· геометрическая прогрессия. Например, количество листов в тетрадях разных объёмов: 12 — 24 — 48 — 96, то есть ряд со знаменателем прогрессии q=2;

· смешанная арифметическо-геометрическая прогрессия. Например, стандартные диаметры метрической резьбы: …- 1,2 — 1,6 — 2 — 2,5 — 3 — 4 — 5 — 6 — 8 — 10 — ….

Арифметическим рядам свойственна относительная неравномерность расположения соседних членов: старшие члены ряда расположены относительно ближе, чем младшие. У геометрических прогрессий этот недостаток отсутствует, и поэтому они применяются чаще. Наиболее распространены геометрические прогрессии со знаменателем q={\displaystyle {\sqrt[{n}]{10}}}, где степень корня n = 5, 10, 20, 40, 80. Это — стандартные ряды предпочтительных чисел (ГОСТ 8032-84)[1], соответственно обозначаемые R5, R10, R20, R40, R80. Они связаны с именем француза Ренара, который первым предложил использовать для этих целей геометрическую прогрессию со знаменателем n =5.

Параметрическим рядом является закономерно построенная в определенном диапазоне совокупность числовых значений главного параметра изделия одного функционального назначения и принципа действия. Главный параметр служит базой при определении числовых значений основных параметров, поскольку выражает самое важное эксплуатационное свойство.

Главные параметры – это масса машины, мощность силовой установки или суммарная мощность основных двигателей в электроприводе, производительность и другие. Они наиболее определяют технологические возможности машины.

Основные параметры - необходимые для выбора машин параметры в определенных условиях их эксплуатации. К этим параметрам относятся следующие характеристики: проходимость (удельное давление на грунт в рабочих и транспортных режимах); маневренность (радиусы разворота); скорости передвижения, предельные углы подъема; усилия на рабочих органах; размеры рабочей зоны; габаритные размеры.

Вспомогательные – все остальные параметры (характеризуют условия технического обслуживания, ремонта и перебазирования).

14. Характеристика посадок с зазором, натягом, переходных. Графическое обозначение.

Посадки с зазором (Подвижные) – свободное взаимное перемещение деталей обеспечивается горантированым зазором.

Зазор S - положительная разность размеров отверстия и вала. Зазор обеспечивает возможность относительного перемещения сопряженных деталей.

Основными характеристиками посадки с зазором являются:

- наименьший зазор Smin = Dmin - dmax;

- наибольший зазор Smax = Dmax - dmin;

- действительный зазор SД = DД – dД;

- допуск зазора Ts = Smax - Smin = (Dmax - dmin) - (Dmin - dmax) = (Dmax- Dmin) + (dmax - dmin) = TD + Td

Посадки с натягом. (неподвижные) Посадкой с натягом называется посадка, при которой всегда обеспечивается натяг в соединении, т.е. наибольший предельный размер отверстия меньше наименьшего предельного размера вала или равен ему (поле допуска отверстия расположено под полем допуска вала) (рис. 1.9).

Натяг N - положительная разность размеров вала и отверстия до сборки. Натяг обеспечивает взаимную неподвижность деталей после их сборки

Основными характеристиками посадки с натягом являются:

- наибольший натяг Nmax = dmax - Dmin;

- наименьший натяг Nmin = dmin - Dmax;

- действительный натяг NД = dД-DД,

- допуск натяга TN = Nmax - Nmin = (dmax - Dmin) - (dmin - Dmax) = (dmax - dmin) + (Dmax - Dmin) = Td + TD.

Переходные посадки

Переходные посадки применяются при центрировании деталей. Передача нагрузки соединением обеспечивается дополнительным креплением шпонками, штифтами и другими крепежными средствами.

Точность центрирования и легкость сборки и разборки соединения при применении небольших усилий возможна лишь при небольших колебаниях допустимых натягов и зазоров, поэтому переходные посадки предусмотрены только в относительно точных квалитетах: валов в 4-7-м, отверстия в 5-8-м. Отверстия в переходных посадках, как правило, принимают на один квалитет грубее вала.

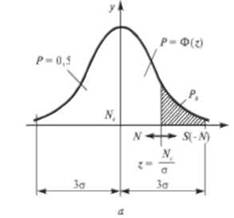

Характер переходных посадок определяется вероятностью получения при сборке натягов или зазоров в сопряжении.

Рассчитать переходную посадку - значит определить вероятность получения натягов (зазоров) при заданных условиях. В основу расчета положен ряд допущений: рассеяние действительных размеров деталей подчиняется закону нормального распределения (закону Гаусса) (рис. 5.23); теоретическое рассеяние 6л равно допуску детали, а центр рассеяния совпадает с серединой поля допуска. Распределение натягов или зазоров в этом случае также будет подчиняться нормальному закону, а вероятности их получения определяются с помощью интегральной функции вероятности Ф(г).

Методика расчета сводится к следующему.

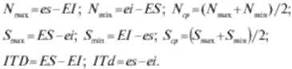

1. Рассчитываются основные параметры соединения: допуски вала, отверстия, максимальный зазор (натяг), минимальный зазор (натяг), средний зазор (натяг):

15. Стандартизация, стандарт, систематизация, классификация, унификация, типизация, агрегантирование, ЕСКД, ЕСТД, ГСП.

Стандартиза́ция — деятельность по разработке, опубликованию и применению стандартов, по установлению норм, правил и характеристик в целях обеспечения безопасности продукции, работ и услуг для окружающей среды, жизни, здоровья и имущества, технической и информационной совместимости, взаимозаменяемости и качества продукции, работ и услуг в соответствии с уровнем развития науки, техники и технологии, единства измерений, экономии всех видов ресурсов, безопасности хозяйственных объектов с учётом риска возникновения природных и техногенных катастроф и других чрезвычайных ситуаций, обороноспособности и мобилизационной готовности страны.

Станда́рт широком смысле слова — образец, эталон, модель, принимаемые за исходные для сопоставления с ними других подобных объектов.

Систематиза́ция (от др.-греч. σύστημα «целое; состоящее из частей» + facere «делать») — мыслительная деятельность, в ходе которой исследуемые объекты организуются в некую систему на базе выбранного принципа.

Классифика́ция, также классифици́рование (от лат. classis «разряд» и facere «делать») — понятие в науке (в философии, в формальной логике и др.), обозначающее разновидность деления объёма понятия по определённому основанию (признаку, критерию), при котором объём родового понятия (класс, множество) делится на виды (подклассы, подмножества), а виды, в свою очередь делятся на подвиды и т.д.

Унифика́ция — приведение к единообразной системе или форме.

Агрегатирование - это метод конструирования машин и оборудования путем применения ограниченного числа унифицированных и стандартных деталей и сборочных единиц, обладающих функциональной и геометрической взаимозаменяемостью.

Еди́ная систе́ма констру́кторской документа́ции (ЕСКД) — комплекс государственных стандартов, устанавливающих взаимосвязанные правила, требования и нормы по разработке, оформлению и обращению конструкторской документации[1][2], разрабатываемой и применяемой на всех стадиях жизненного цикла изделия (при проектировании, разработке, изготовлении, контроле, приёмке, эксплуатации, ремонте, утилизации).

Единая Система Технологической Документации (ЕСТД) — комплекс стандартов и руководящих нормативных документов, устанавливающих взаимосвязанные правила и положения по порядку разработки, комплектации, оформлению и обращению технологической документации, применяемой при изготовлении и ремонте изделий.

16. Порядок выбора измерительного инструмента.

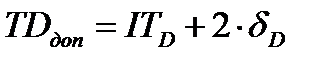

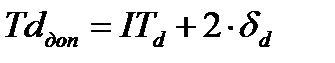

Выбор измерительных средств производится с~ учетом метрологических, конструктивных и экономических факторов. С учетом этих факторов'в зависимости от номинального диаметра и допуска JT сопрягаемых деталей в СТ СЭВ 303-76, приведены значения допускаемых погрешностей δ.Установленные по стандарту погрешности измерения являются Наибольшими из допускаемых и включают в себя все составляющие, которые зависят от измерительных средств, установочных мер, температурных деформаций, базирования и т.д./'Допускаемая погрешность показывает, на сколько можно ошибиться при измерении размера заданной точности и в меньшую, и в большую сторону, то есть имеет знаки ± δ.

Все измерительные средства имеют погрешность - основной параметр, по которому выбирается измерительное средство, в зависимости от требуемой точности. Предельная погрешность - наибольшая величина, на которую измерительное средство может исказить истинный размер, она обязательно указывается в паспорте и в аттестате измерительного средства или оформлена в виде ГОСТ 8.051-81, РДМУ98-77.

При выборе средств измерения метрологическая характеристика должна удовлетворять условию

Зная допустимую погрешность 6, по табл.

выбирают соответствующие средства измерения вала и отверстия с учетом условия (45). Данные го выбору измерительных средств занести в таблицу, указав величину допуска, допускаемую погрешность измерения и средства Необходимо определить предельные размеры измеряемых деталей, включая погрешность прибора. Погрешность измерений может проявляться в том, что часть измеренных деталей [П, %) имеющих размеры, выходящие за предельные, будет отнесена к годным (неправильно принятые). Часть деталей (Л, %) имеющих размеры, не превышающие предельные, будет отнесена к бракованным (неправильно забракованные). Вероятная величина выхода размера за предельные у неправильно принятых деталей оценивается параметром С.

Эти величины определяются вероятностным расчетом и зависят от законов распределения погрешностей измерения и изготовления. Относительную погрешность измерения (Амет, %)

определяют по формуле Амет=(G/JT)*100

где G - среднее квадратичное отклонение погрешности измерения;

JT - допуск на контролируемый размер.

Согласно СТ СЭВ 303-76 принимаем Амет(G) = I6% для 2-го... 7-го квалитетов, 12% - для 8-го и 9-го 10 % - для 10-го и грубее. Выбрав значения параметров m,n и C/JT по таблице, дале определяем пределы выхода за границы поля допуска измеряемых деталей

Определяем фактическое поле рассеивания измеренных деталей:

Определяем допустимые поля рассеяния деталей:

17. Точность и погрешность обработки. Волнистость и шероховатость поверхностей. Обозначение шероховатости.

Точность обработки

Качество обработки деталей машин определяется двумя критериями: точностью обработки и шероховатостью обработанных поверхностей.

Под точностью обработки понимают степень соответствия изготовленной детали заданным размерам и форме. В большинстве случаев форма деталей определяется комбинацией известных геометрических тел: цилиндрических, конических, плоскостей и т. д. Можно установить следующие основные критерии соответствия детали заданным требованиям:

- точность формы, т. е. степень соответствия отдельных поверхностей детали тем геометрическим телам, с которыми они отождествляются;

- точность размеров поверхностей детали;

- точность взаимного расположения поверхностей

Параметры волнистости. Волнистостью поверхности называется совокупность периодически повторяющихся неровностей, у которых расстояния между смежными возвышенностями или впадинами превышают базовую длину. Волнистость занимает промежуточное положение между отклонениями формы и шероховатостью поверхности.

Шероховатость поверхности — совокупность неровностей поверхности с относительно малыми шагами на базовой длине. Измеряется в микрометрах (мкм). Шероховатость относится к микрогеометрии твёрдого тела и определяет его важнейшие эксплуатационные свойства. Прежде всего износостойкость от истирания, прочность, плотность (герметичность) соединений, химическая стойкость, внешний вид. В зависимости от условий работы поверхности назначается параметр шероховатости при проектировании деталей машин, также существует связь между предельным отклонением размера и шероховатостью. Исходная шероховатость является следствием технологической обработки поверхности материала, например, абразивами. В результате трения и изнашивания параметры исходной шероховатости, как правило, меняются.

18. Характеристика системы ЕСДП.

Единая система допусков и посадок – это их закономерная совокупность, которая построена на основе экспериментальных и технических изысканий, практического опыта, приведенная к единому стандарту и оформленная в его качестве. Основным ее предназначением является выбор минимально необходимых, но вполне достаточных для создания типовых соединений деталей различных машин и механизмов значений допусков и посадок. Измерительные средства и режущий инструмент стандартизируется на основе наиболее оптимальной градации допусков и посадок, благодаря чему обеспечивается взаимозаменяемость различных деталей, а также существенно повышается их качество.

19. Подвижные посадки и их расчет.

Подвижными посадками называются такие, которые в сопряжении обеспечивают возможность относительного перемещения, т. е. между сопряженными поверхностями имеется зазор:

S = D – d. (3.16)

Зазор – положительная разность между действительными размерами отверстия и вала, он характеризует свободу относительных перемещений сопряженных деталей (рис. 3.5).

Подвижные посадки подразделяются на посадки с гарантированным зазором и посадки с наименьшим зазором, равным нулю (скользящие посадки).

Для подвижных посадок поле допуска отверстия расположено под полем допуска вала (рис. 3.6).

Предельные значения зазоров можно определить по формулам:

Smax = Dmax – dmin; (3.17)

Smin = Dmin – dmax. (3.18)

Разница между наибольшим и наименьшим зазорами называется допуском зазора TS:

TS = Smax – Smin. (3.19)

Если в формулу (3.19) подставить значения предельн