МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ЛАБОРАТОРНЫМ РАБОТАМ

ПО ДИСЦИПЛИНЕ «ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА»

Рекомендовано кафедрой «Конструкторско-технологическая подготовка

машиностроительных производств» 01.010.2013 г. (протокол № 110)

и Ученым советом института «Современные технологии машиностроения, автомобилестроения и металлургии» 06.11.2013 г. (протокол № 4)

для использования в учебном процессе в качестве методических указаний для студентов, обучающихся по направлению 150900.62 – Технология,

оборудование и автоматизация машиностроительных производств»

и студентов очной и заочной форм обучения обучающихся

по направлению 151000 – Конструкторско-технологическое обеспечение

машиностроительных производств»

по специальности 151001 – Технология машиностроения

при изучении дисциплины «Технологическая оснастка»

Ижевск 2013

Лабораторная работа №1

РАЗРАБОТКА КОНСТРУКТИВНЫХ СХЕМ И РАСЧЕТ НА ТОЧНОСТЬ СВЕРЛИЛЬНЫХ ПРИСПОСОБЛЕНИЙ

Цель работы: углубление и расширение навыков конструирования, изучение методики расчета на точность сверлильных приспособлений.

Общие сведения

В условиях автоматизации крупносерийного и массового производств при выполнении сверлильных операций рационально использование специальных приспособлений, в которых кроме базирования и закрепления заготовки осуществляется направление осевого режущего инструмента (сверла, зенкера, развёртки). Применение таких приспособлений позволяет исключить операции разметки, предотвратить увод и повысить радиальную жесткость режущего инструмента, увеличить точность диаметральных размеров и взаимного расположения осей обрабатываемых отверстий. Указанные преимущества обеспечиваются благодаря предусмотренным в конструкции приспособлений направляющим деталям, которые называются кондукторными втулками.

В конструкциях сверлильных приспособлений для крупносерийного и массового производств наиболее распространены сменные кондукторные втулки, которые быстро заменяют при изнашивании. Установку сменных кондукторных втулок производят в кондукторные плиты приспособлений через промежуточные втулки.

Конструкции, размеры и точность изготовления сменных втулок регламентированы ГОСТ 15362-73 и ГОСТ 18431-73, промежуточных – ГОСТ 18433-73 и ГОСТ 18434-73. Отверстия в сменных кондукторных втулках в зависимости от вида обработки (сверление, зенкерование, развёртывание) выполняют с полем допуска F8, G7, G6. Эксцентриситет наружной поверхности втулок относительно внутренней не более 5 мкм. Сопряжение сменных кондукторных втулок с промежуточными втулками производится по посадке H7/g6, H6/g5. Промежуточные втулки устанавливают в кондукторную плиту по посадке H7/n6. Сопряжение рабочей части сверл, зенкеров, разверток с кондукторными втулками осуществляется в системе вала. Для определения предельных зазоров в сопряжении инструмента с втулкой допуски на диаметр инструмента берут по соответствующим стандартам.

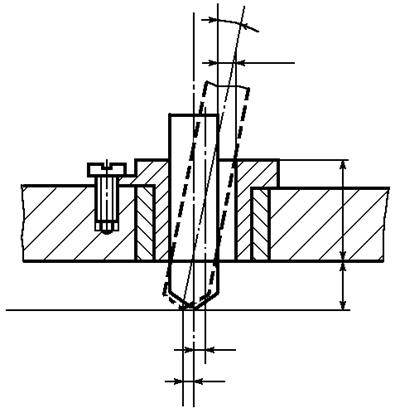

Ориентировочный срок изнашивания кондукторных втулок 10000-15000 сверлений. Для уменьшения износа кондукторной втулки между ее нижним торцом и поверхностью заготовки предусматривается зазор е (рис. 1), через который отводится стружка. Этот зазор принимают равным:  при сверлении по чугуну, бронзе и другим хрупким материалам;

при сверлении по чугуну, бронзе и другим хрупким материалам;  при сверлении стали и других вязких материалов; 0,3 d при зенкеровании (d – диаметр направляющего отверстия кондукторной втулки).

при сверлении стали и других вязких материалов; 0,3 d при зенкеровании (d – диаметр направляющего отверстия кондукторной втулки).

|

|

|

|

Рис. 1. Схема для расчета перекоса и смещения сверла в кондукторной втулке

От значения е зависит точность положения оси просверливаемого отверстия. Если перекоса сверла нет, то максимальное смещение  оси сверла от среднего положения равно половине наибольшего диаметрального зазора

оси сверла от среднего положения равно половине наибольшего диаметрального зазора  (рис. 1). При перекосе сверла во втулке к параллельному смещению оси отверстия

(рис. 1). При перекосе сверла во втулке к параллельному смещению оси отверстия  прибавится смещение

прибавится смещение  , пропорциональное углу перекоса

, пропорциональное углу перекоса  и зазору e.

и зазору e.

,

,

где L – высота кондукторной втулки, которая равна (1,5-2) d.

Суммарное смещение инструмента при этом:

.

.

При разработке чертежа общего вида сверлильного приспособления и его рабочих чертежей конструктор должен устанавливать допуски размеров, которые по точности разбиваются на три группы. К первой группе относятся размеры, непосредственно определяющие точность обработки (например, точность расстояния между осями обработанных отверстий, допустимое отклонение от параллельности или перпендикулярности осей отверстий и др.), а также размеры установочных и направляющих элементов. Во вторую группу входят размеры деталей и сопряжений приспособления, погрешность которых не влияет на точность обработки (размеры сопряжений зажимных устройств и приводов, вспомогательных устройств). В третью – размеры несопрягаемых и необработанных поверхностей деталей приспособления. Наибольшую важность представляет определение допусков на размеры первой группы, которые должны быть отражены в технических требованиях на сборку. Существуют практические рекомендации по выбору этих допусков, согласно которым их принимают в 2-3 раза меньше, чем допуски размеров деталей, выдерживаемых при обработке. Однако более целесообразно определять эти допуски расчетно-аналитическим путём, поскольку только такая постановка способствует повышению точности детали, ресурса эксплуатации приспособления и его экономичности. Методика расчета сверлильных приспособлений на точность, основанная на применении теории размерных цепей, в разделе "Пример оформления отчета" настоящих указаний.

Допуски на размеры второй группы определяют в зависимости от назначения механизма, а также характера и условий работы рассматриваемых сопряжений. Обычно здесь допуски берут по 7-9-му квалитетам точности. Свободные размеры выполняют по 14-му квалитету точности для обработанных и по 16-му для необработанных поверхностей деталей приспособления.

Порядок выполнения работы

1. Изучить методическое руководство по работе, а также ознакомиться с конструкциями сверлильных приспособлений, макеты которых представлены в лаборатории кафедры.

2. Получить у преподавателя операционный эскиз и чертеж детали, в которой выполняется операция сверления, согласовать с ним дополнительные исходные данные, необходимые для разработки конструктивной схемы приспособления (тип производства, модель оборудования, на котором будет производиться операция, материал заготовки, тип приспособления и др.), и сформулировать техническое задание на проектирование.

3. Выбрать тип установочных и зажимных элементов, вид привода, тип и размеры направляющих элементов.

4. Разработать конструктивную схему приспособления, реализующую принятую схему базирования и закрепления заготовки.

5. Установить размеры приспособления, непосредственно определяющие точность обработки на операции сверления, и путем расчёта приспособления на точность определить допуски выполнения этих размеров. Сформулировать технические требования на сборку приспособления.

6. Определить допуски размеров и выполнить эскизы деталей приспособления, определяющие точность обработки.