Дуговой сваркой вольфрамовым электродом можно сваривать разные типы соединений в различных пространственных положениях. Применение этого способа целесообразно для соединения металла толщиной до 5...6 мм, однако его можно использовать и для сварки металла большей толщины. Сварку выполняют без присадочного металла, когда шов формируется за счет расплавления кромок, и с присадочным металлом, подаваемым в зону дуги в виде сварочной проволоки. Как правило, сварку ведут при напряжении дуги 22...34 В, при этом длина дуги должна быть 1,5...3 мм. Вылет конца электрода из сопла не должен превышать 3…5 мм, а при сварке угловых швов и стыковых с разделкой — 5…7 мм.

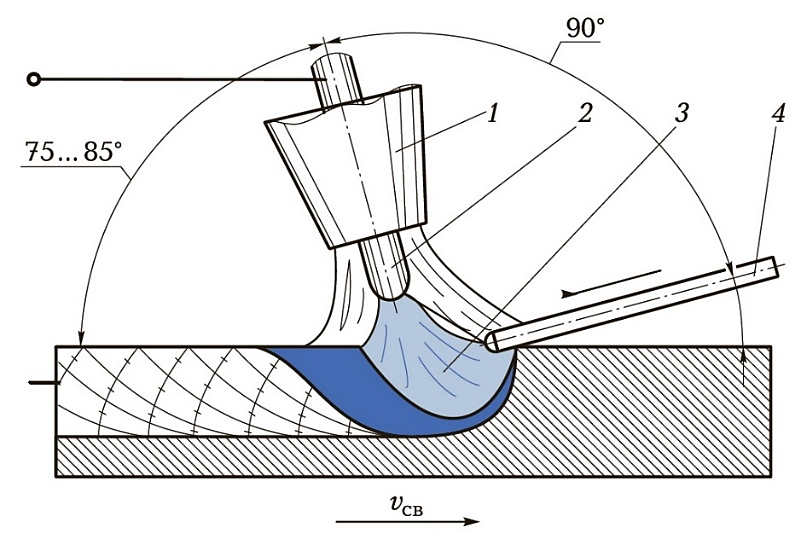

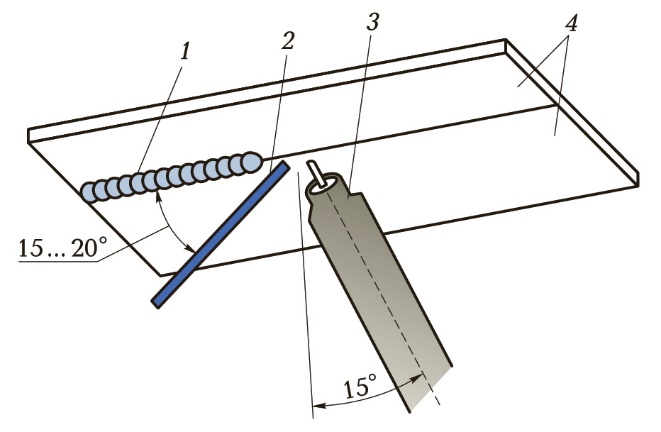

| Ручную сварку металла толщиной до 10 мм выполняют «левым» способом (рис. 1). Поток защитного газа должен надежно охватывать всю область сварочной ванны и разогретую часть присадочной проволоки. При уменьшении толщины свариваемого металла угол между горелкой и изделием уменьшают. Для сварки материала толщиной более 10 мм следует применять «правый» способ сварки, а угол между горелкой и изделием должен быть близок к 90°. Такое положение горелки относительно изделия рекомендуется и при сварке угловых соединений. Проволоку вводят не в столб дуги, а сбоку, и производят ею возвратно-поступательные движения при сварке тонколистового металла. При сварке многослойных швов отдельные валики рекомендуется выполнять не на всю ширину разделки. Присадочный металл по мере |  Рис. 1. Схема ручной сварки вольфрамовым электродом: 1 – сопло горелки; 2 – вольфрамовый электрод; 3 – сварочная дуга; 4 – присадочный металл; v св– скорость сварки

Рис. 1. Схема ручной сварки вольфрамовым электродом: 1 – сопло горелки; 2 – вольфрамовый электрод; 3 – сварочная дуга; 4 – присадочный металл; v св– скорость сварки

|

необходимости подается в головную часть сварочной ванны. Сварщик вручную контролирует перемещением сварочной горелки подачу проволоки. Количество присадочного металла, подаваемого в сварочную ванну, выбирают из условия обеспечения требуемой доли участия присадочного металла в образовании шва.

При сварке стыковых соединений без разделки кромок присадочный металл необходим в основном для создания выпуклости шва.Переход присадочного металла в сварочную ванну, минуя дуговой промежуток, исключает его разбрызгивание. Сокращаются потери на испарение и ограничивается взаимодействие расплавленного металла с газами столба дуги. При сварке на постоянном токе дуга горит без треска, щелчков и жужжания.

Основной недостаток процесса — низкая производительность. Другой недостаток — необходима большая практика и высокая квалификация сварщика. К недостаткам процесса сварки неплавящимся вольфрамовым электродом, по сравнению со сваркой покрытым электродом, относится необходимость применения дополнительных защитных мер против световой и тепловой радиации дуги.

Сварка неплавящимся вольфрамовым электродом производится на прямой полярности (минус на электроде). Прямая полярность позволяет получить узкую сконцентрированную дугу, обеспечивающую глубокое проплавление и большую скорость сварки. Электрод получает меньшую часть тепловой энергии дуги и будет иметь меньшую температуру, чем при сварке на переменном токе или при сварке на обратной полярности, что, в свою очередь, позволяет уменьшить диаметр вольфрамового электрода и снизить расход защитного газа.

При обратной полярности поток электронов также движется от отрицательного электрода к положительному, но в данном случае — от изделия к электроду. Следовательно, больше теплоты сконцентрировано в дуге около вольфрамового электрода. Поскольку электрод получает значительно больше теплоты при сварке на обратной полярности, чем на прямой, для предотвращения перегрева электрода приходится использовать электроды увеличенного диаметра и уменьшать сварочный ток. Свариваемая деталь при сварке на обратной полярности получает меньше теплоты и, следовательно, получается меньшая глубина проплавления.

Некоторые цветные металлы, например алюминий и магний, быстро образуют на поверхности оксидную пленку. Прежде чем сваривать алюминий, необходимо удалить оксидную пленку, температура плавления которой значительно выше температуры плавления основного металла. Удаление оксидной пленки может производиться механически, например щетками, или химически — травлением, но как только пленка удалена, металл тут же снова начинает окисляться, затрудняя сварку.

Оксидную пленку с поверхности металла во время сварки на обратной полярности может удалять сама дуга. Положительно заряженные ионы, которые, двигались от основного металла изделия к электроду при сварке на прямой полярности, теперь двигаются от электрода к изделию. Ударяясь с достаточной силой о поверхность изделия, они дробят и расщепляют хрупкую оксидную пленку, тем самым очищая поверхность.

Очищающее действие дуги при сварке на обратной полярности наилучшим образом подходит для сварки алюминия, магния и их сплавов.

Основным требованием для зажигания и горения дуги является ионизация газа в дуговом промежутке. Ионизированный газ является хорошим проводником электрического тока. Ионизацией называется процесс, при котором из нейтральных атомов и молекул образуются положительные и отрицательные ионы. В обычных условиях воздух, как и все газы, обладает слабой электропроводностью. Это объясняется малой концентрацией свободных электронов и ионов, поэтому для того, чтобы вызвать в воздухе или газе мощный электрический ток, т.е. электрическую дугу, необходимо ионизировать воздушный промежуток (или другую газообразную среду) между электродами.

Ионизацию можно произвести, если приложить к электродам высокое напряжение, тогда имеющиеся в газе (в малом количестве) свободные электроны будут разгоняться электрическим полем и, получив большие энергии, смогут разбить нейтральные атомы и молекулы на ионы.

При сварке в защитном газе теплоты, выделяемой дугой, достаточно для ионизации газа. Однако при сварке на переменном синусоидальном токе при переходе тока через нулевое значение теплоты, выделяемой дугой, становится недостаточно, и она гаснет. Для устранения этого явления при сварке на переменном синусоидальном токе и для начального зажигания дуги без короткого замыкания электрода на деталь применяют осцилляторы. Они представляют собой источники высокого напряжения и высокой частоты, способные вызывать искровой разряд между электродом и деталью. Для пробоя межэлектродного промежутка длиной 1 мм в воздухе требуется напряжение около 1...3 кВ.

Как правило, при сварке на переменном токе длина дуги должна быть равна диаметру электрода. При сварке на постоянном токе прямой полярности заостренным концом электрода длина дуги может быть значительно меньше диаметра электрода.

Для того чтобы обеспечить нужный газовый охват зоны сварки, выходной диаметр сопла должен быть не менее трех диаметров вольфрамового электрода.

Вылет электрода — это расстояние, на которое выступает из сопла вольфрамовый электрод. Электрод может выступать из торца сопла, но не более выходного диаметра сопла. При большем вылете появляется вероятность прикосновения к сварочной ванне, сварочной проволоке, подаваемой сварщиком, или к боковой поверхности углового шва. Общее правило — начинать сварку нужно с вылета, равного одному диаметру электрода. При сварке корня стыковых и угловых швов вылет электрода увеличивают.

Зажигание дуги. Современные установки позволяют производить контактный высокочастотный поджиг дуги и контактное зажигание дуги. Бесконтактное зажигание дуги производится при сварке на переменном токе, контактное — на постоянном токе.

Для бесконтактного зажигания дуги необходимо приблизить электрод горелки к детали, но не касаться его; нажать кнопку включения триггера (при этом произойдут ионизация дугового промежутка и возбуждение дуги). Если в течение 1 с дуга не загорится, то электронная схема отключит осциллятор. Отпустив кнопку триггера и повторно нажав ее, будет сделана вторая попытка возбуждения дуги. В большинстве случаев возбуждение дуги облегчается, если прикоснуться краем сопла к изделию.

При контактном зажигании дуги электрод приближается к детали в месте начала сварки и на 1...2 с слегка касается поверхности детали; при этом происходит разогрев заостренного конца электрода. Затем электрод медленно приподнимается вверх. Разогретый конец вольфрамового электрода является хорошим источником электронов. Происходят ионизация дугового промежутка и возбуждение дуги. Дуга формируется, когда электрод поднят.

Режим контактного зажигания имеет ограничение сварочного тока при касании электродом изделия. Эго предохраняет вольфрамовый электрод от перегрева и прилипания, а металл сварного шва — от загрязнения.

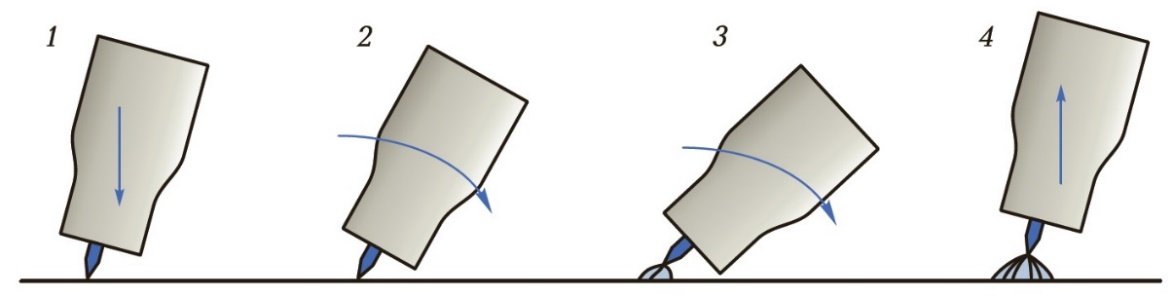

Описанный метод контактного зажигания дуги требует определенного навыка. Более простой метод представлен на рис. 2.

Рис. 2. Контактное зажигание дуги: 1... 4 – последовательность действий

Для зажигания дуги нужно слегка прикоснуться к изделию (1) и нажать на кнопку триггера; при этом начнет подаваться защитный газ и небольшой ток пойдет через электрод. Затем следует медленно наклонить горелку так, чтобы сопло коснулось изделия (2), и продолжить наклон, чтобы электрод оторвался от изделия; дуга зажигается (3). После этого надо приподнять горелку; ток поднимется до заданного уровня в течение заданного времени нарастания (4).

Получение сварного шва. После того как загорится дуга, нужно держать горелку перпендикулярно поверхности изделия и совершать небольшие круговые движения, пока не сформируется сварочная ванна. После того как сформируется сварочная ванна необходимого размера, следует наклонить горелку под углом 75° к поверхности изделия и начать медленно и равномерно перемещать ее вдоль сварного шва. Скорость перемещения выбирается такой, чтобы сварочная ванна все время оставалась яркой и жидкой. Никаких колебаний или других перемещений, кроме устойчивого движения вперед, производить не следует.

Затем переместить горелку на задний край сварочной ванны и добавить металл присадочной проволоки быстрым касанием проволокой внешнего края сварочной ванны. Присадочную проволоку нужно держать под углом 15° к поверхности детали.

После этого нужно удалить присадочную проволоку и переместить дугу на внешний край сварочной ванны. Когда сварочная ванна вновь станет яркой и жидкой, следует повторить операцию по добавлению присадочного металла. Высота и ширина валика сварного шва зависит от скорости сварки (продольного поступательного движения), поперечного перемещения горелки и количества присадочного металла, вводимого в сварочную ванну.

В процессе сварки горячий конец присадочной проволоки не должен выходить из зоны охвата защитного газа. После прекращения сварки еще некоторое время в среде инертного газа должны находиться не только электрод и сварочная ванна, но и горячий конец присадочной проволоки.

Сварка стыкового шва без разделки кромок в нижнем положении. Сварку стыкового шва в нижнем положении производят по описанной методике (получение сварного шва). При выполнении сварки необходимо следить, чтобы дуга все время располагалась по линии стыка. Скорость сварки выбирают такой, чтобы получить нужную глубину проплавления. Заканчивая шов, чтобы заварить кратер, нужно уменьшить угол наклона горелки и дать больше присадочного металла.

Сварка соединения внахлестку в нижнем положении. Возбудив дугу, нужно сформировать сварочную ванну так, чтобы она перекрывала торец верхнего листа и поверхность нижнего листа, образуя равносторонний треугольник. Поскольку расплавленная поверхность края верхнего листа стремится стечь с образованием подреза, очень важно подобрать правильный угол наклона горелки. Присадочная проволока подается в передний край сварочной ванны через каждые 5...6 мм в количестве, достаточном для образования полнопрофильного шва. Заканчивать сварной шов, чтобы не было кратера, следует так же, как и в случае стыкового соединения.

Сварка углового шва таврового соединения в нижнем положении. При сварке следует учитывать, что боковая (вертикальная) поверхность нагревается сильнее и быстрее начинает плавиться. Угол наклона горелки должен быть таким, чтобы большая часть теплоты приходилась на горизонтальную поверхность. Для того чтобы держать короткую дугу и иметь возможность для провара корня шва, необходимо увеличить вылет электрода. Присадочную проволоку подают на край сварочной ванны в точку, где начинается плавление металла. Корректировка в процессе сварки угла наклона горелки и размещения присадочной проволоки помогает избежать подрезов. Кроме того, впадина сварочной ванны во избежание вогнутости шва должна заполняться присадочной проволокой.

Сварка углового соединения в нижнем положении и «в лодочку». Выполнение шва «в лодочку» рассмотрим на примере сварки обратной стороны углового стыка в нижнем положении. Оба края примыкающих деталей должны плавиться, а сварочная ванна должна проходить по средней линии; присадочный металл добавляют в количестве, достаточном для получения выпуклого шва. При сварке тонких материалов можно обходиться без приемного материала, сплавляя кромки стыкуемых деталей.

В процессе сварки, независимо от типа соединения и его положения в пространстве, все внимание должно быть сконцентрировано на сварочной ванне. Сварочная ванна — это зона, в которой происходит расплавление и слияние металлов. Управление сварочной ванной и глубиной проплавления имеет первостепенное значение при сварке в любом пространственном положении.

Правила для выполнения качественного соединения в любом пространственном положении остаются теми же, что и при сварке в нижнем положении. Основные правила: чистота свариваемой поверхности, хорошая сборка под сварку, предварительный нагрев, если он требуется, достаточный поток защитного газа и правильно выбранный сварочный ток. Кроме того, при сварке (кроме нижнего положения) следует использовать большой сварочный ток и наплавлять большой валик сварного шва. Направлять дугу следует так, чтобы не допускать перегрева свариваемых деталей. Перегрев приводит к свисанию металла шва или прожогу. Формирование валика сварного шва и порядок действий по добавлению присадочного металла необходимо выполнять правильно, чтобы гарантировать полное слияние между порциями добавленного металла.

Сварка в горизонтальном положении. При сварке в горизонтальном положении зажигать дугу нужно на краю стыка. Затем следует спозиционировать горелку (наклон от горизонтали вниз — 15°, отклонение назад (от направления сварки) — 15°).

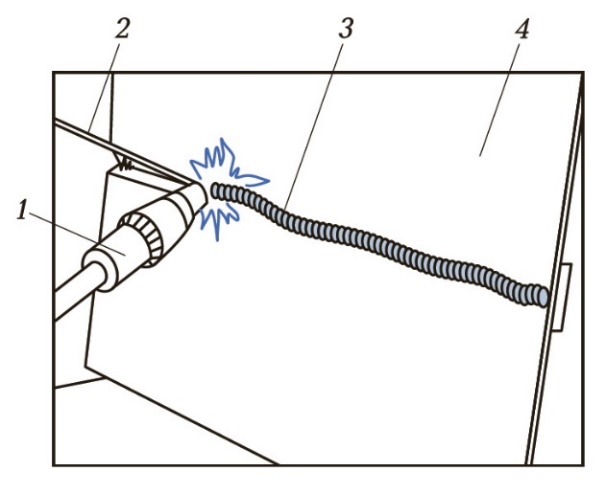

После того как сварочная ванна сформирована, нужно подвести сварочную проволоку на внешний край сварочной ванны к верху детали, затем переместить горелку по ходу сварки (рис. 3). Правильно выбранная длина дуги с соответствующей ей скоростью сварки предотвратит прожоги и сквозное плавление.

Рис. 3. Сварка в горизонтальном положении:

1 – горелка; 2 – присадочная проволока; 3 – шов 4 – свариваемые детали

Рис. 3. Сварка в горизонтальном положении:

1 – горелка; 2 – присадочная проволока; 3 – шов 4 – свариваемые детали

|

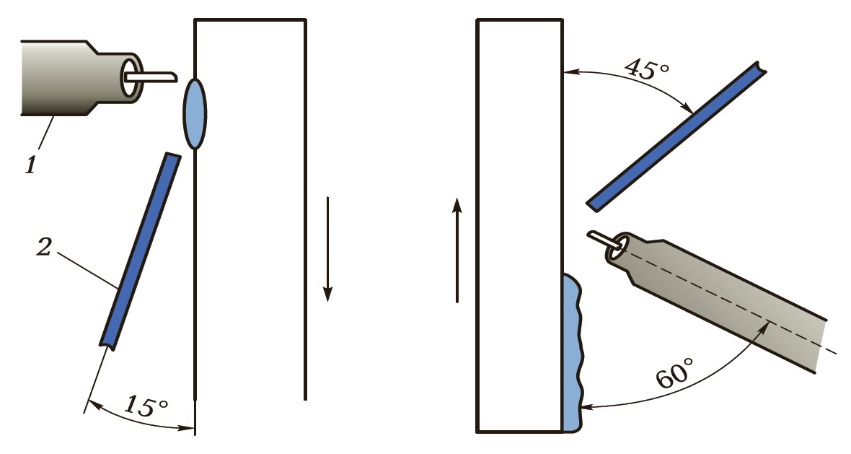

Рис. 4. Положение горелки 1 и присадочной проволоки 2 при сварке в вертикальном положении

Рис. 4. Положение горелки 1 и присадочной проволоки 2 при сварке в вертикальном положении

|

Сварка в вертикальном положении. При сварке в вертикальном положении снизу вверх сварка начинается внизу соединения с добавлением присадочного металла сверху. Необходимо попытаться создать «полочку» и с каждым прикосновением сварочной проволокой поднимать ее выше и выше. Все время должна быть площадка для наложения следующей порции присадочного металла. Если сварной шов широкий, то создают «полочку» сначала с одной стороны шва, затем с другой и соединяют их перемычкой.

При сварке стыкового шва с разделкой кромок нужно увеличить вылет электрода, а торец сопла может опираться на край шва. Горелкой совершаются небольшие колебания вверх и вниз. Эта техника сварки способствует устойчивости руки, но затрудняет наблюдение за сварочной ванной.

При сварке сверху вниз используют поверхностное натяжение расплавленного металла и давление дуги, заставляющей держать расплавленный металл в сварочной ванне. Сварка сверху вниз в вертикальном положении применяется преимущественно для сварки тонкого металла. На рис. 4. показано положение горелки и присадочной проволоки при сварке в вертикальном положении.

Сварка в потолочном положении. Сварка в потолочном положении наиболее трудная. Как и при сварке в вертикальном положении, сила тяжести, заставляющая вытекать расплавленный металл из сварочной ванны, усложняет сварку.

В отличие от сварки снизу вверх в вертикальном положении, когда можно создать «полочку» и, постепенно ее наращивая, получать сварной шов, при сварке в потолочном положении приходится полагаться только на поверхностное натяжение расплавленного металла сварочной ванны, давление дуги и комбинацию уменьшения сварочного тока и скорости сварки.

При сварке стыковых швов без разделки кромок и угловых швов в потолочном положении можно увеличить вылет электрода и опираться торцом сопла горелки об одну или обе стороны стыка. В процессе сварки сварщик может опираться несколькими пальцами руки или всей рукой, держащей горелку или присадочную проволоку, на поверхность свариваемой детали, чтобы придать устойчивость руке.

Уровень тепловложения в сварочную ванну при сварке в потолочном положении чрезвычайно важен. Тепло вложение в сварной шов должно быть меньше, чем при сварке в горизонтальном и нижнем положении, т.е. необходимо уменьшить сварочный ток на 5...10%.

| Это дает меньший размер сварочной ванны и тем самым предотвращает вытекание и падение из сварочной ванны расплавленного металла сварного шва. Кроме того, меньшая сварочная ванна является более управляемой. Поток же защитного газа, наоборот, нужно увеличить. На рис. 5. показано положение горелки и присадочной проволоки при сварке в потолочном положении. Несомненно, сварка в потолочном положении очень трудна и утомительна для сварщика, поэтому процесс сварки медленный и долгий. Большинство неопытных сварщиков считают сварку в потолочном положении неудобной, поэтому при сварке в потолочном положении желательно принять комфортную позу. Эго поможет держать горелку устойчиво, ровно и манипулировать присадочной проволокой. |  Рис. 5. Положение горелки и присадочной проволоки при сварке в вертикальном положении: 1 – шов; 2 – присадочная проволока; 3 – горелка; 4 – свариваемые детали

Рис. 5. Положение горелки и присадочной проволоки при сварке в вертикальном положении: 1 – шов; 2 – присадочная проволока; 3 – горелка; 4 – свариваемые детали

|

Вопросы и задания

1. Выполните таблицу следующей формы: