Резину получают путем вулканизации резиновой смеси или каучука горячим или холодным способом. Вулканизацию природного или синтетических каучуков осуществляют с целью повышения их прочности, твердости, а также для снижения растворимости в органических растворителях (невулканизированный каучук очень пластичный и из него невозможно формовать изделия). Одним из наиболее распространенных вулканизирующих агентов является сера. В зависимости от содержания серы в резине ее называют:

· мягкой (2 - 8 % серы);

· полутвердой (12 - 20 % серы);

· твердой или эбонитом (25 - 30 % серы).

Резиновые отходы образуются:

1. В сфере производства:

· в процессах изготовления резинотехнических изделий (РТИ). Основными РТИ являются: конвейерные ленты (плоские и клиновые), формовые изделия, прорезиненная ткань, технические пластины.

· товаров народного потребления;

· при производстве автомобильных шин.

2. В сфере промышленного и бытового потребления (изношенные шины, резиновая обувь и т.п.).

С точки зрения переработки отходов резины важно, на какой стадии производства они образовались: до вулканизации или после нее. При вулканизации молекулы полимера (каучук – природный или синтетический полимер) образуют трехмерную пространственную сетку, этот процесс называют «сшивкой». При этом происходят необратимые изменения химической структуры и физических свойств полимера.

Резиновые невулканизированные отходы (РНВО) включают в себя резиновые смеси, непригодные для использования по прямому назначению, а также остатки резиновых смесей. Наиболее ценным их компонентом является каучук, содержание которого достигает 90% и более. По качеству этот вид отходов приближается и исходным резиновым смесям. Эти отходы являются ценным вторичным сырьем и перерабатываются на тех предприятиях, где образуются. Из них производят шланги для полива, резиновые коврики, кровельные материалы, рукавицы, поддоны для пола салонов автомобилей, а также резиновые плиты для пола животноводческих ферм.

Резиновые вулканизированные отходы (РВО). Ценность РВО меньше, чем невулканизированных резиновых отходов, поскольку при вулканизации изменяются физико-механические свойства резины и как следствие усложняется переработка таких отходов. Перед переработкой таких отходов требуется их измельчение и отделение других компонентов (металла и текстиля). Способами переработки РВО являются:

1. Механический способ (измельчение) – в результате получают резиновую крошку или муку (в зависимости от степени помола отходов);

2. Физико-химический способ – получение регенерата из измельченных отходов резины. Регенерат представляет собой пластичный продукт, из которого можно производить РТИ, подошвы для обуви и шины.

3. Термический способ (пиролиз).

Переработка изношенных шин

Шины, выходящие из эксплуатации, являются одним из самых многотоннажных полимерных отходов потребления.

Основные направления переработки изношенных шин:

· Резиновая крошка;

· Дорожные, напольные, спортивные покрытия;

· Жидкое топливо;

· Корд металлический;

· Добавка к асфальтобетонным смесям;

· Регенерат.

Все основные материалы, содержащиеся в изношенных покрышках, сохраняют структуру и свойства, сравнительно близкие к первоначальным. Резина как конструкционный материал подвергается незначительным структурным изменениям, что в определенной степени связано с присутствием в ней ингибитора, препятствующего старению и задерживающего процесс окисления.

Получение резиновой крошки

Получение резиновой крошки и муки путем измельчения – один из наиболее распространенных способов утилизации отходов резины. Измельчение отходов резины осуществляют резанием, ударным воздействием, истиранием, сжатием. Сложность измельчения отходов резины обусловлена их эластичностью и способностью к значительной деформации.

Существуют 2 способа измельчения отходов резины:

· Измельчение в высокоэластичном состоянии;

· Криогенное измельчение.

Процесс измельчения изношенных автомобильных шин в высокоэластичном состоянии включает следующие стадии:

1. Мойка;

2. Вырезка бортов;

3. Предварительное (грубое) дробление;

4. Магнитная сепарация;

5. Помол.

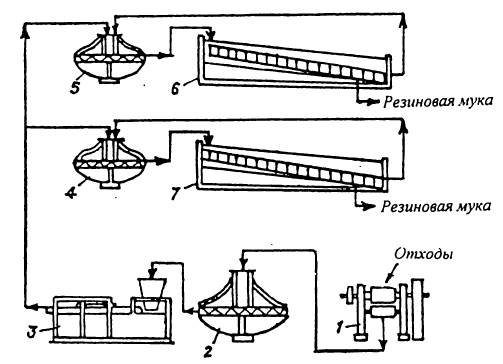

Схема измельчения изношенных шин представлена на рисунке 1. Размер частиц резиновой муки (крошки) составляет 0,3 – 5 мм. Просеивание измельченной резины на вибросите позволяет получить однородный продукт (грубая фракция возвращатеся на повторное измельчение).

Рис. 1 – Технологическая схема измельчения изношенных автомобильных шин

1 – валковая дробилка, 2 – мельница грубого помола, 3 – магнитный сепаратор, 4, 5 – мельницы тонкого помола, 6, 7 – вибросита.

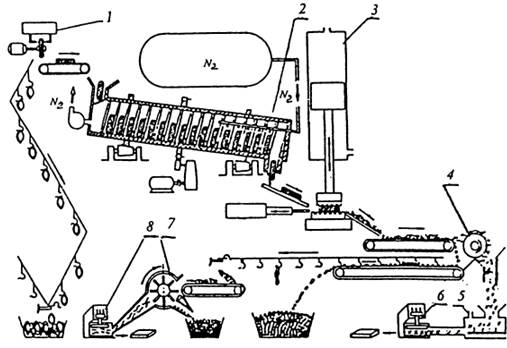

При криогенном измельчении отходы резины охлаждают до температуры стеклования (температура, при которой резина становится хрупкой, как стекло; для большинства резин она составляет -700С). Технологическая схема измельчения изношенных шин криогенным способом представлена на рисунке 2.

Рис. 2 – Схема криогенного дробления изношенных покрышек

1 – борторезка, 2 – охлаждающая камера, 3 – молот, 4 – шкивной магнитный сепаратор,

5 – обжиговая печь, 6, 8 – пакетировочные прессы, 7 – роторный измельчитель

На борторезке от покрышек отделяют бортовые кольца, а затем охлаждают в камере 2 жидким азотом до температуры -1200С, что превращает их в стеклообразный материал, и покрышки легко измельчаются ударом молота 3. При криогенном измельчении за один удар молота 75% содержащейся в покрышке резины переходит в крошку. Измельченные покрышки подаются в магнитный сепаратор для отделения металлического корда. Металлический корд направляется в обжиговую печь, где из него выжигаются остатки резины. Текстиль (если покрышки изготовлены из прорезиненной ткани) направляется на последующее измельчение в роторный измельчитель (дробилку).

Регенерация отходов резины

Регенерация резины наиболее целесообразна в технико-экономическом отношении: сырьевые материалы, содержащиеся в резиновой части покрышек, используются по прямому назначению, т.е. возвращаются в баланс резиновой промышленности. Для производства регенерата в отечественной промышленности применяются два метода: водонейтральный и термомеханический.

Водонейтральный метод в настоящее время считается устаревшим, поскольку характеризуется периодичностью процесса девулканизации, многоступенчатостью и образованием большого количества химически загрязненных стоков, подлежащих очистке.

Термомеханический метод, применяющийся с середины 60-х годов, обладает рядом технических преимуществ (непрерывностью, быстротой производственных процессов, их полной механизацией) и постепенно вытесняет водонейтральный метод. Перспективен метод диспергирования, дающий регенерат наиболее высокого качества и позволяющий одновременно получать водную дисперсию резины, которая является самостоятельным товарным продуктом, заменяющим каучуковые латексы.

Процесс регенерации резины, осуществляемый любым из методов, делится на три основные стадии:

· подготовка резинового сырья;

· девулканизация резины;

· механическая обработка девулканизата (регенерата).

Каркас покрышки обычно состоит из нескольких слоев специальной прорезиненной ткани (корда). Беговая часть покрышки (протектор) образована из толстого слоя рифленой резины, борта служат для крепления покрышки на ободе колеса и имеют сцепление из стальной проволоки.

Технология переработки старых покрышек заключается в том, что от них отрезаются борта, а оставшиеся части разрезаются на куски размером 100 - 250 мм. После грубого измельчения куски подаются на двух- или трехкратное мелкое измельчение на измельчительных вальцах. Полученные фракции подаются на участок классификации, оснащенный виброситами с двумя сетками (ячейки верхней сетки имеют размеры 3 - 5 мм, нижней – 1 мм): на верхней сетке остается волокнистый тканевый корд, а резиновая крошка, падая вниз, проходит через магнитный сепаратор, где от нее отделяются кусочки проволоки (в случае, если покрышка была с металлическим кордом).

Девулканизация резины является основным процессом производства регенерата, при котором происходит превращение резины в пластичный продукт. Этому способствуют определенные химические вещества – мягчители и активаторы. При водонейтральном методе девулканизация резины происходит в вертикальных автоклавах в водной среде при избытке жидкой фазы. Резиновая пульпа, находящаяся в автоклаве, к которой добавляется мягчитель (25-30 %), непрерывно перемешивается мешалкой.

В зависимости от состава перерабатываемой резины температура процесса около 180°С, длительность – 6-8 ч. По окончании процесса регенерат поступает на обезвоживание. При термохимическом методе девулканизация резины осуществляется в непрерывно действующем аппарате червячного типа. Перед поступлением в червячный девулканизатор дробленая резина смешивается с мягчителем и активатором.

Пиролиз отходов резины

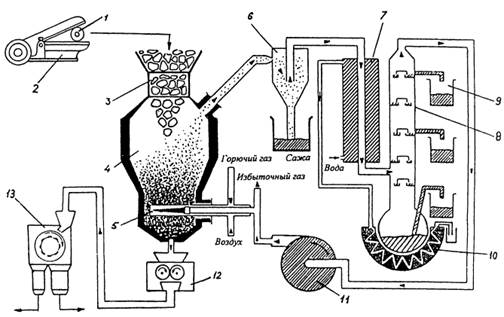

В настоящее время все большее распространение получает метод пиролиза резиновых покрышек. На рис. 3 показана схема пиролизной установки для обезвреживания изношенных шин. Полученные в процессе пиролиза газы служат топливом для установки.

В результате пиролиза покрышек образуется твердый, жидкий и газообразный остаток (пиролизный газ), выход продуктов пиролиза зависит от температуры процесса. Твердый углеродный остаток может быть использован для получения сорбционных материалов. Полученный пиролизный газ отличается высоким содержанием водорода (48 - 52 %), метана (25 - 27 %), имеет высокую теплоту сгорания(32 - 38 МДж/м3), поэтому может использоваться в качестве топлива. Пиролизный газ подвергается очистке от негорючих примесей и 60 % газа подается на разогрев кварцевого песка в реакторе, а остальная часть идет на выработку электроэнергии, необходимой для работы дистилляционной колонны.Пиролизная смола по своим физико-химическим показателям близка к отдельным видам тяжелых нефтепродуктов, имеет широкий интервал кипения (от 130-180°С, до 430-440°С), плотность 940-990 кг/м3.

| Рис. 3– Схема пиролиза изношенных покрышек 1 – автопокрышка 2 – резальная гильотинная машина; 3 – загрузочное устройство; 4 – реактор кипящего слоя; 5 – топка; 6 – циклон-сажеуловитель; 7 – холодильник; 8 – дистилляционная колонна; 9 – сборник конденсата; 10 – теплообменник; 11 – компрессор; 12 – дробилка; 13 – магнитный сепаратор |