Общая структурная схема двигательной установки

Общая структурная схема ДУ приведена на рисунке 1.

Рисунок 1 – Структурная схема двигательной установки

Структурная схема ДУ включает следующие элементы:

- Двигательный блок(ДБ):

Ø Двигатель коррекции(ДК);

Ø Двигатели ориентации и стабилизации(ДОиС).

- Система хранения топлива(СХТ):

Ø Топливный бак(ТБ);

Ø Топливо(Т);

Ø Система обеспечения запуска(СОЗ).

- Пневмогидроситема(ПГС):

Ø Реле температурное(РТ);

Ø Электрогидроклапан(ЭГК);

Ø Стабилизатор давления(СД);

Ø Фильтр(Ф);

Ø Пироклапан с пиропатроном(ПК);

Ø Датчик давления(ДД);

Ø Дренажно-предохранительный клапан(КД);

Ø Клапан проверки и продувки(КЗ);

Ø Клапан заправки(КЗ);

Ø Датчик температуры(ДТ);

Ø Нагревательный элемент(НЭ).

- Прочие элементы и агрегаты:

Ø Трубопроводы;

Ø Элементы конструкции;

Ø Крепеж.

2.2 Постановка задачи:

Задача формируется в детерминированной постановке.

При заданных параметрах КА требуется определить параметры ДУ в составе аппарата с учетом особенностей ПКР подсистем, чтобы эффективность ДУ была не меньше заданной, а суммарная масса была минимальной.

Выбираемыми параметрами являются проектные параметры частично или полностью заменяемого i- го агрегата/модуля.

| Уровень управления разработкой | Морфологическая структура ДУ КА | |||||||

| i |

| |||||||

| i +1 |

|

Рисунок 2 – Схема двухуровневого управления разработкой

| Уровень управления разработкой | Задачи | |||

| i | Задача 3

|

| ||

| i +1 |

|

Рисунок 3 – Схема двухуровневого согласованной оптимизации (оценки) параметров модификации ДУ в составе КА

Для решения задачи разработан алгоритм проведения исследования. Реализуется двухуровневая модель управления разработкой КА и метод двухуровневой согласованной оптимизации, включающий направленную адаптацию проектных зависимостей верхнего уровня.

Алгоритм проведения исследований включает:

Ø Задача 1: оптимизация (оценка) параметров модернизации ДУ в составе КА (верхний уровень управления разработкой);

Ø Задача 2: оптимизация (оценка) параметров подсистем модификации ДУ при заданных функциональных и параметрических связях (нижний уровень управления разработкой);

Ø Задача 3: направленная адаптация ПМ и управление согласованием решений с учетом особенностей ПКР подсистем ДУ.

2.3

2.4 Постановки выделенных частных задач и алгоритмы их решения:

2.4.1 Математическая постановка задачи 1:

При выполнении следующих требований:

– целевая эффективность ДУ при модернизации КА к моменту

– целевая эффективность ДУ при модернизации КА к моменту  ;

;

– функция, определяющая надежность ДУ на i- м уровне управления разработкой при модернизации КА к моменту

– функция, определяющая надежность ДУ на i- м уровне управления разработкой при модернизации КА к моменту  ;

;

– габаритные размеры ДУна i- м уровне управления разработкой при модернизации КА к моменту

– габаритные размеры ДУна i- м уровне управления разработкой при модернизации КА к моменту  ;

;

– функция, определяющая параметры базовых подсистем;

– функция, определяющая параметры базовых подсистем;

– масса ДУ на i-м уровне управления разработкой при модернизации КА к моменту

– масса ДУ на i-м уровне управления разработкой при модернизации КА к моменту  ;

;

;

;

– временной интервал модернизации КА к моменту

– временной интервал модернизации КА к моменту  ;

;

– вектор определенных параметров при модернизации КА к моменту

– вектор определенных параметров при модернизации КА к моменту  .

.

индекс «зд» – заданные (требуемые) значения параметров или функций.

Критерием эффективности при решении задачи является минимальная масса модификации ДУ. Выбираемыми параметрами являются проектные параметры частично или полностьюзаменяемой j- ой подсистемы ДУ (параметры других подсистем при модификации ДУ соответствуюпараметрам идентичных подсистем базового варианта).

При формировании соответствующих проектных моделей задачи оптимизации (оценки) параметровмодификации ДУ в составе КА при модернизации к моменту  с учетом ПКР подсистем ДУ проводится«деформация» проектных моделей задачи оптимизации параметров базового варианта ДУ с учетом особенностейзаменяемых подсистем.

с учетом ПКР подсистем ДУ проводится«деформация» проектных моделей задачи оптимизации параметров базового варианта ДУ с учетом особенностейзаменяемых подсистем.

Укрупненная блок-схемаалгоритма оптимизации представлена на рисунке 4

| да |

| Условия 2.3.1 |

| да |

| да |

| нет |

| нет |

| Условия 2.3.1 |

| Оптимизация (определение) состава заменяемых подсистем ДУ |

| Оценка параметров заменяемых подсистем и модификации ДУ |

| Уточнение функциональных связей |

| Оценка масса-габаритных параметров подсистем ДУ |

| Вход |

| Выход |

Рисунок 4 – Укрупненная блок-схема алгоритма оптимизации (оценки) параметров модификации ДУ в составе КА

2.4.2 Математическая постановка задачи 2:

При выполнении следующих требований:

– функция, определяющая надежность ДУ на i- м уровне управления разработкой при модернизации КА к моменту

– функция, определяющая надежность ДУ на i- м уровне управления разработкой при модернизации КА к моменту  ;

;

– габаритные размеры ДУна i- м уровне управления разработкой при модернизации КА к моменту

– габаритные размеры ДУна i- м уровне управления разработкой при модернизации КА к моменту  ;

;

– функция, определяющая параметры базовых подсистем;

– функция, определяющая параметры базовых подсистем;

– масса ДУ на i-м уровне управления разработкой при модернизации КА к моменту

– масса ДУ на i-м уровне управления разработкой при модернизации КА к моменту  .

.

Критерием эффективности при решении данной задачи является минимум затрат на разработку и создание j- й подсистемы модификации ДУ. Выбираемыми параметрами являются проектные параметры частично или полностью заменяемого j- го модуля.

При поиске рационального решения должны выполняться функциональные связи (ограничения) по количеству создаваемых модификаций КА, параметрам орбиты, информационной производительности надежности, массе и габаритным размерам. Требование унификации в приведенной задаче оптимизации параметров модификации ДУ определяют условия:  .

.

Соответствующее задание области выбора параметров каждой унифицированной подсистемы позволит обеспечить необходимый уровень унификации при решении задачи оптимизации параметров модификации ДУ.

При разработке методики поиска рациональных параметров модификации ДУ используются проектные модели оценки подсистем двигательной установки и учитываются особенности замены подсистем.

Укрупненная блок-схема алгоритма оптимизации представлена на рисунке 5

| да |

| нет |

| Условия 2.3.2 |

| нет |

| Условия 2.3.2 |

| Оптимизация (определение) состава заменяемых элементов ДУ |

| Оценка параметров заменяемых элементов ДУ |

| Уточнение функциональных связей |

| Оценка масса-габаритных параметров подсистем ДУ |

| Вход |

| Выход |

| да |

Рисунок 5 – Укрупненная блок-схема алгоритма оптимизации (оценки) параметров подсистемы модификации ДУ

2.4.3 Математическая постановка задачи 3:

При оптимизации (оценке) характеристик ДУ в составе КА с учетом особенностей проектно-конструкторских решений (ПКР) для подсистем ДУ в случае использования 2-х уровневой модели проводится адаптация(уточнение) проектных зависимостей, определяющих характеристики ДУ на i- м уровне управления разработкой по данным проектных исследований подсистем ДУ на i +1-м уровне управления разработкой.

За счет направленной адаптации и уточнения функциональных связей обеспечивается согласование проектных решений модификации ДУ на i- м уровне управления разработкой и проектных решений, принимаемых для подсистем двигательной установки на i+ 1-м уровне.

Определить:

и

и  ,

,

Такие, что:

;

;

;

;

.

.

При выполнении условий:

;

;

Выражение ( ) определяет направленную адаптацию вектора определяющих параметров –коэффициентов проектных моделей, используемых при оценке характеристик модификации КА. Первое условие –определяет согласование решения задач на i –м и i+ 1-м уровнях. Второе условие – определяет сходимость приреализации согласованного оптимизационного поиска на (i -1)–м уровне,

) определяет направленную адаптацию вектора определяющих параметров –коэффициентов проектных моделей, используемых при оценке характеристик модификации КА. Первое условие –определяет согласование решения задач на i –м и i+ 1-м уровнях. Второе условие – определяет сходимость приреализации согласованного оптимизационного поиска на (i -1)–м уровне,  и

и  – наперед заданные малыевеличины. Поиск решения проводится итерационным методом.

– наперед заданные малыевеличины. Поиск решения проводится итерационным методом.

Укрупненная блок-схема алгоритма оптимизации (оценки) параметров подсистемы модификации ДУ представлена на рисунке 6.

| да |

| нет |

| да |

| Оптимизация параметров ДУ |

| Направленная адаптация проектных зависимостей i -го уровня |

| Выход |

| Задача оптимизация (определение) параметров модификации ДУ в составе КА |

| Задача оптимизации (оценки) параметров подсистем ДУ |

| Вход |

| Условие согласования решения задачи оптимизации (оценки) параметров |

| Условие сходимости при реализации согласованного оптимизационного поиска |

| нет |

Рисунок 6 – Укрупненная блок-схема алгоритма оптимизации (оценки) параметров подсистемы модификации ДУ

Проектная модель решения задачи

На нижнем уровне управления разработкой масса ДУ КА определяется как сумма масс: двигательного блока (ДБ), системы хранения топлива (СХТ), пневмогидросистемы (ПГС) и конструкции:

(1)

(1)

или

, (2)

, (2)

где  – масса двигательного блока;

– масса двигательного блока;

– масса системы хранения топлива;

– масса системы хранения топлива;

– масса пневмогидросистемы с элементами управления;

– масса пневмогидросистемы с элементами управления;

– масса прочих элементов и агрегатов.

– масса прочих элементов и агрегатов.

ДБ является самой важной частью конструкции ДУ и складывается из следующих масс:

, (3)

, (3)

где  – масса двигателя коррекции;

– масса двигателя коррекции;

– масса двигателей ориентации и стабилизации.

– масса двигателей ориентации и стабилизации.

Для оценки СХТ в модельном примере примем форму топливного бака – сфера. В состав конструкции бака входит:

Ø оболочка бака,

Ø СОЗ,

Ø прочие элементы и агрегаты.

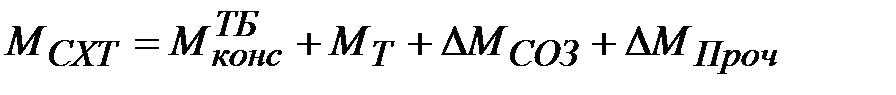

Масса топливного бака определяется по формуле:

, (3)

, (3)

где  – масса конструкции топливного бака;

– масса конструкции топливного бака;

– масса топлива;

– масса топлива;

– масса системы обеспечения запуска;

– масса системы обеспечения запуска;

– масса прочих элементов и агрегатов.

– масса прочих элементов и агрегатов.

Масса  и

и  определяются из опыта (по результатам статистической обработки прототипов).

определяются из опыта (по результатам статистической обработки прототипов).

Масса конструкции топливного бака рассчитывается по формуле:

, (4)

, (4)

где  – радиус топливного бака;

– радиус топливного бака;

– плотность материала, применяемого для топливного бака;

– плотность материала, применяемого для топливного бака;

– толщина оболочки топливного бака.

– толщина оболочки топливного бака.

Толщина оболочки определяется из условия прочности сферической оболочки работающей под давлением:

, (5)

, (5)

где  – рабочее давление в топливном баке;

– рабочее давление в топливном баке;

– коэффициент безопасности;

– коэффициент безопасности;

– предел прочности материала топливного бака.

– предел прочности материала топливного бака.

Объем топливного бака:

, (6)

, (6)

где  – объем топлива;

– объем топлива;

– объем внутрибакового устройства (металлическая диафрагма);

– объем внутрибакового устройства (металлическая диафрагма);

– объем газа наддува.

– объем газа наддува.

Суммарный объем топлива вычисляется по формуле:

, (7)

, (7)

где  – масса топлива;

– масса топлива;

– плотность топлива.

– плотность топлива.

Для того, чтобы обеспечить выполнение команды СУ, необходимо иметь дополнительные запасы топлива выше расчетных, такие запасы называют гарантийными запасами топлива. Гарантийные запасы топлива снижают массу полезной нагрузки, поэтому нужно стремиться уменьшить их массу.

Для обеспечения нормальной работы ЖРД до момента включения необходимо в баках и топливных магистралях иметь некоторое количество топлива – это топливо СОЗ. Так же, ввиду наличия смачиваемости поверхностей бака и ВБУ, есть невырабатываемые остатки топлива.

Рассчитаем суммарную массу топлива для однокомпонентного топлива.

, (8)

, (8)

где  – масса рабочего топлива;

– масса рабочего топлива;

– масса гарантийных запасов топлива;

– масса гарантийных запасов топлива;

– масса невырабатываемых остатков.

– масса невырабатываемых остатков.

Массы гарантийного запаса, масса топлива СОЗ и масса невырабатываемых остатков определяются по результатам статистической обработки прототипов.

Воспользуемся формулой Циолковского для определения массы рабочего топлива:

, (9)

, (9)

где  – характеристическая скорость КА;

– характеристическая скорость КА;

– удельный импульс КА;

– удельный импульс КА;

– относительная масса конструкции КА.

– относительная масса конструкции КА.

Откуда:

. (10)

. (10)

Так как масса КА состоит из массы конструкции ( ) и массы топлива (

) и массы топлива ( ), то можно представить ее в следующем виде:

), то можно представить ее в следующем виде:

. (11)

. (11)

Произведя некоторые преобразования, получим:

,

,

где  – относительная масса топлива.

– относительная масса топлива.

Тогда выражение для расчета массы рабочего топлива имеет вид:

, (12)

, (12)

где  – масса космического аппарата;

– масса космического аппарата;

– характеристическая скорость космического аппарата;

– характеристическая скорость космического аппарата;

– удельный импульс двигательной установки космического аппарата.

– удельный импульс двигательной установки космического аппарата.

Вычисление внутреннего радиуса топливного бака. С одной стороны, объем топливного бака рассчитывается как сумма объемов жидкостей, газов и внутрибаковых устройств, входящих в него, а с другой стороны, по формуле:

. (12)

. (12)

Откуда, внутренний радиус ТБ:

, (13)

, (13)

где  – объем топливного бака.

– объем топливного бака.

Для случая двухкомпонентного топлива:

, (14)

, (14)

где  – масса окислителя;

– масса окислителя;

– масса горючего.

– масса горючего.

Выразим массы компонентов топлива через коэффициент отношения компонентов топлива:

; (15)

; (15)

, (16)

, (16)

где k – коэффициент соотношения компонентов топлива.

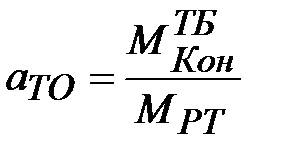

В качестве оценки степени совершенства топливного бака используют формулу:

, (17)

, (17)

где  – относительная масса топливного бака.

– относительная масса топливного бака.

Массы ПГС и прочих элементов определяются следующими формулами:

, (18)

, (18)

где  – масса i-го элемента ПГС;

– масса i-го элемента ПГС;

– количество i-го элемента в ПГС.

– количество i-го элемента в ПГС.

, (19)

, (19)

где  – масса прочего j-го элемента / агрегата.

– масса прочего j-го элемента / агрегата.

3 ВЕРИФИКАЦИЯ ПРОЕКТНОЙ МОДЕЛИ

Для проверки работоспособности нашей проектной модели, произведем расчет нескольких типовых схем ДУ и проведем их параметрический анализ.

Воспользуемся следующими исходными данными:

Исходные данные

Статистические данные по прототипам двигательных установок на гидразине приведены в таблице 1.

Таблица 1 – Статистические данные по прототипам ДУ на гидразине

| Название ДУ | Тяга пустотная, Н | Удельный импульс, м/с | Масса, кг |

| CNT-0,5 | 0,75 | 0,19 | |

| CNT-2,0 | 0,2 | ||

| CNT-5,0 | 0,22 | ||

| CNT-10 | 0,24 | ||

| ACT-25T | 0,3 | ||

| MR-103G | 0,33 | ||

| MR-111 | 4,4 | 0,35 | |

| CNT-10 | 0,36 | ||

| HT-25NSP | 0,44 | ||

| KMHS 16 | 0,52 |

Для расчета необходимо воспользоваться параметрами, представленными в таблице 2.

Таблица 2 – Основные параметры для расчета

| Параметр | Значение | Параметр | Значение |

| МКА, кг | ρАМг-6, кг/м^3 | ||

| Vхар, м/с | 0÷600 | σвАМг-6, Па | |

| ρт, кг/м^3 | ρВТ23, кг/м^3 | ||

| Т, К | σвВТ23, Па | ||

| рн, Па | ρг, кг/м^3 | 0,179 | |

| ркс, Па | μг, кг/моль | 0,004 |

В таблице 3, приведены основные составляющие элементы пневмогидросистемы.

Таблица 3 – Элементы ПГС

| № п/п | Наименование | Обозначение | Количество | Масса, [кг] |

| Пироклапан с пиропатроном | ПК | 0,42 | ||

| Клапан заправки топливом и газом наддува | КЗ | 0,32 | ||

| Клапан дренажно-предохранительный | КД | 0,32 | ||

| Блок наддува | БН | 2,5 | ||

| Датчик давления | ДД | 0,25 | ||

| Клапан проверки и продувки | КП | 0,3 | ||

| Стабилизатор давления | СД | 1,5 | ||

| Фильтр | Ф | 0,3 | ||

| Электрогидроклапан | ЭГК | 0,3 | ||

| Нагреватель электрический | НЭ | 0,04 | ||

| Датчик температуры | ДТ | 0,005 | ||

| Температурное реле | РТ | 0,05 |

Данные по прочим элементам, входящих в конструкцию двигательной установке, представлены в таблице 4.

Таблица 4 – Прочие элементы и агрегаты

| № п/п | Наименование | Масса, [кг] |

| Трубопроводы | 1,485 | |

| Элементы конструкции | ||

| Крепеж |

Статистические данные по прототипам двигательных установок на двухкомпонентном топливе (АТ+НДМГ) приведены в таблице 5.

Таблица 5 – Статистические данные по прототипам ДУ на двухкомпонентном топливе (АТ+НДМГ)

| Название ДУ | Удельный импульс, м/с | Тяга пустотная, Н | Масса, кг |

| ДСТ-6 | 1,2 | ||

| ДСТ-25А | 1,55 | ||

| ДСТ-25Б | 0,9 | ||

| ДСТ-25 | 0,9 | ||

| ДСТ-50 | 1,1 | ||

| Цикон-3 | 1,3 | ||

| Океан-О | 1,3 | ||

| РДТМТ-10 | 0,35 | ||

| 17Д58ЭФ | 2550,6 | 15,45 | 0,55 |

| 17Д58ЭФ | 13,3 | 0,55 |

В таблице 6, приведены основные составляющие элементы пневмогидросистемы.

Таблица 6 – Элементы ПГС

| № п/п | Наименование | Обозначение | Количество | Масса, [кг] |

| Пироклапан с пиропатроном | ПК | 0,42 | ||

| Клапан заправки топливом и газом наддува | КЗ | 0,32 | ||

| Блок наддува | БН | 2,5 | ||

| Обратный клапан | ОК | 0,65 | ||

| Клапан наддува | КН | 0,98 | ||

| Клапан проверки и продувки | КП | 0,3 | ||

| Клапан слива топлива | КС | 1,78 | ||

| Датчик давления | ДД | 0,25 | ||

| Фильтр | Ф | 0,3 | ||

| Электрогидроклапан | ЭГК | 0,3 | ||

| Нагреватель электрический | НЭ | 0,04 | ||

| Датчик температуры | ДТ | 0,005 | ||

| Реле температурное | РТ | 0,05 |

Данные по прочим элементам, входящих в конструкцию двигательной установке, представлены в таблице 7.

Таблица 7 – Прочие элементы и агрегаты

| № п/п | Наименование | Масса, [кг] |

| Трубопроводы | 2,635 | |

| Элементы конструкции | ||

| Крепеж |

Анализ схемных решений

Рассмотрим следующие принципиальные схемы двигательных установок:

3.2.1 Принципиальная схема двигательной установки на гидразине с прямым расширением газа наддува:

Принципиальная схема представлена на рисунке 7.

Рисунок 7 – Принципиальная схема ДУ на гидразине с прямым расширением газа наддува

ПС ДУ на гидразине включает следующие элементы:

· двигательный блок;

· топливный бак;

· система наддува;

· пневмогидросистему:

- пироклапан с пиропатроном;

- клапан заправки топливом и газом наддува;

- клапан дренажно-предохранительный;

- датчик давления;

- клапан проверки и продувки;

- стабилизатор давления;

- фильтр;

- электрогидроклапан;

- нагреватель электрический;

- датчик температуры;

- температурное реле.

3.2.2 Принципиальная схема двигательной установки на гидразине с шаробаллонной системой наддува

Принципиальная схема представлена на рисунке 8.

Рисунок 8 – Принципиальная схема ДУ на гидразине с газобаллонной системой наддува

ПС ДУ на гидразине включает следующие элементы:

· двигательный блок;

· топливный бак;

· система наддува;

· пневмогидросистему:

- пироклапан с пиропатроном;

- клапан заправки топливом и газом наддува;

- клапан дренажно-предохранительный;

- блок наддува;

- датчик давления;

- клапан проверки и продувки;

- стабилизатор давления;

- фильтр;

- электрогидроклапан;

- нагреватель электрический;

- датчик температуры;

- температурное реле.

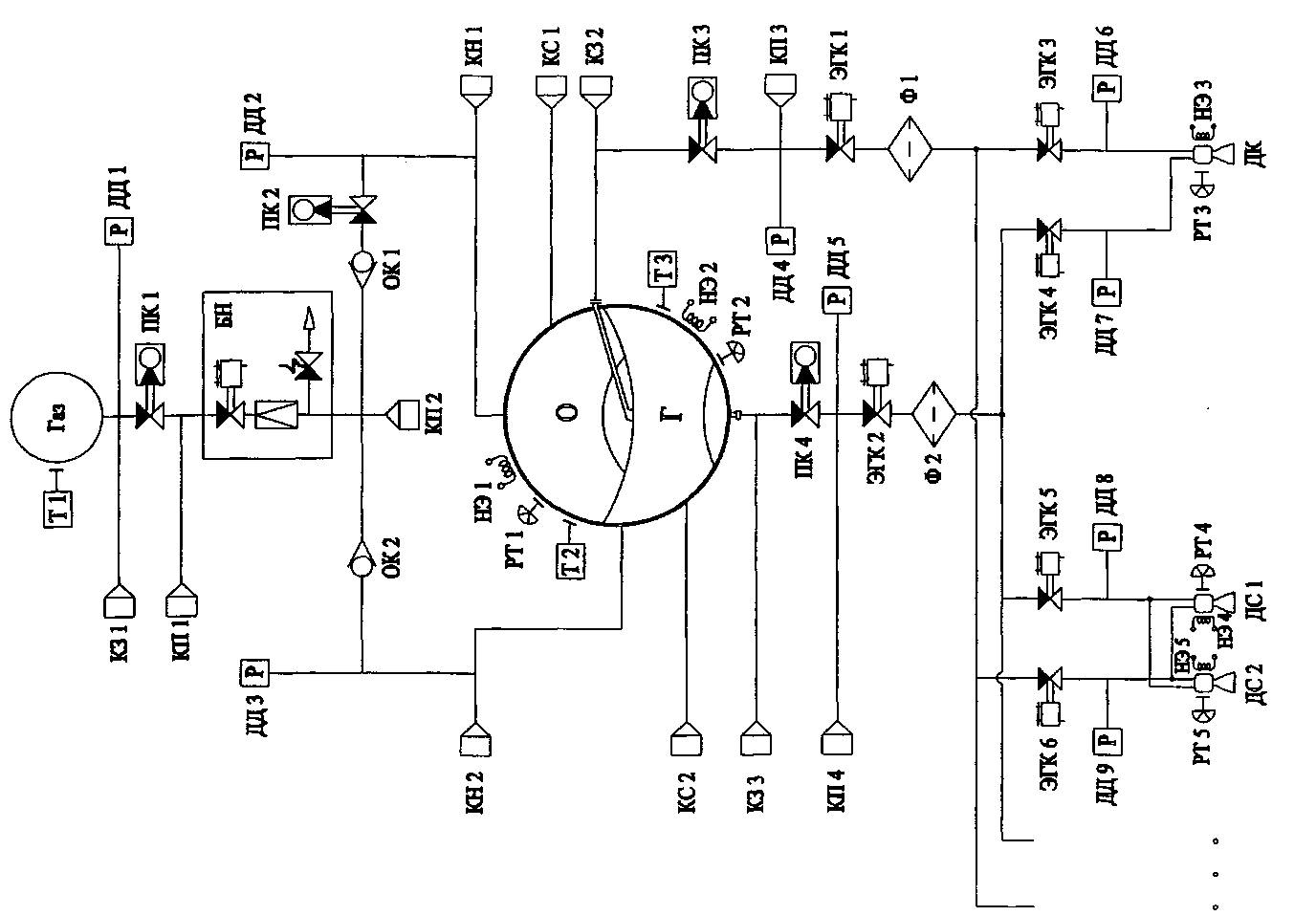

3.2.3 Принципиальная схема двигательной установки на двухкомпонентном топливе.

Принципиальная схема представлена на рисунке 9.

Рисунок 9 – Принципиальная схема ДУ на двухкомпонентном топливе (АТ и НДМГ)

ДУ, работающая на двухкомпонентном топливе (АТ+НДМГ), включает:

• систему вытеснения, хранения и подачи топлива;

• двигатели коррекции и стабилизации КА для разгрузки исполнительных органов СОиС;

• трубопроводы, датчики телеметрического контроля, электронагреватели, кабельную сеть, экранно-вакуумную теплоизоляцию.

• топливный бак (с совмещенным днищем);

• шаробаллон системы наддува;

• пироклапан с пиропатроном;

• клапан заправки топливом и газом наддува;

• блок наддува;

• обратный клапан;

• клапан наддува;

• клапан проверки и продувки;

• клапан слива топлива;

• датчик давления;

• фильтр;

• электрогидроклапан;

• нагреватель электрический;

• датчик температуры;

• реле температурное.

4 АНАЛИЗ РЕЗУЛЬТАТОВ

Используя данную ММ были получены следующие графики зависимости МДУ(Vхар):

На графике (рисунок 10) отображены результаты исследования изменения массы двигательной установки при различных значениях удельного импульса двигательной установки.

Рисунок 10 – График зависимости МДУ(Vхар) для ПС ДУ на гидразине с шаробаллонной системой наддува

Исходя из графика, можно сделать следующий вывод: наименьшей массой будет обладать та ДУ, у которой удельный импульс равен 2350 м/с, а наибольшей массой будет обладать ДУ с импульсом в 2150 м/с. Таким образом, чем больше удельный импульс двигательной установки, тем меньше ее масса.

На графике (рисунок 11) отображены результаты исследования изменения массы двигательной установки при различных значениях удельного импульса двигательной установки.

Рисунок 11 – График зависимости МДУ(Vхар) для ПС ДУ на гидразине с прямым расширением газа наддува

Из графика следует, чтонаименьшей массой обладает двигательная установка с удельным импульсом равным 2350 м/с, а наибольшей массой обладает ДУ с импульсом в 2150 м/с.Чем больше удельный импульс двигательной установки, тем меньше ее масса.

На графике (рисунок 12) отображены результаты исследования изменения массы двигательной установки при различных значениях удельного импульса ДУ при разном соотношения компонентов топлива.

Рисунок 12 – График зависимости МДУ(Vхар) для ПС ДУ на двухкомпонентном топливе (АТ+НДМГ)

Как показывает рисунок 12, наименьшей массой обладает двигательная установка с удельным импульсом равным 2950 м/с, а наибольшей массой обладает ДУ с импульсом в 2352 м/с.Чем больше удельный импульс двигательной установки, тем меньше ее масса. Соотношение компонентов топлива влияет на общую массу ДУ незначительно. В данном случае соотношение компонентов топлива принимает значение 1,85.

Рассмотрим все три ПС ДУ (рисунок 13), обладающие наименьшими массами:

Рисунок 13 – График зависимости МДУ(Vхар) для ПС ДУ трех типов

График показывает рациональное применение одного из трех вариантов ПС ДУ при требуемой характеристической скорости:

v Рациональное использование двигательной установки с прямым расширением газа наддува лежит в пределах Vxap [0 м/с ÷ 430 м/с);

v Рациональное использование двигательной установки с шаробаллонной системой наддува лежит в пределах Vxap [0 м/с ÷ 332 м/с);

v Рациональное использование двигательной установки на двухкомпонентном топливе (АТ + НДМГ) лежит в пределах Vxap (432 м/с ÷ ∞ м/с).

5 МАССОВАЯ СВОДКА

В результате анализа были получены следующие массовые сводки двигательных установок, которые представлены в таблицах 8, 9 и 10

Таблица 8 – Массовая сводка ДУ на гидразине с прямым расширением газа наддува:

| № п/п | Название | Обозначение | Масса, [кг] |

| Масса системы хранения топлива | Мсхт | 3,816 | |

| Масса пневмогидросистемы | Мпгс | 5,060 | |

| Масса прочих элементов и агрегатов | Мпроч | 1,130 | |

| Масса топлива | Мт | 116,659 | |

| Масса системы вытеснения топлива | Мсвт | 0,000 | |

| Масса двигательного блока | Мдб | 7,800 | |

| Масса сухой двигательной установки | Мду(сух) | 17,784 | |

| Масса заправленной двигательной установки | Мду(зап) | 134,443 |

Таблица 9 – Массовая сводка по ПС ДУ на гидразине с шаробаллонной системой наддува:

| № п/п | Название | Обозначение | Масса [кг] |

| Масса системы хранения топлива | Мсхт | 3,816 | |

| Масса пневмогидросистемы | Мпгс | 8,415 | |

| Масса прочих элементов и агрегатов | Мпроч | 1,485 | |

| Масса топлива | Мт | 116,659 | |

| Масса системы вытеснения топлива | Мсвт | 0,135 | |

| Масса двигательного блока | Мдб | 7,800 | |

| Масса сухой двигательной установки | Мду(сух) | 21,651 | |

| Масса заправленной двигательной установки | Мду(зап) | 138,310 |

Таблица 10 – Массовая сводка по ПС ДУ на двухкомпонентном топливе (АТ+НДМГ):

| № п/п | Название | Обозначение | Масса [кг] |

| Масса системы хранения топлива | Мсхт | 3,042 | |

| Масса пневмогидросистемы | Мпгс | 23,215 | |

| Масса прочих элементов и агрегатов | Мпроч | 2,635 | |

| Масса топлива | Мт | 92,035 | |

| Масса системы вытеснения топлива | Мсвт | 5,230 | |

| Масса двигательного блока | Мдб | 7,470 | |

| Масса сухой двигательной установки | Мду(сух) | 42,592 | |

| Масса заправленной двигательной установки | Мду(зап) | 133,627 |

ЗАКЛЮЧЕНИЕ

Опыт разработки КА показывает, что во многих случаях повышение их эффективности при реализации в планируемый период связано в основном с созданием модификаций ЦА, БС и агрегатов, и, в частности, ДУ с целью модернизации созданных ранее аппаратов для решения новых тематических задач. Данный подход является целесообразным с экономической позиции и при наличии технических и технологических ограничений.

В докладе приведены основные тенденции и направления совершенствования ДУ в составе малоразмерных КА, определены требования к их характеристикам и выявлены основные закономерности улучшения. Приведена постановка задачи выбора проектных параметров двигательной установки в составе КА при наличии ограничений, разработана методика её решения, включающая алгоритмы и проектные модели решения основной и частных проектных задач. Такой подход дает возможность учесть особенности ПКР подсистем ДУ без расширения состава проектной модели. Детализация такого подхода дает возможность организовать многовариантные исследования (при ограничении на сроки работ) и обеспечивает определение рационального проектного решения за счет расширения области возможных решений. На основе ММпроведена оценка характеристик подсистем ДУ и анализ схемных решений установок в целом при следующих исходных данных:

- условия функционирования,

- требования к КА,

- внешние и внутренние функциональные ограничения,

|

| Поделиться: |

Поиск по сайту

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование.

Дата создания страницы: 2019-04-30 Нарушение авторских прав и Нарушение персональных данных