УЧЕБНOE ПОСОБИЕ

по курсу «Детали машин и основы конструирования»

для студентов специальностей

170700, 230300, 230100, 150200

механико-радиотехнического факультета и

Института дистанционного и заочного обучения

Шахты2005 г.

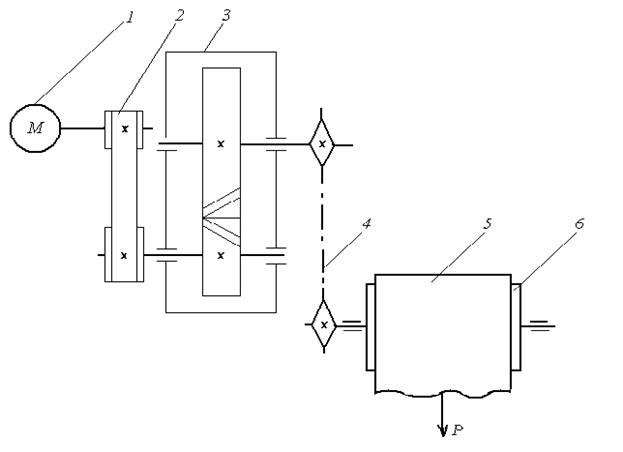

Методику выполнения кинематического расчета привода рассмотрим применительно к схеме привода, показанной на рис. 1.1.

Рис. 1.1

Эта схема включает электродвигатель 1, ременную передачу 2, одноступенчатый редуктор 3 с цилиндрическими косозубыми колесами, цепную передачу 4, ведомая звездочка которой закреплена на валу приводного барабана 6 ленточного конвейера.

При включении электродвигателя 1 крутящий момент от ротора электродвигателя 1 через ременную передачу 2, редуктор 3 и цепную передачу 4 передается на приводной барабан 6, а последний за счет сил трения заставляет перемещаться ленту 5 конвейера.

Исходные данные к расчету:

| Окружное усилие на барабане |

|

| Окружная скорость барабана |

|

| Диаметр барабана |

|

1) Определим общий КПД привода

(1)

(1)

где  - КПД ременной передачи;

- КПД ременной передачи;

- КПД зубчатой цилиндрической передачи;

- КПД зубчатой цилиндрической передачи;

- КПД цепной передачи;

- КПД цепной передачи;

- КПД пары подшипников.

- КПД пары подшипников.

На схеме показаны 3 пары подшипников: одна пара на входном валу редуктора, одна пара на выходном валу редуктора, одна пара - на валу барабана ленточного конвейера. Поэтому КПД пары подшипников нужно принимать в третьей степени -  .

.

Рекомендуемые значения КПД механических передач и подшипников приведены в табл. 1.

Таблица 1.

Рекомендуемые значения КПД механических передач и подшипников

| Tип передачи или подшипника | КПД |

| Зубчатая в закрытом корпусе (редуктор): с цилиндрическими колесами с коническими колесами | 0,97- 0,98* 0,96 - 0,97 |

| Зубчатая открытая | 0,91-0,95 |

Червячная в закрытом корпусе при числе заходов червяка

| 0,70 – 0,80 0,80 – 0,85 0,85 – 0,95 |

| Цепная передача открытая закрытая | 0,92 – 0,95 0,95 – 0,97 |

| Ременная передача | 0,94 – 0,97 |

| Одна пара подшипников качения | 0,99 – 0,995 |

| Одна пара подшипников скольжения | 0,98 – 0,99 |

*) в указанных диапазонах численных значений можно принимать любые

из них. Приняв из табл. 1 рекомендуемые значения КПД, получим

2) Определим требуемую мощность электродвигателя

, (2)

, (2)

- мощность на выходном (последнем) валу привода.

- мощность на выходном (последнем) валу привода.

Из схемы на рис. 1.1 следует, что выходным валом привода является вал барабана ленточного конвейера.

В исходных данных на курсовое проектирование мощность на выходном валу привода либо задается в виде какого-то численного значения, либо ее нужно рассчитать, например, если заданы окружное усилие  (кН) и окружная скорость V (м/с). В этом случае:

(кН) и окружная скорость V (м/с). В этом случае:

, кВт (3)

, кВт (3)

По исходным данным к расчету  кВт.

кВт.

Тогда

кВт.

кВт.

По расчетным данным из таблицы 1.2. выбираем электродвигатель типа 4А112М4У3 мощностью 5,5 кВт с синхронной частотой вращения  и величиной скольжения ротора

и величиной скольжения ротора  .

.

При выборе типа электродвигателя необходимо руководствоваться следующим:

а) мощность принятого электродвигателя должна быть не меньше расчетной;

б) синхронная частота вращения должна быть такой, чтобы она могла быть реализована схемой привода.

При наличии в схеме привода червячной передачи можно принимать электродвигатель с  . В других случаях рекомендуется принимать электродвигатель с меньшей частотой вращения.

. В других случаях рекомендуется принимать электродвигатель с меньшей частотой вращения.

В принятом электродвигателе цифра 4 указывает порядковый номер серии, буква А – род двигателя – асинхронный. Следующие за буквой А числа (112) соответствуют высоте оси вращения, мм. Буква M относится к установочным размерам по длине станины.

Цифры 2, 4, 6, 8 означают число полюсов.

Таблица 1.2.

Электродвигатели асинхронные серии 4А, закрытые обдуваемые

| Мощность, кВт | Синхронная частота вращения, мин-1 | |||||||||||

| Типо-размер | S, % |

| Типо-размер | S, % |

| Типо-размер | S, % |

| Типо-размер | S, % |

| |

| 0,55 0,75 1,1 1,5 2,2 3,0 4,0 5,5 7,5 11,0 15,0 | 63В2 71А2 71В2 80А2 80В2 90L2 100S2 100L2 112М2 132М2 160S2 | 8,5 5,9 6,3 4,2 4,3 4,3 3,3 3,4 2,5 2,3 2,1 | 2,0 1,6 1,4 | 71А4 71В4 80А4 80В4 90L4 100S4 100L4 112М4 132S4 132М4 180S4 | 7,3 7,5 5,4 5,8 5,1 4,4 4,7 3,7 3,0 2,8 2,3 | 2,0 1,4 | 71В5 80А6 80В6 90L6 100L6 112МА6 132МВ6 132S2 132M6 160S6 160М6 | 8,4 8,0 6,1 5,1 4,7 5,1 3,3 3,2 2,7 2,6 | 2,0 1,2 | 80В6 90LА8 90LВ6 100L8 112МА8 112М8 132S8 132M8 160S8 160М8 180М6 | 8,4 2,0 7,0 6,0 5,8 4,1 4,1 2,5 2,5 2,5 | 1,5 1,8 1,4 1,2 |

3) Определим требуемое общее передаточное число привода

, (4)

, (4)

где  – асинхронная частота вращения ротора электродвигателя, определяется с учетом скольжения ротора;

– асинхронная частота вращения ротора электродвигателя, определяется с учетом скольжения ротора;

– частота вращения выходного вала привода.

– частота вращения выходного вала привода.

Асинхронная частота вращения ротора электродвигателя определяется из выражения

, (5)

, (5)

где  - синхронная частота вращения.

- синхронная частота вращения.

При проектировании привода ленточного конвейера  определяется через задаваемые окружную скорость барабана V (м/c) и диаметр барабана Д (мм)

определяется через задаваемые окружную скорость барабана V (м/c) и диаметр барабана Д (мм)

, (6)

, (6)

где диаметр барабана Д подставляется в метрах

.

.

Тогда  .

.

При проектировании привода к цепному конвейеру исходными данными являются окружная скорость V (м/с), шаг цепи t (мм), число зубьев ведущей звездочки z.

, (7)

, (7)

где шаг цепи t принимается в метрах.

Если задана угловая скорость на выходном валу, например  ,

,  находится из выражения

находится из выражения

,

,  .

.

4) Выполним разбивку общего передаточного числа по ступеням привода:

, (8)

, (8)

где  – передаточное число ременной передачи;

– передаточное число ременной передачи;

- передаточное число зубчатой цилиндрической передачи.

- передаточное число зубчатой цилиндрической передачи.

- передаточное число цепной передачи.

- передаточное число цепной передачи.

Передаточные числа ступеней привода принимают в диапазоне рекомендуемых значений, причем для зубчатых и червячных передач выбирают, как правило, стандартные значения, табл. 1.3.

Таблица 1.3

Рекомендуемые значения передаточных чисел

| Тип передачи | Передаточные числа |

| Зубчатая цилиндрическая передача Зубчатая коническая передача Червячная передача Цепная передача Ременная передача | 1-й ряд: 1; 1,25; 1,6; 2,0; 2,5; 3,15; 4,0; 5,0; 6,3; 8,0; 10,0. 2-й ряд: 1,12; 1,4; 1,8; 2,24; 2,8; 3,55; 4,5; 5,6; 7,1; 9,0; 11,2. 1; (1,12); 1,25; (1,40); 1,60; (1,80); 2,00; (2,24); 2,50; (2,80); 3,15; (3,55); 4,00; (4,50); 5,00; 5,80; 6,30 1-й ряд: 8; 10; 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80. 2-й ряд: 9; 11,2; 14; 18; 22,4; 28; 35,5; 45; 56; 71 1,5 - 4,0 2 -4 |

Примечание: передаточные числа первого ряда и без скобок предпочтительнее.

Если в схеме привода имеется 2-х ступенчатый редуктор, разбивку общего передаточного числа редуктора иp по ступеням можно выполнять по рекомендациям, приведенным в табл. 1.4.

Передаточные числа отдельных ступеней привода принимаются таким образом, чтобы их произведение было как можно ближе к  . Допускаемое отклонение может быть до 2,5 % при общем передаточном числе привода

. Допускаемое отклонение может быть до 2,5 % при общем передаточном числе привода  и до 4,0 % при общем передаточном числе привода

и до 4,0 % при общем передаточном числе привода  >4,5. Отклонение общего передаточного числа определяется следующим образом

>4,5. Отклонение общего передаточного числа определяется следующим образом

,

,

где  - фактическое передаточное число привода, полученное в результате подбора передаточных чисел ступеней привода.

- фактическое передаточное число привода, полученное в результате подбора передаточных чисел ступеней привода.

Отклонение  может быть с плюсом или минусом.

может быть с плюсом или минусом.

Таблица 1.4.

Рекомендуемые выражения по определению передаточных чисел ступеней редуктора

| Тип редуктора | Рекомендуемые выражения |

| Двухступенчатый цилиндрический а) по развернутой схеме б) с раздвоенной быстроходной ступенью в) с раздвоенной тихоходной ступенью |

|

| Двухступенчатый цилиндрический соосный с внешним зацеплением зубьев |

|

| Двухступенчатый коническо- цилиндрический |

|

| Двухступенчатый червячно- цилиндрический |

|

Из табл. 1.4 принимаем следующие значения передаточных чисел: для ременной передачи  =4, для зубчатой цилиндрической передачи

=4, для зубчатой цилиндрической передачи  =6,3, для цепной передачи

=6,3, для цепной передачи  =4.

=4.

Определим фактическое передаточное число привода:

.

.

Как видим, фактическое передаточное число привода  получилось равным

получилось равным  без отклонений.

без отклонений.

5) Определим частоты вращения, угловые скорости и крутящие моменты на всех валах привода.

На первом (ведущем валу)

,

,

где  - в Ваттах

- в Ваттах

На втором валу (входном валу редуктора)

На третьем валу (выходном валу редуктора)

На четвертом (выходном) валу привода

8. МЕТОДИКА РАСЧЕТА ЦИЛИНДРИЧЕСКОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ.

8.1. Выбор материалов и способа термической обработки зубчатых колес.

В зубчатых передачах меньшей из пары зубчатых колес называют шестерней,большее - колесом. В условных обозначениях, относящихся к шестерне и колесу, параметры помечают соответственно цифрами 1 и 2.Шестерни, мало отличающиеся по размерам от вала (если делительный диаметр шестерни меньше двух диаметров вала),диаметр шестерня меньше двух диаметров вала, чаще всего называют вал-шестерней. Если размеры зубчатого колеса и вала существенно отличаются, то зубчатое колесо выполняют в виде отдельной съемочной детали.

Для изготовления зубчатых колес, как правило, применяют, углеродистую или легированные стали. При недостатке смазки, например, в открытых передачах, а также в малонагруженных передачах при скоростях до 4-5 м\с можно использовать зубчатые колеса из серого или высокопрочного чугуна. Неметаллические зубчатые колеса применяют сравнительно редко в слабонагруженных передачах для уменьшения шума и вибраций. Механические свойства сталей, применяемых для изготовления зубчатых колес, приведены в табл.6.1. и табл.6.2.

Таблица 6.6.

Механические свойства сталей, применяемых для изготовления зубчатых колес.

| Марка стали | Диаметр заготовки | Предел прочности | Предел текучести | Твердость(средняя) | термообработка |

| 100-500 | нормализация | ||||

| До 90 90-120 Св.120 | |||||

| 30ХRS | До 140 Св.140 | ||||

| 40Х | До 120 120-160 | ||||

| 40 ХН | До 150 150-180 Св.180 | ||||

| 40Л 45Л | нормализация | ||||

| 35 ГЛ 35ХГСЛ | улучшение |

Таблица 6.2.

Механические свойства сталей, применяемых для изготовления зубчатых колес.

| Марка стали | твердость | термообработка |

| 30 ХГС, 35ХМ, 40Х, 40ХН,12ХНЗА,18Х2Н4МА,20ХМ, 20ХГМ,25ХГТ, 30ХГТ, 35Х, 30Х2МЮА,38Х2Ю,40Х,40ХН,35ХМ | 45-55 50-63 56-63 45-63 | Закалка Цементация, закалка Нитроцементация Азотирование Поверхностная закалка с нагревом ТВЧ |

Зубчатые колеса, имеющие твердость НВ<350 легко поддаются механической обработке после нормализации или улучшения. Такие колеса чаще применяют в единичном и мелкосерийном производстве, а также в передачах, к массе и габаритам которых на предъявляют особых требований.

При выборе материалов учитывают, что у шестерни число циклов нагружения и напряжения изгиба больше, чем у колеса. Поэтому для обеспечения равнопрочности, а также устранения заеданий, необходимо, чтобы у прямозубых передач с НВ<350 твердость шестерни превышала твердость колеса на 25-50 единиц, а у косозубых и шевронных – на 50-100 единиц. При НВ<350 возможны, например, следующие сочетания марок сталей для шестерни и колеса.

Зубчатые колеса с твердостью поверхностного слоя HB>350 используют для средне - и тяжелонагруженных передач, чтобы уменьшить их габариты. Повышенной твердости достигают, применяют объемную и поверхностную закалку, цементацию с последующей закалкой, азотирование, цианирование и другие химико-термической обработки.

Для упрочения зубчатых колес наряду с термической обработкой могут применяться различные методы поверхностного механического упрочения, такие, как обкатка роликами, дробеструйная обработка, чеканка и другие.

8.2.РАСЧЕТ ЗУБЬЕВ КОЛЕС НА ВЫНОСЛИВОСТЬ ПО КОНТАКТНЫМ НАПРАВЛЕНИЯМ.

Этот расчет выполняют в следующей последовательности: определяют допускаемые контактные направлении, рассчитывают геометрические размеры зубчатой передачи, определяют расчетные значения контактных напряжениях и сравнивают их с допускаемыми значениями.

При проектировочном расчете допускаемые контактные напряжения для прямозубых колес определяют по формуле:

Gн = GНlib*Khl / [Sн],

Где GНlib – предел контактной выносливости при базовом числе циклов нагружения зависит от твердости материала зубчатых колес, табл.8.3.

Khl – коэффициент долговечности;

[Sн]-коэффициент безопасности.

Таблица 6.6.

Предел контактной выносливости при базовом числе циклов нагружения.

| Способ термической или химико-термической обработки зубьев | Средняя твердость поверхности зубьев | сталь | GНlib |

| Нормализация или улучшение Обьемная закалка Цементация и нитроцементация азотирование | НВ<350 НRС 36-56 HRС 40-50 HV 550-750 | Углеродистая и легированная легированная | 2 НВ+70 18HRC+150 17HRC+200 23HRC |

Коэффициент долговечности зависит от числа циклов нагружения (один цикл нагружения зубчатого колеса происходит за один его оборот).Если число циклов нагружения каждого зубчатого колеса больше базового, принимают KнL=1,0.

Базовое число нагружения определяют в зависимости от поверхности стали, при твердости HB<200 принимают H=107. При большей твердости рассчитывают по формуле:

Nho=30HB2,4.

при постоянной на нагрузке число циклов нагружения равно:

Nр=60 * С *n*t,

Где С – число зубчатых колес, находящихся в зацеплении с рассчитываемым;

N – частота вращения зубчатого колеса;

t- время работы зубчатой передачи.

T = 365 *24 *N0*Kc * Kг.

Где 365 – число дней в календарном году,

24- число часов в сутках.

По формуле число циклов нагружения определяют для кодекса, так как у него частота вращения, а следовательно и Kн меньше, чем у вестерни.

Если при работе зубчатых колес из нормализованной или улучшенной стали получается больше 2,6, то принимают KнL=2,6 для колес из закаленной стали, а также при обьемной закалке.

Для непрямозубых колес допускаемые контактные напряжения:

[Gн] = 0,45*([Gн]1)+ [Gн]2.

Где [Gн]1 и [Gн]2 – допускаемые контактные напряжения для шестерни и колеса.

Допускаемые контактные напряжения нужно проверить по условию:

[Gн]4<1,23[Gнlib]

Где [Gнlib], как правило, равна [Gн]2.

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев:

Αw =Ka (U±1)√T2*K/[Gн]2*U2* Fa.

Где Ka – расчетный коэффициент для прямозубых передач Ka = 49,5.

Fa –коэффициент ширины зубчатого венца.

Ориентировочные значения коэффициента Кфв для зубчатых передач, работающих при переменной нагрузке.

| Расположение зубчатых колес относительно опор | Твердость поверхности зубьев | |

| HB<350 | HB>350 | |

| Симметричное Несимметричное консольное | 1.00-1.15 1.10-1.25 1.20-1.35 | 1.05-1.25 1.15-1.35 1.25-1.45 |

Численные значения коэффициента принимают в зависимости от величины коэффициента. Меньшие значения принимают для передач с 0,4, при увеличении до 0,6 при их несимметричном расположении следует принимать большие значения. При постоянной нагрузке 1,0.

Численные значения коэффициента принимают: для прямозубых передач 0,125-0,250, для косозубых передач 6,26 -0,10, для шевронных передач 0,5-1,0, для передвижных, зубчатых колес коробок передач 0,1-0,2. Значения рекомендуется выбирать из ряда 0,100, 0,125, 0,250, 0,315, 0,400, 0,500. В единичном и мелкосерийном производстве, а также для нестандартных редукторов допускается принимать промежуточные значения. В многоступенчатых редукторах целесообразно принимать для каждой последующей ступени в 1,25 – 1,8 раза больше, чем предыдущей.

Вычисленное по формуле межосевое расстояние округляют до ближайшего стандартного численного значения.

1 ряд:40, 50, 63, 80, 100,200, 250, 315, 400, 500, 630, 800, 1000,1250, 1600, 2000, 2500.

2 ряд:71, 90, 112, 140, 180, 224, 280, 355, 560, 710, 900, 1120, 1400, 1800, 2240.

Первый ряд следует предпочитать второму.

По межосевому расстоянию определяют модуль зацепления, используя рекомендации табл.6.5.

Таблица 6.5.

Рекомендуемые выражения для определения численных значений модуля.

| модуль | Ориентировочные значения закрытых передач при твердости поверхности зубчатых колес | ||

| HB1<350 HB2<350 | HB1>350 HB2<350 | HB1>350 HB2>350 | |

| M или mn | (0?01-0?02) | (0,0125-0,025) | (0,016-0,0315) |

Стандартное значение модуля принимает из рекомендуемых, мм:

1 ряд: 1,0; 1,25; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10; 12;16;20.

2 ряд: 1,375; 1,75; 2,25; 2,75; 3,5; 4,5;5,5;7,0; 9,0;11;

Первый ряд следует предпочитать второму.

Для косозубых колес стандартным модулем является нормальный модуль, так и окружной модуль.

В силовых передачах модули менее 1,5 мм применять не рекомендуется. В открытых передачах значение модуля вследствие повышенного износа зубьев желательно принимать в 1,5 -2 раза большим, чем в закрытых.

После выбора модуля определяют суммарное число зубьев передачи:

Z=z1+z2

И числа зубьев шестерни z1и колеса Z2 принимая предварительно зубчатые колеса без смещения или равносмещения.

Для прямозубых и шевронных колес:

Z=2*a/m.

Для косозубых и шевронных колес со стандартным нормальным модулем:

Z= 2*a*cos ß/m

Угол наклона линии зуба ß принимают для косозубых колес в интервале ß=8-150, для шевронных колес 25-400. Направление зуба у косозубых колес рекомендуется принимать правое, у шестерен – левое.

Определяют числа зубьев шестерен и колеса:

Z1= Z2 /U±1.

Z2=ze+z2 – для колес с внешним зацеплением

Z2=ze+z2 – для колес с внутренним зацеплением.

По округленным значениям уточняют передаточное число U =z1/Z2/

Расхождение с принятым номинальным передаточным числом не должно превышать 2,5 % при U<4,5 и 4% при U>4,5.

Проверяют межосевое расстояние. Для прямозубых и шевронных колес со стандартным окружным модулем:

Аw=0,5 (z1+z2)*mt

Обычно такая проверка подтверждает отсутствие расхождения.

Для косозубых и шевронных колес со стандартным нормальным модулем:

Аw=0,5 (z1+z2)*mt/cosß

В последнем случае может обнаружиться несоответствие полученого результата с ранее принятым значением по стандарту. Расхождение нужно устранить измерением угла ß.

Cosß =0,5*(z1+z2)*mn/aw

Уточняют диаметры делительных окружностей:

D1=z1*mn/ cosß

D2=z2*mn/ cosß

И устанавливают, что принятое ранее:

аw=0,5*(d1+d2).

Возможен иной вариант расчета. Задаются минимальным числом звеньем шестерни, оно должно быть не меньше Zmin по условию отсутствия подрезания.

Для прямозубых колес Zmin=17

Для косозубых и шевронных колес Zmin=17 cosß

Затем определяют

Mt = 2 aw/z1+z2

Или

Mn = 2 aw*cosß/z1+z2

Приникают их стандартные значения и далее ведут расчеты, такие как описанные выше.

После установления окончательных размеров шестерни и колеса выполняют расчет на выносливость по контактным напряжениям по форме:

Для прямозубых передач

Для косозубых передач

,

,

Где Kн – коэффициент расчетной нагрузки, учитывающий неравномерность распределения нагрузки между зубьями, для прямозубых колес Khl=1,0.

| Степень точности | Окружная скорость, м\с | ||||

| 1,0 1,02 1,06 1,10 | 1,02 1.05 1.09 1.16 | 1,03 1,07 1,13 - | 1,04 1,10 - - | 1,05 1,12 - - |

Таблица 6.7.

Уточненные значения коэффициента Кнß

| F bd=b/d1 | Твердость поверхности зубьев | |||||

| HB<350 | HB>350 | |||||

| 0,4 0,5 0,8 1,0 1,2 1,4 1,6 1,8 2,0 | 1,15 1,24 1.30 - - - - - - | 1,04 1,08 1,08 1,11 1.15 1.16 1,22 1,25 1,30 | 1,0 1,02 1,03 1,04 1,05 1,07 1,09 1,11 1,14 | 1,32 1,50 - - - - - - - | 1,08 1,14 1,21 1,29 1.36 - - - - | 1,02 1,04 1,06 1,09 1,12 1,16 1,21 - - |

Примечания: Данные, приведенные в столбце 1, относятся к передачам с консольным расположением зубчатых колес, 2- к передачам с нессиметричным расположением колес по отношению к опорам, 3- к передачам с симметричным расположением колес.

Таблица 8.8.

Значение коэффициента KHV

| передача | Твердость на поверхности зубьев | Окружная скорость,м\с | |||

| До 5 10 15 20 | |||||

| Степень точности | |||||

| 8 7 | |||||

| Прямозубая Косозубая и шевронная | <350 >350 <350 >350 | 1.05 1.10 1.0 1.0 | - - 1.01 1.05 | - - 1.02 1.07 | - - 1.05 1.10 |

6.3.РАСЧЕТ ЗУБЬЕВ КООЛЕС НА ВЫНОСЛИВОСТЬ ПО НАПРЯЖЕНИЯМ ИЗГИБА.

В расчетах цилиндрических прямозубых колес зуб рассматривает жесть, заземленную одним концом. Силу считают приложено к вершине зуба по нормали к его поверхности, силу трения забывают.

Формула для проверочного расчета зубьев на выносливость по напряжениям изгиба имеет вид:

Gf =Ft*Kf*Yf/b*m<[Gf],

Kf- коэффициент расчетной нагрузки

Yf-коэффициент формы зуба

Коэффициент расчетной нагрузки

Kf=Kfb*Kfv

Где Kfb – коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба.

Kfv- коэффициент, учитывающий динамическое действие нагрузки.

Численные значения коэффициентов приведены в таблице 6.9. и 6.10.

Таблица 6.9.

Значения коэффициента Kfb

| Fbd=b/d1 | Твердость рабочих поверхностей | |||||||

| HB<350 | HB>350 | |||||||

| 0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8 | 1,00 1,03 1,05 1,08 1,10 1,13 1,19 1,25 1,32 | 1,04 1,07 1,12 1,17 1,23 1,30 1,38 1,45 1,53 | 1,18 1,37 1,62 - - - - - - | 1,10 1,21 1,40 1,59 - - - - - | 1,03 1,07 1,09 1,13 1,2 1,30 1,40 - - | 1,05 1,10 1,18 1,28 1,40 1,53 - - - | 1,35 1,70 - - - - - - - | 1,20 1,45 1,72 - - - - - - |

Примечания. Данные в столбце 1 относятся к симметричному расположению зубчатых колес относительно опор: 2 - к несимметричному;3-то же, при установке валов на роликовых подшипниках.

Таблица 6.10.

Ориентировочные значения коэффициента КHV

| Степень точности | Твердость НВ рабочей поверхности зубьев | Окружная скорость, м\с | ||

| 3-8 | 8-12,5 | |||

| <350 >350 <350 >350 <350 >350 | 1\1 1\1 1,15\1 1,15\1 1,25\1,1 1,2\1,1 | 1,2\1 1,15\1 1,35\1 1,25\1 1,45\1,3 1,35\1,2 | 1,3\1,1 1,25\1 1,45\1,2 1,35\1,1 -\1,4 1\1,3 |

Примечание. В числителе указаны значения для прямозубых передач, в знаменателе – для косозубых передач.

Численные значения коэффициента Уf принимаются в зависимости от числа зубьев.

Расчет следует вести для зубьев того из колес, для которого[Gf/Yf]меньше. При одинаковых материалах и их механических характеристиках Yf больше для шестерни, поэтому расчет зубьев на изгиб выполняют для шестерни.

Напряжения изгиба в большинстве случаев изменяются во времени по прерывистому отнулевому циклу, поэтому допускаемые напряжения изгиба в зависимости от предела выносливости, соответствующего базовому числу циклов. Численные значения приведены в табл.6.11.

Допускаемые напряжения изгиба:

[Gf]=Gflib/[Sf],где

[Sf] = коэффициент безопасности.

[Sf]= [Sf]’*[Sf]”

Первый коэффициент [Sf]’ учитывает нестабильность свойств материала зубчатых колес, его значения приведены в табл.6.11. при вероятности неразрушения 99%.

Таблица 6.11.

Значения предела выносливости и коэффициента безопасности [Sf]’

| Термическая или термохимическая обработка | Твердость зубьев | Gflib МПа | [Sf] | |

| На поверхности | В сердцевине | |||

| Нормализация, улучшение | НВ | 100-350 | 1,8 НВ | 1,75 |

| Обьемная закалка | HRC | 45-55 | 500-550 | 1,8 |

| Закалка при нагреве ТВЧ | HRC 40-58 | HRC 25-35 | 1,75 | |

| цементация | HRC 57-63 | ----------- | 1,55 |

Второй коэффициент [Sf]” учитывает способ получения заготовки зубчатого колеса: для поковок и штамповок [Sf]”=1,3.

Для реверсируемых передач, в которых зубьях работает попеременно обеими сторонами, допускаемое напряжение следует снижать на 25%.

ПРИ ПРОВЕРОЧНЫХ РАСЧЕТАХ ДОПУСКАЕМОЕ НАПРЯЖЕНИЕ ИЗГИБА СЛЕДУЕТ РАССЧИТЫВАТЬ ПО ЗАВИСИМОСТИ;

[Gf]=Gflib/[Sf]*Ys*Yr*Kxf,

Где Gflib – предел выносливости при эквивалентном числе циклов.

Gflib = Gflib0*Kfg*Kfd*Kfc*Kfl,

Ys-коэффициент, учитывающий градиент напряжений, зависящий от модуля от 1 до 3мм этот коэффициент убывает от 1,1 до 0,88.

Yr- коэффициент, учитывающий шероховатость переходной поверхности, он отличен от единицы лишь в случае полирования переходной поверхности;

Kfg - коэффициент, учитывающий влияние шлифования переходной поверхности зубьев, при отсутствии шлифования.

Kfl – коэффициент долговечности, зависящий от соотношения базового и эквивалентного числа циклов.

ОСОБЕННОСТИ РАСЧЕТА КОСОЗУБЫХ И ШЕВРОННЫХ ПЕРЕДАЧ.

Несущая способность косозубых и шевронных колес выше, чем прямозубых.Повышение выносливости зубьев учтено в формуле для определения расчетных напряжений двумя дополнительными коэффициентами yß, Kfα. Проверочный расчет косых зубьев выполняют по формуле:

Gf = flib*Kf*Kfd*Ув*Kfl/в*mn<[Gf]

В этой формуле коэффициент формы зуба Yf следует выбирать по эквивалентному числу зубьев.

Zv=z/cos3ß

Коэффициент Ув введен для компенсации погрешности, возникающей из-за применения той же расчетной схемы зуба, что и в случае прямых зубьев. Этот коэффициент определяют по формуле.

Ув = 1- ß/140

Коэффициент неравномерности распределения нагрузки между зубьями принимают в зависимости от коэффициента осевого перекрытия.

Если

Еα=в*tg ß/п*mt<1

Коэффициент Kf=1,0. При Е ß>1 коэффициент определяют по формуле:

Kfα = 4=(Е ß-1)(n-5)/4* Е α

Где Е α – коэффициент торцевого перекрытия

N –степень точности зубчатых колес.

При выполнении курсового проекта можно принимать среднее значение Еα=1,5 и степень точности 810, тогда Kfα =0,92.

1. МЕТОДИКА РАСЧЕТА КОНИЧЕСКОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ.

Расчет конической зубчатой передачи не стандартизирован. При его выполнении рекомендуется ориентироваться на зависимости, приведенные ранее для цилиндрических зубчатых колес.

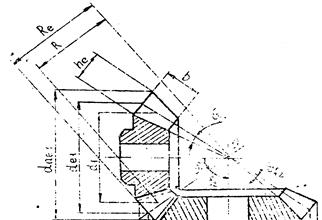

Ниже изложена методика расчета конической передачи, показанной на рис.7.1.

|

Рис.7.1

1) Производят выбор материалов для зубчатых колес.

зависимости от твердости материала для изготовления стальных зубчатых колес разделяют на 2 группы:

а) с твердостью НВ<350 (нормализованные или улучшенные)

б) с твердостью НВ>350 (обьектная закалка, закалка ТВЧ, цементация плюс закалка, азотирование и др.)

В последнее время наблюдается тенденция к применению зубчатых колес средних и малых размеров высокой твердости, что особенно характерно для условий серийной и кассового производства. Переход на изготовление редукторных колес, закаленных до высокой твердости, позволяет существенно уменьшить массу редуктора или многократно увеличить его долговечность.

2) определяют допускаемые контактные напряжения.

допускаемые контактные напряжения рассчитывают по формуле.

Численные значения, входящих в формулу величин, принимают по описанным выше методикам.

3)Определяют расчетные контактные напряжения и сравнивают их с допускаемыми напряжениями. Контактные напряжения рассчитывают по формуле.

Gh=335/Rе-0,5*(√T2*Kh*√(U2+1)3)/ /b* U2<[Gh]

Где Re – внешнее конусное расстояние,мм

При расчете контактных напряжений по среднему конусному расстоянию R=Re*0,5b формула имеет вид:

Gh=335/R*(√T2*Kh*√(U2+1)3)/ /b* U2<[Gh]

Коэффициент нагрузки Кн принимают таким же, как и для цилиндрических прямозубых передач, принимая степень точности на единицу выше.

4)Определяют внешний делительный диаметр колеса:

Der=Kd*√T2*Kнв*Ц/[Gh]2*(1-0,5f)2*F

При проектировании редукторов с параметрами по ГОСТУ 12289-76 рекомендуется приниматьА=0,285

Полученные значения округляют по ГОСТу 12289-76(мм) 50,(56),63,(71),80,(90),100,(112),125,(140),160,(180),200,(225),250,280,315,400,450,500,630,710,800,900,1000,1120,1250,1400,1600. Значения без скобок являются предпочтительными.

Фактические значения der не должны отличаться от номинальных более, чем на 2%.

5)Определяют числа зубьев колес.

6)определяют внешний окружной модуль:

Me= der /z2

Полученное значение округлять не обязательно.

Остальные параметры передачи определяют по формулам, приведенным в табл.7.1.

Таблица 7.1.

| параметры | обозначение | формула |

| Внешнее конусное расстояние Ширина зубчатого венца Средний окружной модуль Средний делительный диаметр Угол делительного конуса Внешняя высота зуба Внешняя высота головки зуба Внешняя высота ножки зуба Угол головки зуба Внешний диаметр вершин зубьев Угол ножки зуба | Re B M D Б He Hae Hfe Qa Dae Qf | Re=0,5de/sinб B<0,3Ke M=me*R/Re D=m*z Б=arctgu,б2=90-б2 He=2,2me Hae=me Hfe=1,2me Qa1=Qf2,Qa2=Qf1 Dae=de*hae*cosб Qfe=arctghfe/Re |

7)выполняют проверку зубьев на выносливость по напряжениям зуба:

Gf=Ft*Kf*Yf/Vf*b*m<[Gf],

Где V-открытый коэффициент, учитывающий уменьшение нагрузочной способности конической прямозубой передачи по сравнению с прямозубой цилиндрической,v=0,85

Коэффициент формы зуба приникают в зависимости от эквивалентного числа зубьев:

Допускаемые напряжения определяют также как и для цилиндрических колес.

Проверку зубьев на выносливость по напряжениям изгиба выполняют, как и для цилиндрических зубчатых передач, по тому колесу, для которого отношение[Gf}/Yf меньше.

2. МЕТОДИКа РАСЧЕТА ЧЕРВЯЧНОЙ ПРЕДАЧИ.

8.1.кинематические и геометрические параметры червячной передачи.

Червячные передачи относятся к зубчато-винтовым передачам. Их применяют в тех случаях, когда геометрические оси ведущего ведомого валов перекрещиваются. Межосевой угол в общем случае может быть любым, но наибольшее распространение