Резцы. Классификация, геометрические параметры. Особенности конструкции резцов со сменными многогранными пластинами.

Резцы.

Наиболее широко распространены и отличаются большим разнообразием и делятся на большое количество типов и исполнений.

По технологическому признаку:

1. Токарные

2. Строгальные

3. Долбёжные

4. Расточные

По назнач-ю:

- Проходные

- Подрезные (для обработки торцов)

- Расточные

- Прорезные и отрезные

- Канавочные

- Галтельные

- Контурные (больше углы в плане)

- Резьбовые

10. Фасонные

11. Затыловочные

По форме:

- Призматические, в т.ч. стержневые

- Прямые

- Отогнутые

- Изогнутые

2. Круглые, прямые, ……

По конструктивному исполнению:

- Цельные (стальные) – мелкоразмерные резцы (вставки);

- Составные: с напайкой и склеенной пластиной;

- Сборные: резцы со сменными многогранными пластинами

- резцы с резцовыми вставками.

По направлению резания:

1. Правые;

2. Левые;

3. Нейтральные.

Эффективность резцов определяется следующими факторами:

- Материал режущей части;

- Конструктивное исполнение режущей части;

- Геометрические параметры резания;

- Элементы упр-я формой стружки (дробление и завивание);

- Силовые факторы: Прочность, жест-ть, виброустойчивость.

Геометрические параметры лезвия

Передний и задний углы выбираются в зависимости от обрабатываемого материала с учетом св-в инструментального материала.

Задний угол находится в пределах 8-12. Меньшее знач-е задних углов выбир при ухудшу сл-й резания, большие – в случае легких усл-й.

Угол в плане выбир в завис от вида и усл-й обраб. При чистовой обраб жестких загот возможны малые значения угла 10-20. При черновой обработке жестких загот угол в плане дБ увеличен до 30-45, а при обраб нежестких загот уже до 60-75. При любой обраб нежестких загот угол в плане выбир 90 или более.

Вспомогат угол в плане в случае жесткой технол сист мб малым 10-15, а при усл-х нежесткой увелич до 20-30. При обраб с врезанием – увелич до 30-45.

Существует 2 исп-я лезвия:

Б) С радиусом при вершине. По возм-ти выбир наиб радиус с учетом жест-ти технол сист и требований к обраб. При чернов обраб от 0,5 до 1,5 мм. При чистовой 1-3 мм. Радиус выбирается с учетом радиуса галтели.

В) переход на реж кромку позволяет увеличить прочность вершины засчет увеличения угла при вершине, а также повысить качество обраб пов-ти. Зачистная фаска. Ширина 0,5-3 мм. Величина фаски больше подачи. Угол фаски в плане 20-0.

Радиус скругления реж кромки зависит от инстр матер-ла. Для стальных и алмазных резцов радиус равен 5-8мкм, для тв сплавного 10-20. Для минералокерамического 30-40 мкм.

28. резьбонарезные головки, Резьбовые фрезы и головки для скоростного нарезания резьбы. Виды, особенности конструкций.

28. резьбонарезные головки, Резьбовые фрезы и головки для скоростного нарезания резьбы. Виды, особенности конструкций.

Резьбонарезные головки

Сборный инструмент, в корпусе которого

устанавливаются гребенки (плоские радиаль-

ные, тангенциальные и круглые). Ось

детали и ось инструмента совместны.

Особенность – после нарезания резьб

гребенки выводятся из контакта с деталью

перемещением в радиальном направлении.

Что обеспечивает быстрый отвод инструмента

Фрезы: Дисковые резьбонар фрезы – фасонные фрезы. Фрезы затылуются, примен для нарезания крупных ходовых резьб. Инструмент и деталь скрещиваются.Гребенчатые фрезы предназн для нарезания креп резьб. Длина резьбы равна длине раб части (ширине фрезы) ось инстр и ось загот параллельны. Обраб выполн за 1 оборот вокруг оси загот. При этом в осевом напр-и загот и инстр смещ на шаг р. Насадные греб фрезы - для нарезания нар резьб, концевые – для внутр и нар резьб.

Фрезы: Дисковые резьбонар фрезы – фасонные фрезы. Фрезы затылуются, примен для нарезания крупных ходовых резьб. Инструмент и деталь скрещиваются.Гребенчатые фрезы предназн для нарезания креп резьб. Длина резьбы равна длине раб части (ширине фрезы) ось инстр и ось загот параллельны. Обраб выполн за 1 оборот вокруг оси загот. При этом в осевом напр-и загот и инстр смещ на шаг р. Насадные греб фрезы - для нарезания нар резьб, концевые – для внутр и нар резьб.

Охватыв фрезы – нар нар резьб. Обесп по ср-ю с гребенчат более высокое качество обраб, но они явл универс.

Головки для скор нарезания:

Примен для обраб нар и внутр резьб на ток-винтор станке. В корпусе инстр закрепл резцы (чаще – в радиал), корпус в виде кольцевой головки, устанавл на суп станка и имеет индивид привод. Ось загот и ось головки скрещены.

Конструктивные особенности резцов, оснащенных твердым сплавом

Режущая способность резца зависит прежде всего от материала режущей части. Однако эффективное использование режущих свойств высокопроизводительных инструментальных материалов возможно лишь при правильном выборе конструкции инструмента и качественном его изготовлении. Это особенно важно для твердосплавных инструментов, в частности, таких простых, как твердосплавные резцы.

В настоящее время резцы, оснащенные пластинками твердого сплава, по существу вытеснили резцы из быстрорежущей стали и находят широкое применение в машиностроении. По конструкции резец является простым инструментом. Он представляет собой пластинку твердого сплава, закрепленную на призматическом стержне — державке. Форма пластинки твердого сплава может быть различной. В промышленности находят применение резцы с призматическими пластинками (рис. 21, а), резцы с многогранными пластинками (рис. 21, б) и резцы с круглыми чашечными пластинками (рис. 21, в).

Рис. 21. Типы твердосплавных резцов

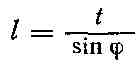

Наиболее распространенная конструкция резца состоит из державки с припаянной призматической пластинкой твердого сплава. Форма и размеры пластинки твердого сплава должны соответствовать назначению резца, выбирают их исходя из максимально возможной глубины резания t и подачи S, а также главного угла в плане ФИ. Длина L главной режущей кромки равна:

Вся длина а пластинки не может быть полностью использована. Поэтому она берется больше длины главной режущей кромки и колеблется в пределах (1,5 - 2,0) L. Существенное значение для напаянных резцов имеет расположение пластинки в гнезде державки. При выборе положения пластинки необходимо обеспечить возможно большее число переточек, экономное расходование твердого сплава, создание прочной и надежной конструкции, позволяющей вести обработку с высокими режимами резания. Рациональное расположение пластинки с точки зрения максимально допустимого числа переточек зависит от характера износа резца.

В процессе обработки резанием резцы, оснащенные твердым сплавом, изнашиваются по передней и задней поверхностям. Чтобы восстановить режущую способность резца, его перетачивают по передней поверхности на величину дельта с и задней поверхности на величину дельта k (рис. 22).

Рис. 22. Схема переточек резца

Вершина резца при заточке смещается вдоль линии, параллельно которой и целесообразно расположить пластинку. В этом случае будет обеспечено максимально возможное число переточек, при сохранении неизменными размеров передней и задней поверхностей. По опытным данным угол врезания пластинки при этом будет равен 30—-45°.

Однако такое расположение пластинки на резце не может быть принято, так как снижается прочность конструкции из-за уменьшения расстояния от опорной плоскости резца до пластинки; возникают значительные внутренние напряжения в пластинке ввиду напайки ее в закрытый паз. Расстояние от опорной плоскости до пластинки резца рекомендуется принимать не меньше 2/3 высоты державки, а угол врезания пластинки твердого сплава — порядка 12—18°. С точки зрения уменьшения трудоемкости заточки угол врезания пластины должен быть больше переднего угла. В этом случае передняя поверхность затачивается по небольшой площадке, примыкающей к режущей кромке, что приводит к значительному упрощению рассматриваемой операции.

Предел прочности твердого сплава на сжатие выше, чем на изгиб. Поэтому целесообразно, особенно при черновом точении, когда усилия резания велики, располагать пластинку вдоль равнодействующей усилий резания. Опыты показывают, что при срезании толстых стружек равнодействующая сил резания незначительно отклоняется от задней поверхности. Поэтому в этих случаях целесообразно пластинку располагать вдоль задней поверхности. Такое расположение пластинки принято у крупногабаритных резцов конструкции ВНИИ (рис. 23).

Рис. 23. Крупногабаритные резцы конструкции ВНИИ

Они снимают стружку сечением до 120 мм2, что соответствует нагрузке на резец порядка 15 * 10000 — 20 * 10000m (15—20 m). Сечение державки такого резца доходит до 80х100 мм, а длина — до 800 мм. Резец состоит из корпуса 5 с закрепленным ножом 2. Положение ножа в гнезде корпуса фиксируется упорным штифтом 6, а закрепление осуществляется винтом. Стружколом 3 закрепляется винтом 4. Затачивается лишь нож  резца, державка при этом со станка не снимается.

резца, державка при этом со станка не снимается.