Расход смеси сброженного осадка и технической воды после вторичных отстойников Qсм, м3/ч, определяется по формуле

, (233)

, (233)

| где n | – | количество промывной воды, м3/м3, принимается по [16, п. 6.369], n = 2¸3 м3/м3 для мезофильных условий брожения, а для термофильных условий n = 3¸4 м3/м3. |

м3/ч.

м3/ч.

Объем резервуара-смесителя Wсм, м3,

м3, (234)

м3, (234)

здесь tсм – время промывки осадка, ч, согласно [16, п. 6.370] tсм = 15¸20 мин.

Число резервуаров-смесителей N следует принимать не менее двух, согласно [16, п. 6.370]. Размеры резервуара-смесителя: глубина h = 2¸4 м; длина l = 3¸6 м.

Принимаем h = 2 м, l = 3 м, тогда ширина смесителя b, м,

м. (235)

м. (235)

Расход воздуха для перемешивания осадка и промывной воды:

м3/мин, (236)

м3/мин, (236)

| где qн.см | – | нормативный удельный расход воздуха, принимается по [16, п. 6.370], qн.см = 0,5 м3/мин. |

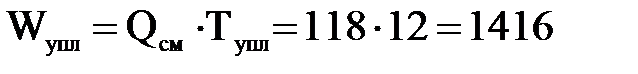

Объем уплотнителя Wупл, м3,

м3, (237)

м3, (237)

здесь Tупл – время уплотнения, принимается по [16, п. 6.371], Tупл = 12¸18 ч.

Влажность уплотненного осадка следует принимать 94–96 % [16, п. 6.371].

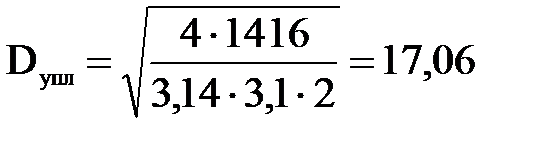

Диаметр уплотнителя Dупл, м,

, (238)

, (238)

| где Hупл | – | глубина уплотнителя, принимается по [4], Нупл = 1,5¸5 м; |

| Nупл | количество уплотнителей, принимается не менее двух, согласно [16, п. 6.371]. |

м.

м.

Принимаем Dупл = 18 м [4].

В качестве реагентов при коагулировании осадков городских сточных вод применяют хлорное железо и известь в виде 10 %-х растворов.

Добавку извести в осадок следует предусматривать после введения хлорного железа.

Количество реагентов следует определять в расчете по FeCl3 и СаО, при этом их дозы при вакуум-фильтровании надлежит принимать, % к массе сухого вещества осадка:

• для сброженного осадка первичных отстойников FeCl3 – 3–4, СаО – 8–10;

• для сброженной промытой смеси осадка первичных отстойников и избыточного активного ила: FeCl3 – 4–6, СаО – 12–20;

• для сырого осадка первичных отстойников FeCl3 – 1,5–3, СаО – 6–10;

• для смеси осадка первичных отстойников и уплотненного избыточного активного ила: FeCl3 – 3–5, СаО – 9–13;

• для уплотненного избыточного ила из аэротенков: FeCl3 – 6–9, СаО – 17–25.

Примечания:

1. Бóльшие значения доз реагентов надлежит принимать для осадка, сброженного при термофильном режиме.

2. При обезвоживании аэробно стабилизированного осадка доза реагентов на 30 % менее дозы для мезофильно-сброженной смеси.

3. Доза Fe2(SO4)3 во всех случаях увеличивается по сравнению с дозами хлорного железа на 30–40 %.

4. При обезвоживании осадка на камерных фильтр-прессах доза извести принимается во всех случаях на 30 % более [16, п. 6.373].

Коагулирование осадка

Расход хлорного железа Qfe, т/сут, определяется по формуле

, (239)

, (239)

| где Dfe | – | доза хлорного железа, 4¸6 % от массы сухого вещества по чистому FeCl3. |

т/сут по FeCl3.

т/сут по FeCl3.

Расход хлорного железа по товарному продукту  , т/сут,

, т/сут,

т/сут, (240)

т/сут, (240)

где afe – доля чистого продукта, afe = 0,6.

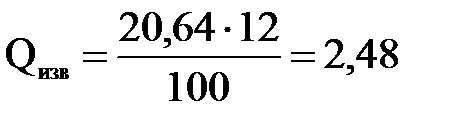

Расход извести Qизв, т/сут, определяется по формуле

, (241)

, (241)

здесь Dизв – доза извести, 12¸20 % от массы сухого вещества по чистому СаО.

т/сут по СаО.

т/сут по СаО.

Расход извести по товарному продукту  , т/сут,

, т/сут,

т/сут, (242)

т/сут, (242)

где aизв – доля чистого продукта, aизв = 0,7.

Подготовленный осадок направляется в соответствии с выбранным вариантом на центрифуги или фильтр-прессы.

Центрифуги

Центрифугирование наиболее распространенный метод обезвоживания осадков сточных вод. Это, в первую очередь, связано с простотой эксплуатации центрифуг и значительно небольшими габаритными размерами. В основном для обработки осадков используют осадительные центрифуги типа ОГШ или их импортные аналоги. Поэтому остановимся именно на расчете этих аппаратов, который в принципе сводится к определению необходимого их количества и продолжительности работы в течение суток.

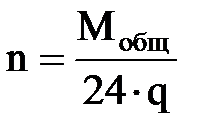

Необходимое количество центрифуг рассчитывается исходя из их производительности по обезвоживаемому осадку.

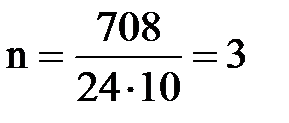

, (243)

, (243)

| где Мобщ | – | суточный расход (суточное количество) обезвоживаемого осадка, м3/сут.; |

| q | – | производительность центрифуги по исходному осадку, м3/ч, принимается по паспортным данным предполагаемых к использованию аппаратов (например, продукция компании «НПК Центробежные системы»). |

.

.

Таблица 33

Технические характеристики центрифуг

| Показатели | Марки центрифуги | |||

| ОГШ-321к-2 | ОГШ-352-3 | ОГШ-502к-4 | ОГШ-631к-2 | |

| Производительность центрифуги по исходному осадку, м3/ч | 4–5 | 4–6 | 9–14 | 25–35 |

| Диаметр ротора, м | 0,35 | 0,35 | 0,5 | 0,6 |

| Фактор разделения | 1500–3500 | 1500–3500 | 1100–1950 | |

| Мощность электродвигателя, кВт | 28; 32 |

Общее количество центрифуг принимаемое в зависимости от количества рабочих аппаратов

, (244)

, (244)

где nр – число резервных центрифуг (табл. 34).

Таблица 34

Количество резервных центрифуг

| Количество рабочих центрифуг, ед. | Количество резервных центрифуг, ед. |

| До 2 | |

| 3 и более |

Принимаем центрифугу марки ОГШ-502к-4, 3 рабочих и 2 резервных.

Продолжительность работы центрифуг в течение сток:

ч/сут.

ч/сут.

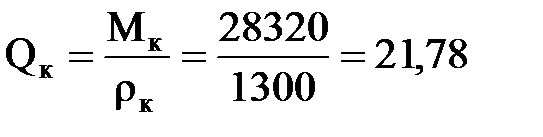

Производительность центрифуги по кеку (обезвоженному осадку)

, кг/сут. (245)

, кг/сут. (245)

| где Wн | – | влажность обезвоживаемого осадка, % [1, п. 9.2.14.28]; |

| r | – | плотность обезвоживаемого осадка, r = 1 т/м3; |

| e | – | эффективность задержания сухого вещества осадка, принимается в зависимости от вида этого осадка по табл. 35 [16, табл. 63]. |

| Wк | – | влажность кека по табл. 35 [16, табл. 63]; |

Таблица 35 [16, табл. 63]

Эффективность задержания сухого вещества и влажность кека

| Характеристика обрабатываемого осадка | Эффективность задержания сухого вещества, % | Влажность кека, % |

| Сырой или сброженный осадок из первичных отстойников | 45–65 | 65–75 |

| Анаэробно сброженная смесь осадка из первичных отстойников и активного ила | 25–40 | 65–75 |

| Аэробно стабилизированная смесь осадка из первичных отстойников и активного ила | 25–35 | 70–80 |

| Сырой активный ил при зольности, %: | ||

| 28–35 | 10–15 | 75–85 |

| 38–42 | 15–25 | 70–80 |

| 44–47 | 25–35 | 60–75 |

| Примечание: Центрифугирование активного ила целесообразно применять для удаления его избыточного количества. |

кг/сут.

кг/сут.

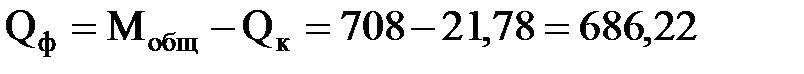

Расход кека

м3/сут. (246)

м3/сут. (246)

| где rк | – | плотность кека, rк = 1050–1500 кг/м3. |

Расход фугата

м3/сут. (247)

м3/сут. (247)

Фильтр-пресс

Фильтр-пресс применяют для обработки сжимаемых аморфных осадков. Их применяют в тех случаях, когда осадок направляют после обезвоживания на сушку или сжигание, или когда необходимо получить осадки для дальнейшей утилизации с минимальной влажностью. Различают рамные, камерные типа КМР (рис. 24), ленточные, барабанные и винтовые (шнековые) фильтр-прессы.

Для получения экономически приемлемых значений производительности фильтр-прессования величина удельного сопротивления исходного осадка не должна превышать (20¸30)·1010 см/г, а величина показателя сжимаемости должна находиться в пределах от 0,8 до 1,1. На ленточных фильтр-прессах могут обезвоживаться осадки с более высокими значениями показателя сжимаемости, так как процесс обезвоживания на них происходит под действием сил гравитации и возрастающего давления. Для осадков станций биологической очистки концентрация твердой фазы перед подачей на фильтр-пресс должна быть не менее 4 % массы сухого вещества (влажность осадка – 96 %), для осадков первичных отстойников и сброженной смеси – 3,0¸3,5 % (влажность осадка – 95,5–97 %).

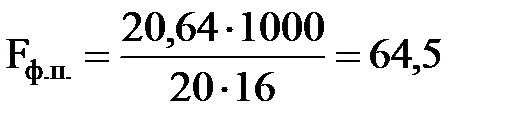

Общая площадь фильтр-пресса, Fф.п., м2, определяется по формуле

, м2, (248)

, м2, (248)

| где Тф.п. | – | время работы фильтр-пресса, Тф.п. = 20 ч; |

| qф | – | нагрузка на фильтр-прессы, принимается по [1; 16, табл. 62], qф = 16 кг/м2·ч. |

м2.

м2.

По [7] или табл. 36 принимаем марку и количество фильтр-прессов.

При проектировании сооружений механического обезвоживания осадка необходимо предусматривать: при наличии резервных иловых площадок (на 20 % годового расхода осадка) 1 резервный фильтр-пресс при числе рабочих до трех включительно, и 2 – при четырех и более рабочих агрегатах; 1 резервная центрифуга при числе рабочих до двух включительно, и 2 – при числе рабочих три и более [1, п. 9.2.14.32].

Принимаем 3 рабочих и 1 резервный фильтр-пресс марки КМР 25 с площадью фильтрования 25 м2.

Рабочая площадь фильтр-прессов Fф.п.раб, м2,

м2.

м2.

Таблица 36

Технические характеристики фильтр-прессов

| Показатели | Марка | ||||||

| КМР 2,5 | КМР | КМР | КМР 12,5 | КМР | КМР | ||

| Площадь поверхности фильтрования, м2 | 2,5 | 12,5 | |||||

| Объем камерного пространства, м3 | 0,11 | 0,22 | 0,51 | 0,55 | 1,19 | 1,1 | |

| Давление, МПа (кгс/см2): | |||||||

| рабочее (суспензии, промывочной жидкости, воздуха, воды при отжиме диафрагмой), не более | 1,6 (16) | 1,6 (16) | 1,6 (16) | 1,6 (16) | 1,6 (16) | 1,6 (16) | |

| Наибольшая толщина осадка, мм | |||||||

| Предельно-допустимая нагрузка по влажному осадку, кг/м2 · ч | |||||||

| Габаритные размеры, мм, не более: | |||||||

| длина, мм | |||||||

| ширина, мм | |||||||

| высота, мм | |||||||

| масса, кг |

Рис. 24. Схема установки фильтр-пресса КМР 25