Все суда эксплуатируются в условиях, благоприятных для интенсивного развития коррозионных процессов. Подводная часть корпуса обрастает морскими организмами, вызывающими разрушение краски и металла.

Одним из наиболее простых и надежных способов уменьшения коррозии и обрастания является окраска.

В соответствии с применяемым схемами окраски корпус судна можно разбить на следующие районы:

– подводная часть корпуса;

– район переменной ватерлинии;

– надводный борт;

– верхняя палуба;

– надстройки;

–цистерны и трюмы.

Подводная часть корпуса при эксплуатации подвергается постоянному воздействию воды различной солености и температуры, что приводит к коррозионному разрушению обшивки. Обрастание конструкций корпуса микроорганизмами снижает скорость движения судна и также приводит к разрушению краски и металла.

На корпус в районе переменной ватерлинии воздействуют вода, солнце, ветер, кислород воздуха, насыщенные воздухом струи воды, плавающие нефтепродукты, а также швартовка к причалам и другим судам. Все это приводит к быстрому разрушению краски и интенсивной коррозии металла.

Надводный борт эксплуатируется в более благоприятных условиях, чем район переменной ватерлинии. Здесь на краску действуют брызги воды, кислород, ветер, солнце.

На верхних палубах судов наиболее интенсивной коррозии подвергаются ватервейсы, где скапливается и застаивается вода. Значительной коррозии на палубах подвергаются места у лобовых стенок надстроек, комингсов люков, кнехтов и киповых планок, где скапливается грязь и вода.

На каждом судне имеется значительное количество цистерн различного назначения. Очищать и красить цистерны трюмы значительно удобнее при изготовлении секций и блоков.

|

|

Жилые и служебные помещения судна имеют свой интерьер, цветовую гамму и особенности эксплуатации.

В судостроении применяет большое количество разнообразных лакокрасочных материалов. С учетом специфики эксплуатации лакокрасочные материалы разделяют на четыре группы;

-для подводной части корпусов судов и района переменной ватерлинии;

– для надводного борта, верхней палубы, надстроек

– для трюмов и цистерн;

– для внутренних жилых и служебных помещений.

Подготовка поверхностей корпусных конструкций к окраске заключается в их очистке от окалины, ржавчины, различных загрязнений и остатков грунтовки.

В корпусообрабатывающем цехе листовой и профильный прокат подвергается очистке в дробеметных камерах, затем его грунтуют.

При изготовлении деталей, сборке и сварке корпусных конструкций, установке и приварке насыщения разрушается от 40% до 70% противокоррозионных покрытий. Значительный объем работ по очистке металла приходится выполнять на готовых корпусных конструкциях или на судне в неудобных стесненных условиях.

Согласно требованиям ISO (International Standard Organization) поверхности корпусных конструкций по окончании их изготовления должны быть очищены под окраску до металлического матового блеска.

Наиболее широкое распространение в судостроении получил механический способ очистки.

Очистку корпусных конструкций производят переносными аппаратами для абразивоструйной очистки. Аппараты работают по следующему принципу. Абразив насыпается в аппарат и под давлением сжатого воздуха с большой скоростью выбрасывается на поверхность конструкции и очищает ее. Затем абразив и продукты очистки собирают в сепаратор, где абразив очищают и используют повторно.

|

|

Самым распространенным вариантом является сухая чистка открытой струей абразива. Когда образование пыли недопустимо, применяется абразивоструйная чистка с закрытой струей абразива, при этом производительность в 4-5 раз ниже, чем при чистке открытой струей абразива.

На рис 7.19 показан передвижной аппарат типа «Буран-5М».

Очистку корпусных конструкций стремятся осуществить при изготовлении секций и блоков до сборки корпуса на стапеле, поэтому на ряде судостроительных заводов организованы специализированные участки для очистки конструкций и нанесения защитных покрытий.

Очищенные поверхности обезжиривают уайт-спиритом или другим растворителем, затем протирают сухой ветошью и грунтуют.

Рис. 7.19. Аппарат типа «Буран-5М» с закрытой струей абразива

Грунтование – это нанесение первого слоя краски (грунта) для обеспечения хорошего сцепления (адгезии) между окрашиваемой поверхностью и последующими слоями краски.

Грунт должен быть водостойким или содержать компоненты, которые могли бы нейтрализовать влияние влаги. Грунтовку следует выполнять при температуре не ниже +5ºС и влажности 90%. Наилучшие результаты дает нанесение грунта в 1-2 слоя малярными кистями. Возможна также механизированная грунтовка установками безвоздушного распыления.

Грунтовку производят после испытаний на непроницаемость и герметичность. В первую очередь подготавливают к окраске и грунтуют помещения. где должны начаться монтажные работы (например, машинные и котельные отделения), а также те участки, которые в дальнейшем будут недоступны для окраски.

|

|

Шпаклевание применяют при сглаживании неровностей или шероховатостей окрашиваемых поверхностей. Шпаклевка представляет собой густую пасту, содержащую большое количество наполнителей и пигментов. Шпаклевку наносят деревянными, стальными или резиновыми шпателями на загрунтованную и хорошо высохшую поверхность. После высыхания зашпаклеванную поверхность шлифуют наждачной бумагой или шлифовальными машинками.

Как правило, шпаклевание не улучшает защитных свойств покрытия. В процессе эксплуатации на слое шпаклевки образуются трещины и покрытие разрушается. Не рекомендуется применять шпаклевку для выравнивания наружного корпуса и надстроек.

Окраску выполняют красками или эмалями после полного высыхания грунта или шпаклевки. Краску наносят в несколько слоев.

Для надежной антикоррозионной защиты общая толщина покрытия должна составлять 100-125 мкм (не менее 5 слоев). Для поверхностей подводной части корпуса и района переменной ватерлинии толщина покрытия доходит до 200-300 мкм (до 10-12 слоев краски).

В зависимости от условий эксплуатации и материала корпуса проектантом судна разрабатываются схемы окраски, в которых указывают марки краски и количество слоев. Подводную часть корпуса и район переменной ватерлинии окрашивают наиболее стойкими противокоррозионными красками, поверх которых наносят противообрастающие краски. Внутренние помещения окрашивают эмалями.

Лакокрасочные покрытия наносят на поверхности круглой, плоской или валиковой кистью, воздушным или безвоздушным распылением.

При воздушном распылении расход краски повышается на 30% по сравнению с ручной окраской и в результате туманообразования загрязняется окружающий воздух. Наиболее высокое качество покрытия обеспечивается при безвоздушном распылении краски.

На рис.7.20. показана схема безвоздушного распыления краски.

Рис. 7.20. Схема безвоздушного распыления краски.

1 – бачок с краской; 2 – насос; 3 – шланг; 4 – насос циркуляционной системы;

5 – электроподогреватель; 6, 8 – манометры; 7 – краскопульт.

Принцип работы установки безвоздушного распыления заключается в том, что краска под большим давлением подается в краскораспылитель и распыляется в результате резкого снижения давления.

Подогрев краски позволяет наносить высоковязкие материалы с уменьшенным содержанием растворителя, что улучшает качество покрытия и снижает трудоемкость и стоимость окрасочных работ. На судостроительных предприятиях до 90% площадей наружных и внутренних поверхностей корпуса окрашивают методом безвоздушного распыления.

При эксплуатации судна лакокрасочные покрытия разрушаются. В результате развивается коррозия корпусной стали. Поэтому защиту подводной части корпусов усиливают созданием электрохимической защиты.

Применяют катодную защиту наложенным током и протекторную защиту цинковыми и алюминиево-магниевыми протекторами.

Основными элементами катодной защиты являются источник питания током, анодные узлы и электроды сравнения (см. рис.7.21).

Рис. 7.21. Схема автоматической катодной защиты.

Рис. 7.21. Схема автоматической катодной защиты.

1 – автоматический источник питания (выпрямитель);

2 – анодные узлы; контактно – щеточное устройство;

3 – электроды сравнения; 4 –контактно – щеточное устройство;

5 – кабель заземления руля.

Анодные узлы представляют собой композицию из анода и изоляционной системы. Электроды сравнения представляют собой хлоросеребряные электроды (Ag Cl) с пористой диафрагмой для защиты от механического воздействия морской воды.

При использовании катодной защиты токоотдачу и протяженность защиты можно регулировать.

При протекторной защите 75% всей массы протекторов должны равномерно размещаться по подводной поверхности судна. Около 25% массы протекторов применяют для защиты кормы. Расстояние между протекторами в средней части корпуса не должно превышать 5 м для судов неограниченного района плавания. Для судов, эксплуатируемых в водах с соленостью ниже 15%, это расстояние не должно превышать 6-8 м.

На рис.7.22 показана схема размещения протекторов по подводной части корпуса судна.

Рис. 7.22. Схема размещения протекторов по подводной части корпуса судна.

Палубные покрытия предназначены для защиты металлических палуб от коррозии и механических повреждений, обеспечения удобного и безопасного передвижения людей (устранения скользкости). Палубные мастики наиболее полно отвечают требованиям, предъявляемым к покрытиям, и могут наноситься на палубы из стали и алюминиевых сплавов.

Палубные мастичные покрытия – многослойные композиции (см. рис.7.23). При нанесении покрытия поверхность палубы очищают, обдувают сжатым воздухом и грунтуют слоем 0,5– 1,0 мм. После отверждения грунтовочного слоя наносят подмазочный слой мастики толщиной 1,0–1,5 мм. На сырой подмазочный слой наносят основной слой толщиной от 10 до 40 мм, уплотняют его и выравнивают. После отверждения основного слоя наносят декоративный слой толщиной 4–5 мм.

Рис. 7.23. Схема слоев палубного мастичного покрытия.

1 – палуба; 2 – грунтовочный слой; 3 – подмазочный слой;

4 – основной слой; 5 – декоративный слой.

Кроме основного назначения, палубные мастики применяются для выравнивания палуб, в качестве основания под покрытия линолеумом, керамическими плитками и паркетом. В противопожарных конструкциях используют огнестойкое мастичное покрытие палуб.

Деревянные покрытия применяют на судах редко, поскольку монтаж их на судне и уход за ними в процессе эксплуатации связаны с большой трудоемкостью и затратами времени. Они во много раз дороже мастичных. Деревянные покрытия применяют только на верхних палубах некоторых типов промысловых судов, а паркетные полы в салонах и кают-компаниях.

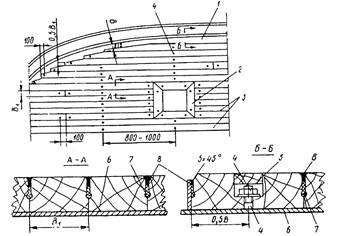

В зависимости от длины и типа судов толщина деревянного покрытия (настила) составляет от 40- до 75 мм. Настилы компонуют из досок и брусков, которые закрепляют на шпильках к палубе. На рис.7.24 показана конструкция продольного настила палубы.

Рис. 7.24. Продольный настил палубы.

1 – ватервейсный брус; 2 – отделочный брус; 3 – бруски настила;

4 – шпилька приварная с шайбой и гайкой; 5 – пробка;

6 – выравнивающая мастика; 7 – смоляная пакля; 8 – заливочная масса.