Сборка и сварка конструкций

Из алюминиевых сплавов

При изготовлении узлов, секций и корпусов судов из алюминиевых сплавов для соединения деталей используют клепку, сварку и клеесварные соединения.

Клепаные конструкции применяют в двух случаях:

– при изготовлении конструкций из не сваривающихся сплавов;

– при изготовлении тонколистовых конструкций (толщина менее 3 мм).

Сборку клепаных конструкций из легких сплавов выполняют следующими способами:

– По разметке с применением универсальных инструментов и приспособлений;

– По сборочным отверстиям в деталях с соединением деталей пружинными фиксаторами;

– Сборка в приспособлениях, обеспечивающих взаимное расположение деталей.

Сборка клепаных конструкций выполняется в такой последовательности:

1. Установка деталей или узлов в сборочное положение.

2. Установка средства временного крепления деталей друг с другом – пружинных фиксаторов, сборочных болтов, струбцин.

3. Сверление и при необходимости зенкование отверстий под заклепки.

4. Снятие временных креплений, разборка конструкции, очистка поверхностей.

5. Антикоррозионное покрытие сопрягаемых поверхностей.

6. Установка прокладок, нанесение герметика.

7. Окончательная сборка под клепку с контролем качества сборки.

8. Клепка соединений.

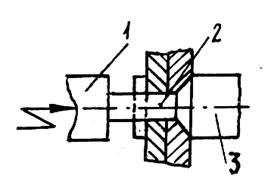

В судостроении применяют клепку ударную и прессовую (рис.12.13).

Ударная клепка выполняется пневматическим молотком. Прессовая клепка выполняется на клепальных прессах и может быть одиночной и групповой (до 36 заклепок за один рабочий ход пресса). Прессовая клепка более производительна, чем ударная, и отсутствие шума и вибрации улучшает условия работы клепальщиков.

а)

б)

Рис.12.13. Схема клепки

а) – ударная клепка; 1– пневматический молоток, 2– заклепка, 3– поддержка;

б) прессовая групповая клепка.

При изготовлении сварных конструкций из алюминиевых сплавов необходимо учитывать особенности их сварки и повышенные по сравнению со стальными деформации.

По степени свариваемости алюминиевые сплавы можно разделить на 3 группы:

1)– сваривающиеся,

2)– сваривающиеся, но требующие после сварки термической обработки;

3)– несваривающиеся.

К сваривающимся относятся все термически неупрочняемые сплавы. Ко второй и третьей группам относятся термически упрочняемые сплавы.

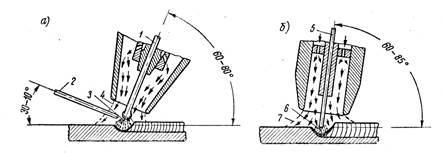

Сварку алюминиевых сплавов осуществляют в среде инертного газа – аргона Ar. Применяют следующие виды сварки:

– автоматическая сварка плавящимся и неплавящимся электродом (рис.12.14) в нижнем положении;

– полуавтоматическая сварка плавящимся электродом в любом пространственном положении;

– ручная электродуговая сварка неплавящимся электродом в любом пространственном положении.

Рис. 12.14. Схемы аргонно – дуговой сварки.

а – неплавящимся электродом; б – плавящимся электродом;

1 – вольфрамовый электрод; 2 – присадочный материал;

3 и 6 - сварочная дуга; 4 и 7 – поток аргона; 5 – электродная проволока.

К точности сборки и сварки предъявляют повышенные требования. Для уменьшения сварочных деформаций сварку конструкций из алюминиевых сплавов необходимо выполнять в жесткой оснастке.

В общих чертах технологические процессы сборки и сварки алюминиевых конструкций такие же, как и для стальных конструкций.

Сборка узлов и сварка узлов – полотнищ, тавровых балок, узлов рамного набора осуществляется на сборочных щитах, которые изготавливают из толстой фанеры или металлических листов, с применением необходимых приспособлений и кондукторов.

Существуют механизированное оборудование для изготовления конструкций из алюминиевых сплавов, в составе которого есть устройства для предупреждения и устранения сварочных деформаций. На рис. 12.15. показано устройство для устранения сварочных деформаций путем прокатки околошовной зоны.

Рис. 12.15. Конструктивная схема приспособления для прокатки сварных швов роликами.

1 – катучая балка; 2 – каретка; 3 – двигатель; 4 – подвижная балка;

5 – направляющие втулки; 6 – колонки; 7 – крестовина; 8 – нажимные ролики;

9 – винт; 10 – тарельчатые пружины; 11 – сварочная панель; 12 – плита;

13 – кронштейн.

На рис. 12.16 показан участок для сборки и автоматической сварки плоских полотнищ из алюминиевых сплавов.

Рис.12.16. Участок изготовления плоских секций из алюминиевых сплавов

Сборку корпусов судов из легких сплавов можно выполнять двумя способами – в стапель - кондукторе и вверх килем на стапель-постели.

При сборке судна в стапель - кондукторе прежде всего изготавливают сам кондуктор (рис.12.17), проверяя его форму и размеры по плазовым данным. Размеры связей стапель-кондуктора определяют расчетом, учитывая ожидаемые сварочные деформации и напряжения.

Сборка корпуса в стапель - кондукторе начинается с установки листов наружной обшивки и ведется в направлении от диаметрально плоскости к бортам и от середины к оконечностям. Соединение частей корпуса производят с помощью электроприхваток. К кондуктору корпусные конструкции крепятся с помощью прижимных планок. Применяют полуавтоматическую сварку в среде аргона.

Рис.1.17. Сборка корпуса в стапель - кондукторе

1 – основание стапель-кондуктора; 2– лекала; 3 – прижимные планки

Сборку корпуса вверх килем выполняют на стапель - постели, начиная со сборки настила палубы. Затем устанавливают на настиле палубы продольные ребра жесткости, переборки, вертикальный киль, шпангоутные рамы (см. рис.12.18) и так весь набор.

Шпангоутные рамы предварительно собирают на щитах или в универсальных кондукторах. На щиты по плазовым данным наносят контуры собираемых узлов, по которым устанавливают фиксирующие элементы, в простейшем случае – деревянные бруски.

На готовый каркас (см. рис.12.19) устанавливают и приваривают листы килевого пояса, а за ним, последовательно листы правого и левого борта.

По окончании сборки и сварки корпуса его перекантовывают, подваривают стыки и пазы настила палубы, устанавливают надстройку или рубку и выполняют достроечные работы.

Корпуса судов из алюминиевых сплавов длиной до 25 м рекомендуется собирать в стапель - кондукторе или на стапель-постели целиком. При длине корпуса  до 35-45 м в той же оснастке двумя блоками, при длине

до 35-45 м в той же оснастке двумя блоками, при длине  до 50-60 м – тремя блоками. При сборке судна вверх килем готовые блоки корпуса, перекантовывают, а затем собирают и сваривают по монтажным стыкам.

до 50-60 м – тремя блоками. При сборке судна вверх килем готовые блоки корпуса, перекантовывают, а затем собирают и сваривают по монтажным стыкам.

Рис. 12.18.Шпангоутная рамка корпуса.

Стапель - кондуктор – дорогостоящая оснастка. Применение стапель - кондукторов экономически оправдано при постройке большой серии судов. Для единичной и мелкосерийной постройке судов предпочтительнее применять сборку вверх килем на стапель-постели.

Рис. 12.19. Сборка корпуса катамарана вверх килем

Клеесварные соединения применяют для тонколистовых конструкций и получают их контактной точечной сваркой по клею, схема которой показана на рис.12.20. При контактной точечной сварке по клею к деталям 1 и 2, между которыми нанесен слой клея 3, подводят через электроды 4 электрический ток от трансформатора 5 и в процессе сварки сжимают детали силами P.

Сборку соединений под сварку, особенно профилей с листами, целесообразно выполнять по сборочным отверстиям, соединяя детали с помощью пружинных фиксаторов. После сварки сборочные отверстия заклепывают.

Применение клеесварных соединений вместо клепаных в несколько раз снижает трудоемкость работ и улучшает условия труда.

Рис.12.20. Схема контактной точечной сварки по клею

Особенности соединения конструкций из алюминиевых сплавов со стальным корпусом

Тенденцией современного судостроения является относительное увеличение массы надстроек (рубок) и уменьшение массы корпуса, что ведет к снижению остойчивости судна. Применение алюминиевых сплавов для изготовления надстроек решает эту проблему.

Если корпус судна изготавливается из стали, а надстройка из алюминиевого сплава (рис.12.21) требуется специальное конструкторское решение по их соединению.

Рис. 12. 21. Блок надстройки из алюминиевого сплава

Обычная технология сварки неприменима из-за сильного различия требуемых температур для каждого из металлов. Кроме того, появляется опасность возникновения коррозии в присутствии электролита (морской воды). Алюминий в морской воде подвергается в этом случае коррозии, а сталь защищена.

Традиционная практика предусматривала разделение двух металлов резиновой или пластиковой прокладкой и соединение надстройки (рубки) с корпусом клепкой. Клепка сопряжена со сложными условиями и большим объемом ручного труда, кроме того существует контакт металлов через саму заклепку, что также приводит к коррозии.

Сборка под сварку конструкций из алюминиевых сплавов с конструкциями из стали состоит в том, что между примыкающими друг к другу элементами конструкций из алюминиевого сплава и стали выставляется деталь из биметалла.

Биметалл может быть получен в результате одновременного прессования и прокатки двух листовых заготовок – стальной и алюминиевой. Прокатный биметалл поставляется плитами 10х600х600мм. Для получения планок требуемой ширины (30 мм) плиты нарезают на полосы на гильотине и используют для соединения стальных и алюминиевых конструкций.

Стальная деталь приваривается к стальному слою биметалла полуавтоматической сваркой в среде углекислого газа, а алюминиевая деталь приваривается к алюминиевому слою ручной аргонодуговой сваркой неплавящимся электродом или полуавтоматической сваркой плавящимся электродом в аргоне.

На рис. 12.22. показан узел соединения стенки надстройки (рубки) из алюминиевого сплава с комингсом на палубе стального судна.

Рис.12.22 Схема сварки на биметаллических планках

ЛИТЕРАТУРА.

1. Технология судостроения. Учебник под редакцией А.Д. Гармашева. «Профессия», СПб, 2003-341 с.

2. Александров В.Л., Перелыгин А.В., Соколов В.Ф. Судостроительное предприятие в условиях рынка. Судостроение. СПб, 2003-427с.

3. Доброленский В.П., Догадин А.В. Никитин Е.И., Роганов А.С. и др. Плазовые работы. Изготовление деталей корпуса. Секционная и стапельная сборка. КТС – 4. СПб, изд. центр СПбГМТУ, 1997-72 с.

4. Никитин В.А. Средства технологического оснащения для сборки и сварки секций судна. ЦТСС, СПб, изд. центр ЦТСС, 2015-236 с.

5. Никитин В.А. Проектирование станков холодной и горячей гибки труб. ЦТСС, СПб, изд. центр ЦТСС, 2011-196 с.

6. Горбач В.Д., Васильев А.А., Левшаков В.Н., Ниссенбаум Р.С. Технологическое проектирование корпусообрабатывающих цехов судостроительных предприятий. ФГУП ЦНИИТС, изд. центр ЦНИИТС, 2005-148 с.

7.Александров В.Л., Смирнов В.А., Соколов В.Ф. Сборщик корпусов металлических судов.СПб, Судостроение,1998-430 с.