Фрез. Для фрезерования прямых стружечных канавок у сферических фрез на вертикально-фрезерном станке применяется поворотное приспособление (см. рис. 80), на которое (вместо её верхней части) устанавливается облегченная делительная головка (рис. 39).

Заготовка закрепляется в делительной головке и обкатывается около вращающейся фрезы. Центр вращения заготовки смещен с оси заготовки рабочей фрезы. Это обеспечивает получение по всему профилю заготовки ленточки одинаковой ширины и стружечной канавки различной глубины. Делительная головка может перемещаться по направляющим основания 7 в виде ласточкина хвоста и закрепляется болтом 16. Перемещение корпуса головки 8 осуществляется с помощью винта 15. Заготовка фрезы зажимается цангой 11, сидящей в шпинделе 12, посредством болта 13 и гайки 14. На шпонке шпинделя размещен делительный диск 6, на удлиненной ступице которого свободно вращается рукоятка 4, несущая подпружиненную собачку 5. В паз делительного диска входит фиксатор 10, прижимаемый пружиной. К рукоятке 4 прикреплена двумя винтами отсечка 9, выводящая фиксатор из паза делительного диска. Слева от делительного диска на корпусе имеется регулируемый упор 1 с подпружиненной стопорной собачкой 2. Поворот рукоятки 4 на окружный шаг зубьев, т. е. на число пазов делительного диска, ограничивается регулируемым болтом 3. Шпиндель вращается во втулке.

Поскольку фрезерование производится по радиусу, для работы приспособления не требуется копирного устройства и упорной линейки. Приспособление поворачивается вокруг оси и пальца на радиальных и упорных шариковых подшипниках Наладка приспособления осуществляется с помощью продольного и поперечного суппортов и пробного фрезерования двух канавок с целью получения ленточки одинаковой ширины (0,05 мм) по всему профилю заготовки. После этого устанавливаются упоры и ограничительные винты, обеспечивающие поворот заготовки и приспособления вокруг оси на требуемый угол. При повороте рукоятки 4 заготовка вместе со шпинделем головки повернется на окружной шаг зубьев против часовой стрелки, при этом собачка 5 будет скользить по зубу диска 6 до следующей впадины. Стопорная собачка 2 упрется в переднюю сторону паза и предотвратит поворачивание диска. Одновременно с поворотом рукоятки 4 закрепленная на ней отсечка 9 своим скосом нажмет на фиксатор 10 и вытолкнет его из паза делительного диска. При дальнейшем повороте рукоятки по часовой стрелке собачка 5 рабочей стороной упрется в переднюю сторону паза диска и повернет его (поскольку фиксатор 10 выведен из паза делительного диска), а также шпиндель с закрепленной в нем заготовкой. Стопорная собачка 2 в это время будет скользить по поверхности зуба. Вместе с рукояткой 4повернется и отсечка 9, фиксатор 10 под действием пружины войдет в следующий паз делительного диска и зафиксирует новое положение для фрезе- 54 рования следующей стружечной канавки. Положение шпинделя головки с заготовкой фиксируется винтом. При фрезеровании стружечных канавок приспособление с делительной головкой поворачивается, и заготовка обкатывается рабочей одноугловой фрезой. После того как стружечная канавка профрезерована, приспособление с заготовкой поворачивается в исходное положение, шпиндель освобождается, заготовка поворачивается на окружной шаг зубьев и цикл работы повторяется.

ПРИСПОСОБЛЕНИЯ ДЛЯ ФРЕЗЕРОВАНИЯ КВАДРАТОВ У КОНЦЕВОГО ИНСТРУМЕНТА

На хвостовиках многих концевых режущих инструментов (метчиков, разверток и др.) фрезеруются квадраты для закрепления режущего инструмента во вспомогательном. В зависимости от вида производства применяются различные приспособления для фрезерования квадратов.

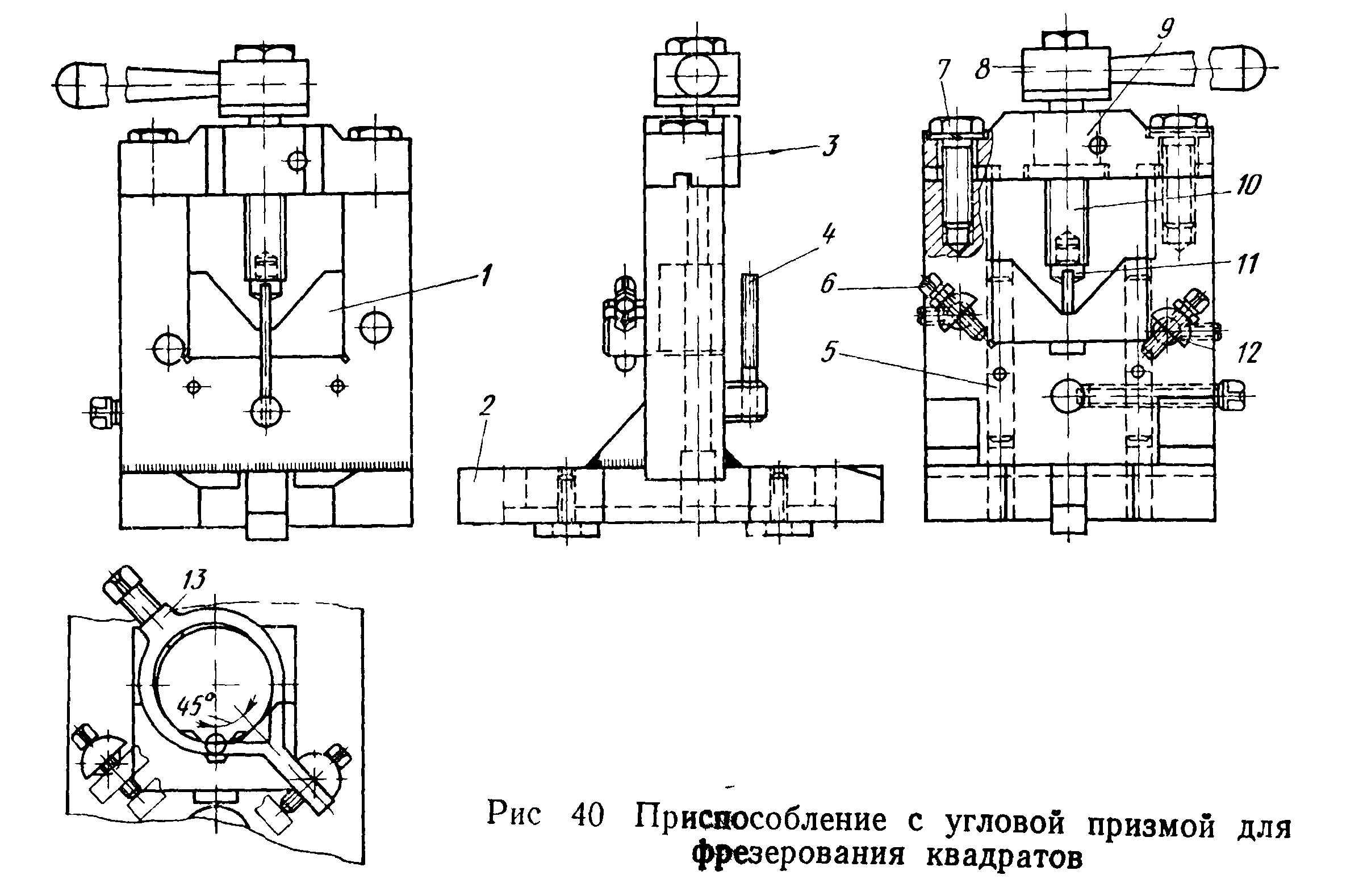

Приспособление для фрезерования квадратов у метчиков диаметром от 6 до 52 мм (рис. 40) предназначено для мелкосерийного и серийного производств. Сменными деталями приспособления для разных размеров метчиков являются: угловая призма трех размеров, болт зажимной трех размеров и хомутик четырех размеров.

Корпус приспособления 2 сварной, в средине его вставлена по цилиндрическим направляющим 5 угловая призма 1. В угловой паз призмы кладется хвостовик метчика с надетым на него

Рис. 40. Приспособление с угловой призмой для фрезерования квадратов.

хомутиком 13 до упора 4 Хвостовик хомутика, в зависимости от размера метчика, прижимается к плоскости срезанной головки опора 12 или к концу винта 6 Перед началом фрезерования квадратов положение винтов 6 и упоров 12 должно быть установлено таким образом, чтобы ось хвостовика хомутика образовывала с осью приспособления угол 45°—0,5' Хвостовик метчика прижимается болтом 10 с наконечником 11 Болт вращается за ключ 8 и проходит через гайку 9 в крышке 3 Крышка крепится к контуру приспособления двумя болтами 7

Фрезерование производится набором из двух двусторонних или трехсторонних фрез Сначала фрезеруются две первые стороны квадрата, а затем заготовка освобождается от крепления и поворачивается на 90° таким образом, чтобы хвостовик хомутика был прижат к плоскости среза головки упора 12 или торцу второго винта 6 Далее заготовка закрепляется винтом и фрезеруются две другие стороны квадрата Получение правильного квадрата на хвостовике метчика зависит от установки оси хвостовика хомутика под углом 45° по отношению оси угла призмы и поворота его на 90° во второе положение Это достигается за счет разных по размеру трех угловых призм, четырех размеров хомутиков с одинаковым диаметром хвостовиков и установки хвостовика хомутика к плоскости среза головки упора 12 или к торцу винта 6, выдвигаемого на определенную величину

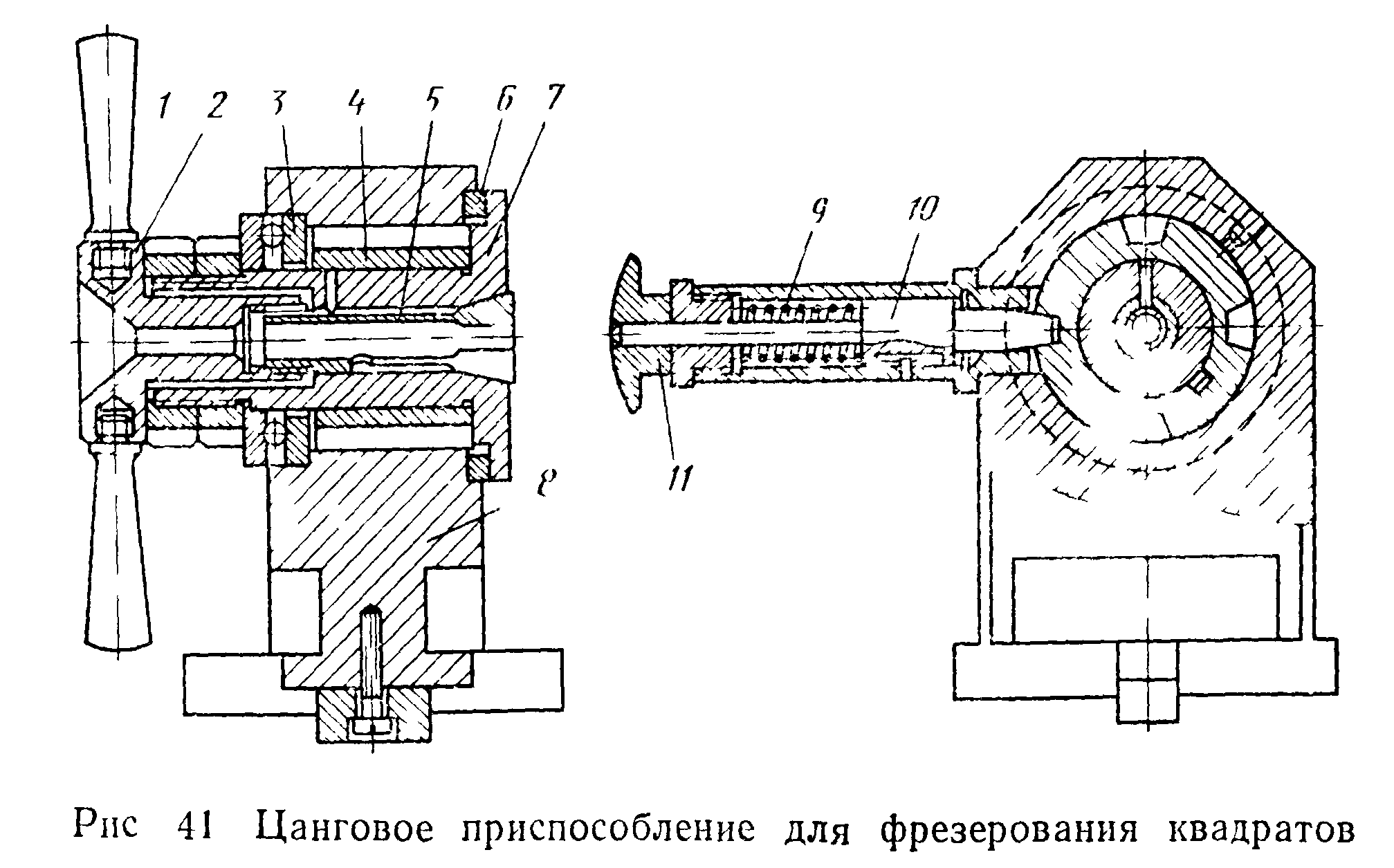

Одношпиндельное цанговое приспособление (рис 41) с делительным механизмом применяется в мелкосерийном, а иногда и в серийном производстве Приспособление закрепляется на столе горизонтально фрезерного станка Шпиндель 7 приспособления находится во втулке 4, являющейся одновременно и делительным диском На наружной периферии втулки имеется четыре угловых паза, расположенных по отношению друг к другу под углом 90°±1' Втулка вращается в отверстии корпуса приспособления 8,

Рис. 41. Цанговое приспособление для фрезерования квадратов.

плавность вращения обеспечивается тем, что с переднею торца втулки, между буртиком шпинделя и корпусом, имеется термически обработанное и шлифованное кольцо 6, а на заднем торце корпуса находится упорный шариковый подшипник 8 В отверстие цанги 5 вставляется заготовка, зажимаемая с помощью рукоятки гайки 1 В паз втулки входит фиксатор 10, прижимаемый пружиной 9 При повороте шпинделя с заготовкой и втулкой фиксатор вытягивается из паза кнопку 11 Гаики2 с лужа 1 для фиксации шпинделя Квадрат фрезеруется набором из двух двусторонних фрез при продольной подаче стола станка на требуемую длину, устанавливаемую по упору После обработки двух первых сторон стол быстро отводится, фиксатор 10 вытягивается из паза делительной втулки и шпиндель приспособления и втулка поворачиваются на 90° Затем фрезеруются две другие стороны квадрата Для того чтобы длина квадрата находилась в пределах допуска, приспособление должно быть снабжено упором для установки заготовки в цанге по длине

Производительнос1ь приспособления 2000—2500 метчиков диаметром 5—6 мм в смену

Делительная головка для фрезерования квадратов у инструментов диаметром 30—50 мм. В делительной головке фрезеруются квадраты на хвостовиках разверток, метчиков и других видов инструмента диаметром 30—50 мм (рис 42) Заготовка зажимается за хвостовик в цанге 14, входящей в отверстие шпинделя 13, вращающегося в двух подшипниках скольжения 12, находящихся в отверстии корпуса 15 Шпиндель крепится в подшипниках двумя гайками 17 Между торцом подшипника и гай кой 17 находится кольцо 16, снижающее трение при вращении шпинделя. На конце шпинделя посажен на резьбе фланец — делительный диск, фиксируемый четырьмя винтами 8 с гайками 9. К фланцу 6 болтами 5 привернут гидравлический цилиндр 4, а к нему болтами 3 — крышка 2. Поршень 1 с пустотелым штоком, в отверстие которого ввернута на резьбе цанга. При поступлении в ту или другую полость цилиндра масла под давлением 26 кгс/см2 поршень перемещается по оси в ту или другую сторону и производит зажим или освобождение заготовки. Плоский одноугловой фиксатор 7 под действием пружины 11 прижимается в

Рис. 42. Цанговое пневматическое приспособление для фрезерования квадратов у хвостовиков диаметром 30-50 мм.

пазу делительного диска — фланца 6. Выводится фиксатор рукояткой 10. Для фиксации шпинделя во время фрезерования имеется второй гидроцилиндр, встроенный в корпус приспособления. Переключение подачи масла в ту или иную плоскость гидроцилиндров осуществляется с помощью гидропанели.

Приспособление пригодно для серийного производства. Для мелкосерийного производства конструкция должна быть упрощена. Вместо гидравлики зажим цангой может осуществляться с помощью маховика, посаженного на резьбу трубы.

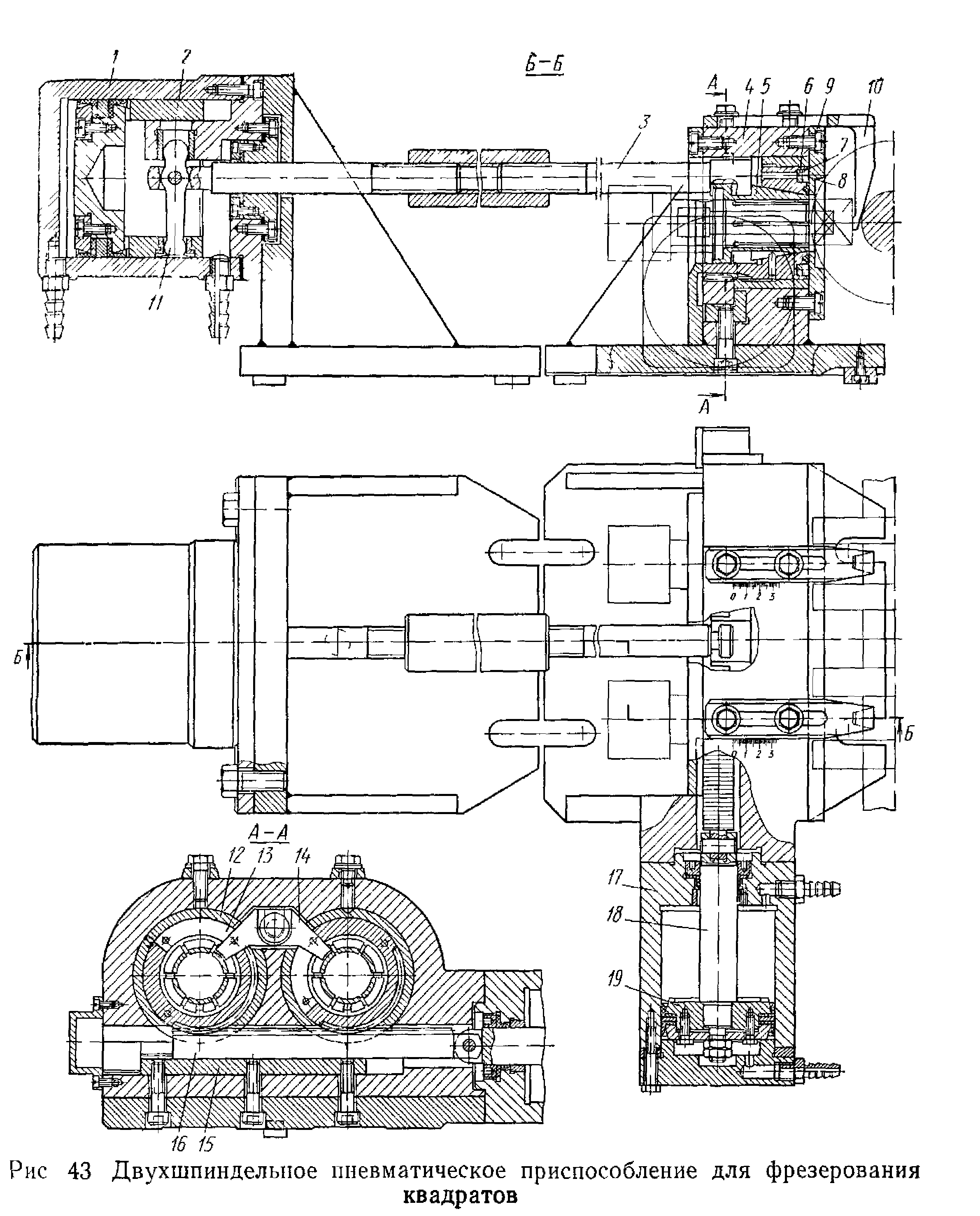

Двухшпиндельное пневматическое приспособление (рис 43) снижает вспомогательное время на зажим и разжим заготовок и поворот шпинделей. В отверстия корпуса 4 приспособления вставлены цилиндрические втулки 12 для шпинделей 13 с зубчатыми секторами на задних торцах и с коническими отверстиями на передних торцах под цанги 5. Цанги имеют кольцевую выточку для серьги 14, сидящей на тяге 3 и соединенной муфтой со штоком пневмоцилиндра 1. Заготовки хвостовиками вставляются в отверстия цанг до упоров 10 и зажимаются при повороте распределительного крана. Квадраты фрезеруются двумя наборами двусторонних фрез (по две фрезы) за два возвратно-поступательных хода. Поворот шпинделей и заготовок на 90° производится пневмоцилиндром 17.

Зубчатые секторы шпинделей сцепляются с рейкой 16, перемещающейся по угольнику 15. Для поворота шпинделей и заготовок на 90° рейка получает продольное перемещение на требуемую длину от штока 18пневмоцилиндра 17 с поршнем 19. Длина хода поршня в пневмоцилиндре должна быть строго согласована с углом поворота шпинделя на 90°. Переключение подачи воздуха к пневмоцилиндру осуществляется поворотом распределительного крана. Легкость и плавность поворота шпинделей с зажатыми в цангах заготовками обеспечивается тем, что в кольцевые выточки на передних торцах шпинделей вставлены упорные кольца 6 и шарики 8 с сепаратором 7. Шарики с другой стороны прижимаются крышкой 9. В поршне 2пневмоцилиндра 1 для увеличения силы, передаваемой штоком, использован рычажный усилитель 11 с соотношением плеч 84'55 мм. Рабочее давление воздуха должно быть не ниже 4 кгс/см2.

Поскольку серьга 14 соприкасается с цангами только в отдельных

Рис. 43. Двухшпиндельное пневматическое приспособление для фрезерования квадратов.

точках, возможны перекосы цанг. Для устранения этого серьга должна охватывать цанги по кольцевым выточкам, на дуге, близкой к половине окружности.

Автоматическое приспособление для фрезерования квадратов рассчитано для работы на горизонтально- или продольно-фрезерном станках, оснащенных гидропанелями (рис. 44). Одна гидропанель служит для подачи стола станка и делительного механизма приспособления, а вторая — для приведения в действие толкателя и выталкивателя заготовки и фиксации диска с обрабатываемыми заготовками. Основой приспособления является четырехпозиционный вращающийся диск 8, закрепленный на шпинделе 9. В двух верхних позициях производится фрезерование квадратов двумя наборами двусторонних фрез (по две фрезы), сидящими на одной оправке. Первый набор фрезерует первые две стороны квадрата (вторая позиция); после поворота диска на 90° второй набор фрезерует две другие стороны (третья позиция). Заготовки зажимаются в цангах. Зажим заготовки в цанге (разрез Д—Д) осуществляется при подаче масла в два гидроцилиндра через гидропанель от насосной станции. Плунжеры 22 гидроцилиндров оказывают давление на планку 23, установленную на конце цанги; за счет втягивания цанги по оси происходит зажим обрабатываемой заготовки.

Масло подается в четыре верхних цилиндра для зажима заготовок в цангах через отверстия в шпинделе 9 и далее через отверстия в диске 8 После того как квадрат будет обработан со всех сторон и осуществится последующий поворот шпинделя с диском на 90° по часовой стрелке, масло из цилиндров для зажима цанги с обработанной заготовкой стечет в резервуар, цанга 21 под действием двух пружин 20 (разрез В—В) переместится по оси вправо и разожмет заготовку. Выталкиватель 10 правого гидроцилиндра И вытолкнет заготовку из цанги (четвертая позиция). При дальнейшем повороте шпинделя на 90° толкатель левого гидроцилиндра 1 подаст заготовку в цангу с призмы 24 (первая позиция). Заготовки под действием силы собственного веса поступают в призму 24 из магазина 3 по наклонной направляющей 2 хвостовой частью вперед.

Делительный механизм приспособления состоитизделительного диска 17 с четырьмя выступающими прямоугольными зубьями к двух собачек 15 и 16. Собачка 15 закреплена наштоке 14 поршня гидроцилиндра 13, а собачка 16 — на оси 18 и прижата пружиной 19 к диску.

Поворот шпинделя 9 с диском 8 на 90° происходит следующим образом. Масло от напорной магистрали через гидропанель поступает через штуцеры 12 соответственно в левую и правую полости цилиндра 13, сообщая штоку 14 возвратно-поступательное движение. Поскольку шток поршня связан с собачкой 15, последняя, перемещаясь, поднимает благодаря наличию скоса фиксирующую собачку 16, закрепленную шарнирно на корпусе приспособления. Перемещаясь дальше, собачка 15 своим зубом захватывает следующий выступ делительного диска. При этом собачка 16 остается на скосе собачки 15. При обратном ходе поршня собачка 15 поворачивает делительный диск на 90° по часовой стрелке, а собачка 16 опускается со скоса собачки 15 и под действием пружины захватывает своим зубом выступ (зуб) диска. В это время в нижнюю полость гидроцилиндра 4для фиксации диска и шпинделя подается масло от напорной магистрали через правую половину гидропанели. Шток 5 поршня поворачивает вокруг оси 7 рычаг 6, правый конец котороговходит впаз диска 8 и окончательно фиксирует диск и шпиндель. После этого стол станка получает от гидроцилиндра движение и происходит фрезерование квадратов на двух заготовках с двух сторон.

Как только квадраты будут отфрезерованы, рукоятка, соприкоснувшись с упором, переключает гидропанель на холостой ход стола. Шток 5 гидроцилиндра поднимает правый конец рычага 6 из паза, и диск поворачивается на 90°. В это время масло из цилиндров для зажима заготовок цангами стекает по сливной сети в резервуар через гидропанель. Диск занимает следующую, позицию (четвертую), выталкиватель 10 выталкивает обработанную заготовку из цанги. По возвращении выталкивателя в исходное положение диск снова поворачивается на 90° и занимает первую позицию, при этом толкатель левого гидроцилиндра подает с призмы 24 заготовку в цангу 21.

Обслуживать станки с такими приспособлениями может один рабочий: он загружает магазин заготовками и ведет наблюдение за работой механизмов.

Положение гидроцилиндров для толкателя и выталкивателя показано условно.

Рис. 44. Автоматическое приспособление для фрезерования квадратов

ПРИСПОСОБЛЕНИЯ ДЛЯ ФРЕЗЕРОВАНИЯ ЛОПАТОК У КОНИЧЕСКИХ ХВОСТОВИКОВ

Конические хвостовики режущих инструментов (сверл, разверток, зенковок и др.) имеют лапку, обрабатываемую фрезерованием. Лапки обрабатываются одновременно у одной или двух заготовок одним или двумя наборами специальных фрез (по две фрезы в наборе) при продольном перемещении стола горизонтально-фрезерного станка.

Приспособление с гидрозажимом. Приспособление (рис. 45) механизировано, ручной зажим детали болтом замененгидравлическим. Сменные угловые призмы 4 я 6 крепятся к корпусу 1

Рис. 45. Приспособление с гидравлическим зажимом для фрезерования лапок на конических хвостовиках.

приспособления винтами 5. Угол наклона боковых плоскостей призм зависит от угла конуса хвостовика заготовки. Хвостовик кладется в угловой паз призмы до упора 12, закрепленного на стержне 2, который фиксируется в корпусе винтом 3. Сверху хвостовик прижимается прижимом 7, вращающимся на оси шпильки 8, вставленной в отверстие стойки 13. В нерабочем положении левый конец прижима 7 поднят пружиной 10, а в рабочем— опущен и зажимает заготовку в угловом пазу призмы 4 с помощью болта 9 со сферической головкой, ввернутого в шток поршня 11 гидроцилиндра. При подаче масла в нижнюю полость гидроцилиндра через гидропанель, установленную на кронштейне станка, поршень, поднимаясь вверх, поднимает правый конец прижима, левым прижимая заготовку. Для раскрепления заготовки происходит переключение гидропанели, чтобы масло из нижней полости гидроцилиндра стекло в резервуар и одновременно было подано в верхнюю полость гидроцилиндра. При этом поршень опустится вниз, вместе с ним под действием пружины 10 опустится правый конец прижима и левый освободит заготовку.

Приспособление при оснащении станка гидропанелью и другими необходимыми устройствами позволит одному рабочему обслуживать 2—3 станка.

Двухместное приспособление для фрезерования лапок (рис. 46) применяется на горизонтально-фрезерном станке для одновременной обработки лапок у двух заготовок двумя наборами специальных фрез у конических хвостовиков и двумя наборами дисковых трехсторонних фрез у цилиндрических хвостовиков(подве фрезы в наборе) при продольном перемещениистола станка.

К нижней плите 1 прикреплен четырьмя болтами с двумя штифтами корпус приспособления 7, и к ней же приварены две пластины 10, к которым приварена крышка 9пневмоцилиндра И. В двух пазах корпуса 7 находятся две угловые призмы 13, с углом 90°, в которых зажимаются конические или цилиндрические хвостовики заготовок инструмента прихватом 14. Хвостовики устанавливаются по упорам 16. Угловые пазы призм и нижняя рабочая поверхность прихвата 14 для конических хвостовиков должны быть наклонными под углом к горизонтальной плоскости, равным углу конуса хвостовика.

Зажимают хвостовик заготовки прихватом с помощью пневматического цилиндра 11. При подаче сжатого воздуха в правую полость цилиндра и перемещении поршня и штока, оканчивающегося клином 4, наклонная плоскость которого поднимает вверх ролик 3, находящийся на двуплечем рычаге 2, другой конец рычага входит в окно цилиндрического стержня и заставляет стержень опускаться вниз, а вместе с ним и прихват 14, который зажимает хвостовики в призмах.

При переключении распределительного крана 8 поршень 12 СО штоком-клином получает обратное движение вправо, правый

Рис. 46. Двухместное приспособление для фрезерования лапок на конических хвостовиках.

конец рычага 2 опускается вниз, а левый поднимается вверх. Под действием пружины 5 стержень 6 поднимается вместе с прихватом 14 вверх и освобождает заготовку.

При фрезеровании разных конусов Морзе и диаметров цилиндрических хвостовиков прокладки 15 и угловые призмы меняются. Непараллельность осей угловых призм относительно направляющих шпонок не более 0, 03 мм. Отклонение по глубине угловых пазов не более 0,02—0,03 мм.

Приспособление для непрерывного фрезерования лапок. Приспособление широко применяется в крупносерийном и серийном производствах при работе на вертикально-фрезерных станках. Стол станка с приспособлением и зажатыми в нем заготовками во время работы вращается против часовой стрелки.

Приспособление состоит из круглых дисков 5 и 8 (рис. 47, а), скрепленных винтами 7. Диски должны быть расположены строго параллельно и на определенном расстоянии относительно друг друга. Это достигается с помощью распорных втулок призм 6. Вкладыши 4 и 3 под действием клина 2 перемещаются в пазах на торцах дисков и зажимают заготовки в угловых призмах вкладышей 9 по одной с каждой стороны. Таким образом, между двумя винтами 7 в призмах с углом 90° зажимаются шесть заготовок, по три с каждой стороны клина. Хвостовики заготовок вставляются до упора в сегмент 10 (рис. 47, б) и зажимаются по трем точкам (линиям). Для каждого размера хвостовика требуется особое приспособление. В качестве режущего инструмента применяется набор из двух специальных фрез с острозаточными зубьями. Приспособление должно быть изготовлено с большой точностью, чтобы обеспечивались симметричность лапок относительно оси и плавное перемещение всех призм между дисками. Смена заготовок инструмента производится во время работы, т. е. вспомогательное время на смену заготовок совмещается с машинным. Приспособление высокопроизводительно и прогрессивно.

При измененной форме вкладышей с угловыми призмами такие приспособления могут применяться для фрезерования лапок у цилиндрических сверл.

Рис. 47. Приспособление для непрерывного фрезерования лапок.

ДЕЛИТЕЛЬНЫЕ ГОЛОВКИ ДЛЯ ПРЯМЫХ КАНАВОК

Делительная головка (рис. 48) устанавливается на стола горизонтально-фрезерною станка. Делительный механизм головки состоит из делительного диска 1 с прямоугольными пазами и двух собачек 2 и 3. Поворот шпинделя 4 на окружнойmatзубьев того или иного инструмента происходит следующим образом. Масло от напорной магистрали через штуцеры 5 гидроцилиндра 6 поступает соответственно в левую или в правую полости цилиндра, сообщая поршню возвратно-поступательное движение. Шток поршня связан с собачкой 3, которая, перемещаясь, поднимает фиксирующую собачку 2, закрепленную шарнирно на корпусе приспособления. Перемещаясь дальше, собачка 3 своим зубом входит в следующий паз делительного диска, при этом собачка 2 остается на скосе собачки 3.

При обратном ходе поршня собачка 3 поворачивает делительный диск на одно деление, соответствующее окружному шагу зубьев инструмента, а собачка 2 в это время сходит со скоса собачки 3 и под воздействием пружины входит своим зубом в следующий паз диска. Продолжая перемещаться, собачка 3 доводит диск до фиксирующей собачки 2. Это обеспечивает точную и надежную фиксацию шпинделя. При следующем перемещении поршня цикл повторяется. При повороте делительного диска на окружной шаг зубьев одновременно на этот же шаг поворачивается шпиндель и обрабатываемая заготовка.

Делительные диски — сменные, число пазов соответствует числу зубьев обрабатываемых заготовок, шаг между пазами может быть равномерным и неравномерным. Ход поршня гидроцилиндра устанавливается в зависимости от окружного шага пазов делительного диска. Величина перемещения поршня берется с

Рис. 48. Делительная головка

запасом, чтобы при крайних положенияхпоршень не касался торцовых стенок цилиндра.

В приспособлениях с автоматическим циклом работы нередко применяется несколько гидроприводов, приводящих в действие отдельные узлы в строго определенной последовательности и с разной скоростью. Управление такими приспособлениями осуществляется специальными устройствами — гидропанелями (рис. 49), которые работают по команде, получаемой преимущественно от движущихся частей станка или приспособления.

В корпусе 8 запрессованы золотниковые коробки 16 и 12 с золотниками 15 и 13. Через штуцер 1 масло поступает в золотниковые коробки от насосной станции, а через штуцер 11 сливается в бак. Золотник 15, предназначенный для питания гидропривода стола станка, приводится в действие рычагом 4, нижний конец которого входит в паз наконечника 2, привернутого к золотнику 15. Рычаг переключается упорамиЗяб, установленными в нужном положении в боковом пазу стола станка. После каждого переключения рычаг удерживается в крайнем правом или левом положении пружинным фиксатором 7 при помощи скошенного упора 5. Когда золотник 15 находится в правом крайнем положении, масло от насоса по каналу а поступает в цилиндр, вызывая рабочий ход стола, а из цилиндра по каналу б направляется в бак. Дроссельное устройство 17 регулирует скорость рабочего хода стола путем перекрывания канала б. При левом положении золотника изменяется направление потока масла и осуществляется обратный ход стола.

Золотник 13 предназначен для управления гидроприводом приспособления. Когда под действием пружины 14 золотник занимает правое положение, масло от насоса по каналу в (разрез Б—Б) поступает в цилиндр, вызывая зажим заготовки, а из цилиндра по каналу г сливается в бак. Разжим заготовки осуществляется путем переключения золотника в левое положение рычагом 9 при воздействии из него ролика 10 во время обратного хода стола. В канале в имеется дроссельное устройство, позволяющее регулировать скорость поступления масла в цилиндр.

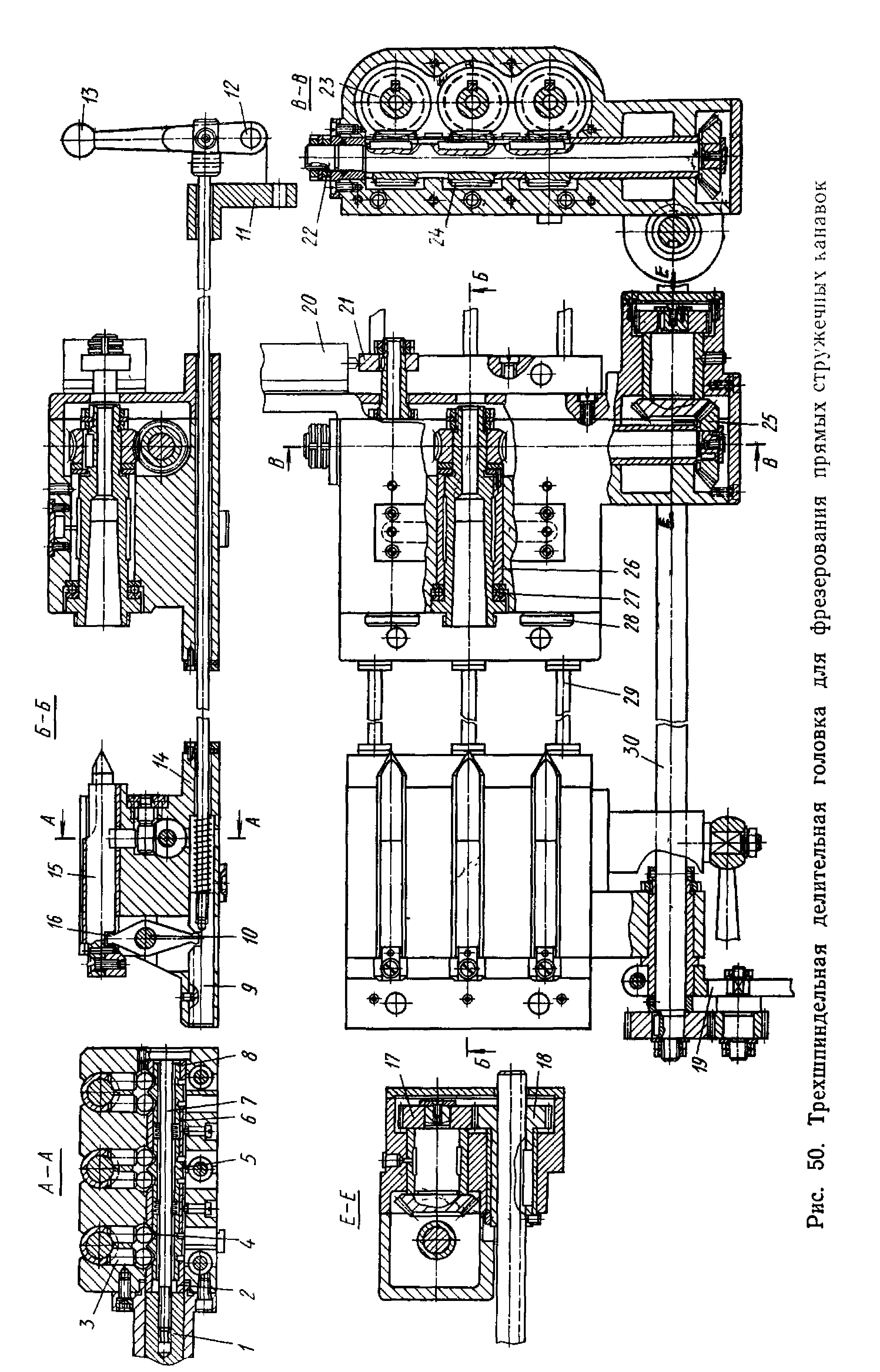

Многошпиндельные головки для фрезерования прямых канавок. В целях повышения производительности при фрезеровании прямых стружечных канавок на развертках, метчиках, фрезах применяются многошпиндельные (трех-, пяти- и семишпиндельные) делительные головки.

Многошпиндельные делительные головки отличаются одна от другой только габаритными размерами и числом шпинделей, конструктивных различий у них нет. Трехшпиндельная делительная головка (рис. 50) состоит из головки, задней бабки, механизма для зажима обрабатываемых инструментов в центрах, автоматического переключателя и механизма, передающего вращение от автоматического переключателя к делительной головке. Корпус делительной головки крепится на столе станка. Пустотелые шпиндели 28 имеют коническое отверстие под конус Морзе № 4.

Шпиндели изготовлены из стали 40Х и термически обработаны до твердостиHRC42— 48. Они вращаются в цилиндрических чугунных втулках 26. С переднего конца шпинделей, между буртиками и втулками, помещены упорные шарикоподшипники 27, воспринимающие осевые силовые нагрузки; на заднем конце шпинделей неподвижно закреплены червячные зубчатые колеса изготовляемые из бронзы, которые сцепяются с однозаходными червяками 24. Между втулкой и червячным зубчатым колесом сидят два термически обработанных кольца (одно на шпильке) для уменьшения трения. Червяки неподвижно посажены на валик 22, вращающийся в стальных втулках; на конце валика расположено коническое зубчатое колесо 25, сцепляющееся с коническим зубчатым колесом механизма передачи вращения делительной головки от автоматического переключателя. На одной оси с коническим зубчатым колесом сидит цилиндрическое зубчатое колесо 17, сцепляющееся с зубчатым колесом 18, закрепленным на валике 30, передающим вращение от переключателя. На другом конце валика сидит гитара 19. На валике и гитаре закрепляются зубчатые колеса, сцепляющиеся с зубчатыми колесами автоматического переключателя. Задняя бабка 14 имеет три специальных центра 15, перемещающихся по оси с помощью двуплечих рычагов 16, качающихся на осях 10. Качание

Рис. 49. Гидропанель

рычаги получают от наконечников 9и тяг 29при повороте рукояток 13, вращающихся на осях 12в отверстиях кронштейна 11, прикрепленного к столу станка.При повороте рукоятки влевоили вправо будет происходитьзажим или разжим заготовок вцентрах делительной головки.

В конические отверстия шпинделейвставляются специальныечашечные центра с зубчикамиили поводками, ведущими обрабатываемые заготовки за квадрат илилапку. Иными словами,передние центра одновременноявляются и поводковыми механизмами. Во избежание вибрацийзадних центров они после закрепления

Рис. 50. Трехшпиндельная делительная головка для фрезерования прямых стружечных канавок.

заготовки стопорятся специальным механизмом. При вращении гайки 1 в нее ввертывается резьбовая часть болта 7, головка которого нажимает на торец сухаря 8. Сухарь поднимает кверху ролики 4, давление через втулки 6, 5 и 2 передается роликам 4, которые поднимают кверху плунжеры 3, закрепляющие неподвижно задние центра бабки.

На рабочий конец правого удлиненного шпинделя посажен кулачок 21, который, после того как будут профрезерованы все стружечные канавки, выключает электродвигатель продольного перемещения стола станка через концевой выключатель 20,

Автоматический переключатель (рис. 51) представляет собой чугунную коробку размером 150X240X260 мм, закрепляемуюнастоле фрезерного станка, с механизмом, передающимвращениеот электродвигателя сN—0,8 кВт, 1380 об/мин ходовомувинту продольной подачи стола станка, и шпинделями делительной головки для поворота их на угол, соответствующий окружному шагу зубьев фрезеруемых инструментов. Вращение от электродвигателя

Рис. 51. Автоматический переключатель

передается однозаходному червяку, расположенному с ним на одной оси Червякпередает вращение червячному колесу 2=33, на одной оси с которым находятся два цилиндрических зубчатых колеса 2=44 и 2=18. Колесо 2=18 передает вращение зубчатому колесуz—54 через промежуточное зубчатое колесо, а колесо 2=44 — колесу 2=22, расположенному на одной оси с колесом 2=54, через промежуточное колесо 2= 18. На валике, где неподвижно расположены на втулках с торцовыми зубьями колеса 2=54 и 2=22, между этими колесами размещена зубчатая муфта 17, сцепляющаяся то с одной, то с другой втулкой и передающая вращение валику. При сцеплении муфты с втулкой колеса 2=54 стол фрезерного станка получает рабочий ход, а при сцеплении с втулкой колеса 2=22 — обратный (холостой) ускоренный ход. На левом конце валика 18 закреплено колесо, передающее вращение ходовому винту 1 продольной подачи стола станка через сменные зубчатые колеса А, В, С, D, Е, сидящие на гитаре 32.

Ход стола станка переключается зубчатой муфтой 17 с помощью вилки 3, сидящей на валике 2. На этом же валике закреплены рычаги 4 и 11. Рукояткой рычага 4 вручную производится переключение муфты и, следовательно, направление движения стола. На нижней стороне рычага 4 имеется зуб 5, к которому прижат рычаг 6, вращающийся на оси шпильки 9 и не допускающий самопереключения рукоятки. Рычаг 6 прижимается к зубу 5 сферической головкой пальца 7 через пружину 10. Автоматическое переключение муфты 17 осуществляется рычагом 11, качающимся на оси винта 8. Качание рычага осуществляется за счет возвратно-поступательного движения штока 15 вдоль оси. Шток шарнирно соединен с рычагом шпилькой 14, на нем установлены два упора 16, упирающихся в кронштейн, закрепленный на неподвижной части стола станка. Рычаг 11 соединен с диском 12 винтом 13, и при перемещении штока диск 12 вращается в том или другом направлении. Вместе с ним вращаются валик 2 и сидящие на нем рычаг 4 и вилка 3, переключающая муфту 17.

Зубчатое колесо 2=44, расположенное на валике 31 вместе с червячным колесом 2=33, передает вращение колесу 2=35, закрепленному на втулке 25. На одном торце втулки 25 имеются зубья, сцепляющиеся с муфтой 23, которая сидит на шлицевой втулке 20. Втулка 20 сидит на валике 30 шпонки. Колесо 2=35 передает вращение валику только тогда, когда втулка 25 находится в зацеплении с муфтой под действием пружины 21. Зубчатое колесо на правой стороне валика 19 передает вращение через сменные зубчатые колеса, расположенные на гитаре, делительной головке для поворота шпинделей на угол, соответствующий окружному шагу зубьев обрабатываемых инструментов.

Поворот валика 30 с колесом 2=35 осуществляется колесом 29, находящимся на левой стороне этого же валика и сцепляющимся с колесом z=72, на оси которого находятся кулачки 28 и 26 с разным числом канавок (в зависимости от числа канавок, фрезеруемых на заготовках). Винт 27 рычага 22 переставляется в трех отверстиях рычага и входит в канавки кулачков. Пока конец винта 27 находится в одной из канавок кулачка 28 и 26, винт 24 препятствует сцеплению муфты 23 с торцовыми зубьями втулки 25 и вращению валика 19. В это время происходят рабочий и холостой ходы стола. В конце обратного хода стола, когда рабочие фрезы выйдут из профрезерованных канавок, рычаги 11, 4 повернутся. Конец рычага 4 поднимет рычаг 22, одновременно конец винта 27 выйдет из канавки кулачка, а конец винта 24 — из зацепления с муфтой 23, что позволит ей сцепиться с зубьями втулки 25. В результате этого валик получает вращение и через сменные зубчатые колеса поворачивает шпиндели делительной головки на угол, соответствующий окружному шагу зубьев фрезеруемых инструментов.

Трехшпиндельная головка для фрезерования прямых канавок на развертках малых диаметров. На нижней плите 1 (рис. 52) монтируется корпус 5 делительной головки. Шпиндели 6 расположены на конических роликовых подшипниках 4. В конические отверстия шпинделей вставлены втулки 9, в которые вставляются цанги 8 с упорами 7. Цанги зажимают хвостовики заготовок инструмента с помощью натяжных винтов 2. На задних концах шпинделей установлены зубчатые секторы 17, делительные диски 25 и 22 и кольца 24 с храповиками 23. Делительные диски с пазами под фиксаторы 12 и 11 предназначены для деления на окружной шаг зубьев заготовок при фрезеровании канавок. Фиксаторы подаются в пазы дисков пружинами 10, а выводятся оттуда зубьями втулок 20, закрепленных на валике 21, с помощью рукоятки 19.

Поворот шпинделей на угол, соответствующий окружному шагу зубьев обрабатываемого инструмента, осуществляется путем перемещения рейки с расположенными под углом зубьями за рукоятку 18 и поворота зубчатых секторов 17 вместе со шпинделями, пока фиксаторы не войдут в следующие пазы делительных дисков. Чтобы исключить люфты между зубьями секторов' и рейкой, фиксаторами и пазами и обеспечить натяг в одну сторону, предусмотрены отверстия в зубчатых секторах, в которое входят фиксаторы 16 с лысками. Под действием пружин 3 фиксаторы упираются в торцы храповиков и создают натяг между наклонной поверхностью паза кольца 24 и зубом храповика Щ При этом между основанием паза кольца 24 и вершиной зуба храповика 23 создается зазор, вследствие чего зуб храповика не может упереться во впадину кольца и отпадает возможность неравномерного деления.

Во избежание изгиба заготовок при фрезеровании вместо центровой задней бабки применена стойка 15, закрепленная на кронштейнах 13. В отверстия стойки вставлены направляющие втулки с окнами для рабочих фрез 14. Оси втулок и отверстий должны быть соосны со шпинделями, поэтому окончательно отверстия под втулки должны обрабатываться инструментом, закрепленным в шпинделях делительной головки, на рабочем месте. Кронштейны крепятся болтами со шпильками к кронштейну горизонтально-фрезерного станка.

Конструкция данной делительной головки обеспечивает высокую производительность и исключает прогиб обрабатываемых заготовок разверток.

Рис. 52. Трехшпиндельная делительная головка для фрезерования стружечных канавок у разверток.

Головка для фрезерования стружечных канавок на конических поверхностях. Стружечные канавки на конических развертках с конусностью 1:50, 1:30 для конусов Морзе, конических метчиках и т. д. при использовании многошпиндельных делительных головок фрезеруются по-разному, в зависимости от величины конусности и направления канавок. Для фрезерования канавок с небольшой конусностью, например, у гаечных метчиков, штифтовых разверток с конусностью 1:50 и прямых канавок можно использовать многошпиндельные делительные головки для фрезерования прямых канавок (см. рис. 50), применив на задних бабках специальные эксцентриковые центра. Величина эксцентриситета должна быть рассчитана с учетом угла фрезеруемых канавок и расстояния между центрами. В том случае, если канавки винтовые, применяется многошпиндельная делительная головка (см. рис. 58).

Фрезерование прямых канавок на инструментах с большой конусностью выполняется на многошпиндельной делительной головке (рис. 53) или с помощью приспособления, состоящего из нижней пли