РАЗДЕЛ 10. ПРОИЗВОДСТВО ХОЛОДНОКАТАНЫХ

ПОЛОС И ЛИСТОВ

Холодная прокатка – обработка металлов давлением, при которой металл до и в процессе деформации не подогревают, поэтому рекристаллизация в нем не происходит.

Сортамент

На станах холодной прокатки прокатывают холоднокатаные листы толщиной 0,4-5 мм шириной до 2300 мм; холоднокатаную ленту толщиной 0,5-3,2 мм шириной 100-500 мм; жесть толщиной 0,10-0,40 мм шириной 560-940 мм, в редких случаях – до 1000 мм из качественной и обыкновенного качества углеродистой и малоуглеродистой стали; низколегированной и легированной конструкционной стали; коррозионностойкой, жаростойкой и электротехнической стали.

Потребители

Автомобилестроение, общее машиностроение, транспорт, строительная, электротехническая, электронная, полиграфическая и пищевая (тара и упаковка) промышленности.

Общая технологическая схема производства и

компоновочные решения цехов холодной прокатки

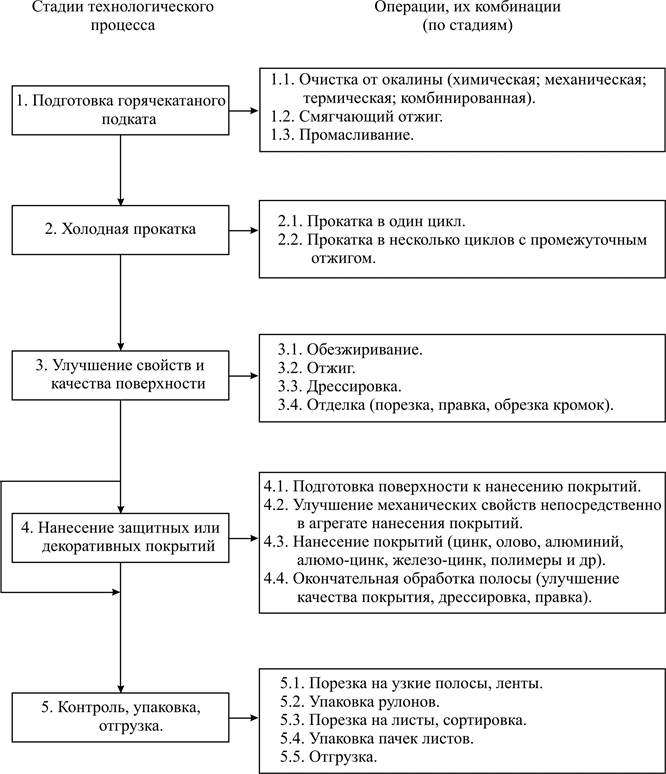

На рис.92 показана общая (укрупненная) технологическая схема производства листовой и полосовой холоднокатаной продукции. Последовательность и набор технологических операций, в зависимости от заданного сортамента, требований к качеству и условий поставки готовой продукции, могут различаться.

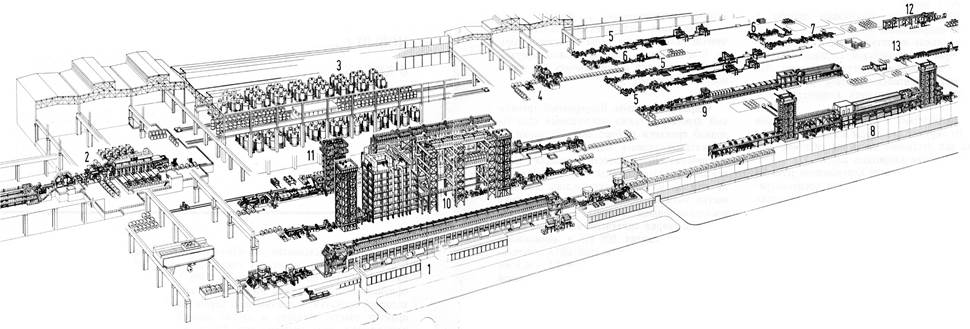

Общий вид цеха холодной прокатки (ЦХП) листовой и полосовой продукции показан на рис.93.

Главным положением при разработке компоновочных решений в ЦХП является размещение в цехе оборудования, позволяющего выполнить все технологические операции, от приема заготовки до отгрузки готовой продукции, без пересечения технологических потоков и с минимальными транспортными перемещениями металла между агрегатами.

Рис.92. Общая (укрупненная) технологическая схема производства

холоднокатаной листовой и полосовой продукции

|

Рис.93 Общий вид цеха холодной прокатки листов и полос со станом 2030 завода Баошань (Китай):

1 – непрерывно-травильный агрегат (НТА); 2 – непрерывный стан холодной прокатки; 3 – участок отжига рулонов в колпаковых печах; 4 – дрессировочный стан; 5 – линия поперечной резки полос на листы; 6 – линия продольной резки полос с упаковочным устройством; 7 – перемоточный агрегат с устройством правки полос растяжением; 8 – участок нанесения полимерных и лакокрасочных покрытий; 9 – линия электролитического цинкования; 10 – линия горячего цинкования; 11 – агрегат непрерывного отжига; 12 – агрегат упаковки рулонов; 13 – вальцешлифовальный участок

Обычно цех холодной прокатки включает следующие основные участки:

1. Отделение складирования, подготовки и травления горячекатаных полос, обычно поступающих в рулонах по подземному транспортеру из цеха горячей прокатки листа.

2. Отделение термической обработки (обычно нормализации), порезки и отделки горячекатаной травленой и нетравленой полосовой и листовой стали.

3. Прокатное отделение, в состав которого входят прокатный (или прокатные) и дрессировочный станы. Помимо этого, в состав прокатного отделения могут входить агрегат химической очистки поверхности полосы от органических веществ (масел, эмульсий и др.) перед термической обработкой.

4. Отделение термической обработки холоднокатаной полосовой или рулонной стали.

5. Отделение нанесения защитных покрытий на поверхность холоднокатаных полос или листов.

6. Отделение порезки, сортировки, упаковки и отгрузки холоднокатаной полосовой и листовой продукции.

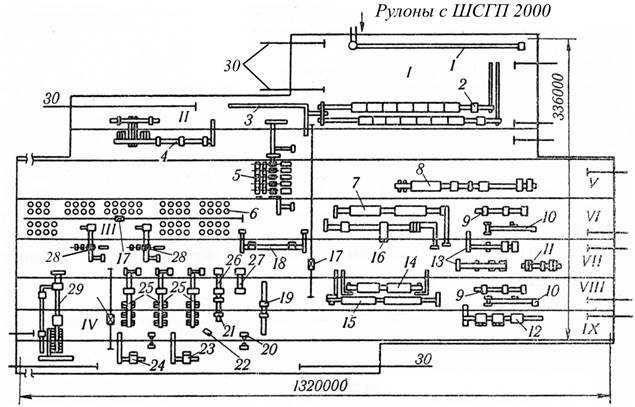

На рис.94 показано размещение основных участков и агрегатов в цехе холодного проката со станом бесконечной прокатки 2030 ОАО «Новолипецкий металлургический комбинат» (НЛМК).

По проекту годовая мощность НТА 2,3 млн.т, пятиклетевого стана холодной прокатки 2,5 млн.т. В процентном отношении проектом предусмотрено производство горячекатаного травленого листа 28,6; холоднокатаного без защитных покрытий 49,4; то же с покрытиями 22%.

Эти цифры к настоящему времени существенно изменились.

4. Подготовка заготовок к прокатке

Заготовкой для производства холоднокатаных листов и полос является подкат, поступающий с ШСГП. Обычно цех с ШСГП и ЦХП располагают в непосредственной близости друг от друга. Горячекатаные рулоны после смотки поступают на транспортер, расположенный после моталок, а с него их подают на транспортер, доставляющий рулоны ещё в горячем состоянии в ЦХП. Транспортер может проходить либо по подземному туннелю (в большинстве случаев), либо по тоннелю, расположенному на поверхности.

| |||

| Рис.94. Размещение основных участков и агрегатов в цехе холодной прокатки листа и полос со станом 2030 ОАО НЛМК: участки: I - склад горячекатаных рулонов; II - разделки горячекатаных травленых полос; III - отжига рулонов; IV - склад готовой продукции; V-IX - склады освинцованных листов, рулонов, оцинкованных и покрытых полимерами, гнутых профилей; 1 – конвейер горячекатаных рулонов; 2 – НТА; 3 – конвейер травленых рулонов; 4 – дрессировочный стан и агрегаты продольной и поперечной резки травленых горячекатаных полос; 5 – непрерывный пятиклетевой стан холодной прокатки; 6 – участок колпаковых печей; 7 – агрегат непрерывного отжига; 8 – агрегат свинцевания; 9 – агрегат упаковки рулонов; 10 – агрегаты продольной резки полос шириной до 1050 мм; 11 – агрегат упаковки пачек листов; 12 – профилегибочный агрегат; 13 – агрегаты поперечной резки полос; 14 – агрегат электролитического цинкования; 15 – агрегат нанесения полимерных покрытий; 16 – агрегат горячего цинкования; 17 – передаточные тележки; 18 – агрегат электролитической очистки; 19 – агрегат упаковки широких рулонов; 20 – весы; 21 – агрегат упаковки узких рулонов; 22 – ножницы; 23 – агрегат упаковки пачек листов длиной 4 м; 24 – то же, длиной 2,5 м; 25 – агрегаты поперечной резки; 26 – агрегат продольной резки полос шириной до 1850 мм; 27 – то же, шириной до 1050 мм; 28 – дрессировочные станы; 29 – комбинированный агрегат резки полос; 30 – железнодорожные пути |

В отделении подготовки ЦХП рулоны устанавливают на склад, где они полностью остывают. К одноклетевым либо двухклетевым станам холодной прокатки горячекатаные рулоны могут доставлять железнодорожным либо автомобильным транспортом.

4.1. Требования к исходной заготовке

Качество готовых холоднокатаных листов и полос в значительной мере определяется качеством подката. Такие поверхностные дефекты, как следы от усадочных раковин, раскатанные плены, надрывы по неметаллическим включениям, следы от вкатанной окалины, царапины глубиной более 0,08 мм на подкате холодной прокаткой не устраняются, а потому и не допускаются.

Рулоны подката не должны иметь телескопичности, так как при телескопичности рулонов более 50 мм концы витков загибаются и затрудняют размотку рулонов перед травлением. Серповидность полос (кстати, одна из причин телескопичности рулонов) ухудшает условия стыковки полос при сварке. Поэтому ее ограничивают величиной 10 мм на 3 м длины полосы.

Производственный опыт показал, что горячекатаный подкат для холодной прокатки должен иметь выпуклый («чечевицеобразный») симметричный профиль. Выпуклость подката обусловливает не только точность прокатки холоднокатаных полос, но и стабилизирует процесс как горячей, так и холодной прокатки.

Подкат из низко-, среднеуглеродистых и низколегированных сталей имеет достаточный уровень пластических свойств для холодной прокатки и его смягчающей термообработке перед травлением не подвергают.

4.2. Очистка горячекатаных полос (подката) от окалины

В процессе горячей прокатки полос и после ее завершения на поверхности подката образуется воздушная окалина. Дальнейшая холодная прокатка возможна только после полной очистки поверхности полосы.

Существует несколько промышленных способов удаления окалины с поверхности листового металла: химический, механический, термический и комбинированный.

Химический способ удаления окалины (травление) заключается в растворении оксидов растворами или расплавами кислот и других реагентов. В листопрокатном производстве до настоящего времени этот способ является основным, при использовании растворов кислот.

Механический способ удаления окалины - изгиб полосы вокруг роликов диаметром около 100 мм, различных устройств с растяжением, дрессировка, обработка металлическими щетками, дробеструйная обработка. В практике, в основном, применяют первые три способа. Следует отметить, что механические способы лишь частично удаляют окалину и могут быть причиной травмирования полос.

Термический способ основан на реакции восстановления оксидов при нагревании металла в восстановительной атмосфере. Поскольку скорость этой реакции невелика, способ применяют только для удаления очень тонких слоев окалины.

Современная промышленная технология кислотного травления подката в ЦХП сочетает химические и механические процессы. Для очистки горячекатаных полос углеродистой стали распространено травление в растворах серной и соляной кислот.

До середины 60-х годов прошлого века в мировой практике применяли только сернокислотное травление. Эта технология сохранилась еще как в России, так и в Украине, а также в ряде зарубежных стран.

Механизм удаления окалины при сернокислотном травлении заключается в том, что кислота взаимодействует с оксидами железа по уравнениям

Fe2O3+3H2SO4 = Fe2(SO4)3 + 3H2O; (10.1)

Fe3O4+4H2SO4 = FeSO4+Fe2(SO4)3 +4H2O; (10.2)

FeO+H2SO4 = FeSO4+H2O. (10.3)

Наряду с течением этих процессов, при механическом воздействии на подкат, в слоях окалины образуются многочисленные трещины и поры. Проникший в них кислотный раствор вступает в реакцию с Fe: Fe+H2SO4 = FeSO4+H2. Выделяющийся водород скапливается под слоем окалины и отрывает её механически от металла.

Схема расположения основного оборудования НТА сернокислотного травления показана на рис.95.

НТА работает по принципу бесконечных агрегатов, что обеспечивается сваркой заднего конца предыдущего и переднего конца последующего рулонов.

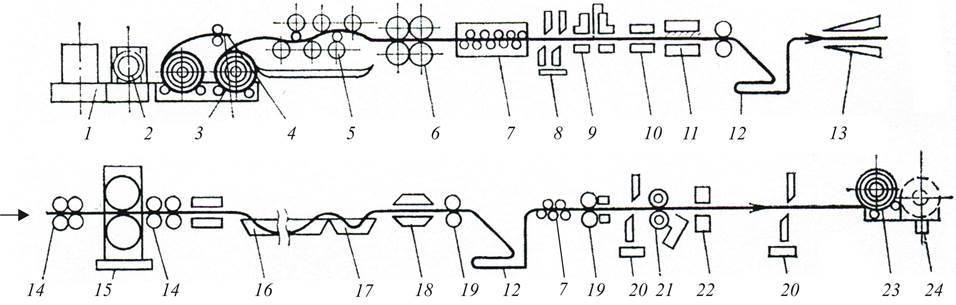

Рис.95. Технологическая схема непрерывно-травильного агрегата:

1 – приемный транспортер; 2 – кантователь; 3 – двухпозиционный разматыватель; 4 – отг ибатель конца рулона; 5 – окалиноломатель; 6 – спаренные тянущие ролики; 7 – роликовые правильные машины; 8 – спаренные гильотинные ножницы; 9 – стыкосварочная машина; 10 – гратосниматель; 11 – листопробивная машина; 12 – петлевые накопители; 13 – струйная промывка полосы; 14 – натяжные устройства; 15 – дрессировочная клеть; 16 – кислотные ванны; 17 – ванны холодной и горячей промывки; 18 – сушильное устройство; 19 – тянущие ролики; 20 – гильотинные ножницы; 21 – дисковые ножницы; 22 – промасливающее устройство; 23 – сверточная машина; 24 – уборочный транспортер

В НТА, как и в любом непрерывном агрегате, имеются три участка: головной – подготовительный; основной – технологический, на котором производится главный технологический процесс, и хвостовой – отделочный, на котором производятся вспомогательные технические операции – сушка полосы, порезка боковых кромок и разделка бесконечной полосы на отдельные рулоны, нанесение технологической смазки на поверхность протравленной полосы и смотка ее в рулон.

Горячекатаный подкат, смотанный в рулон, поступает по транспортеру в вертикальном положении на НТА (см. рис.95), где его кантуют в горизонтальное положение и подают на двухпозиционный разматыватель.

В качестве устройств для механической ломки окалины применяют окалиноломатели с двойным перегибом с относительно небольшим натяжением, дрессировку в двухвалковой клети с обжатием 2,5-3%. Дрессировочные клети всегда устанавливают совместно с роликовыми натяжными устройствами с передней и задней стороны.

Далее расположен петлевой накопитель. Он должен обеспечить постоянную скорость движения полосы через травильные ванны при переменной скорости движения (вплоть до остановки) полосы на головном участке НТА. Скорость прохождения ванн – один из главных технологических параметров, определяющих время и режим травления полосы. Оно регламентируется в зависимости от материала полосы и её размеров.

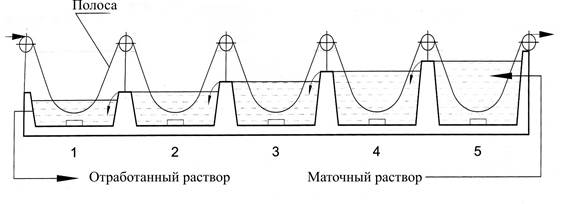

Травление поверхности полос производится в последовательно расположенных ваннах (обычно их пять), в каждой из которых концентрация H2SO4 поддерживается в постоянном диапазоне. При этом так называемый маточный раствор кислоты заливают в последнюю по ходу движения полосы ванну, а далее он самотеком стекает в каждую последующую ванну (каскадный способ подачи травильного раствора), постепенно теряя концентрацию кислоты. В результате попадающая в первую ванну полоса, покрытая окалиной, взаимодействует с достаточно слабым по концентрации травильным раствором, а подойдя к последней ванне с остатками наиболее трудно удаляемой окалины, полоса попадает в наиболее концентрированный раствор и с нее удаляются остатки окалины. На рис.96 показано расположение травильных ванн НТА.

Химические реакции (10.1)-(10.3) наиболее эффективно протекают при температуре раствора кислоты 90-100°С, которая поддерживается во всех ваннах с помощью специальных теплообменников, нагреваемых паром.

| |||

| Рис.96. Схема расположения ванн сернокислотного травления (цифры - номера ванн по ходу движения полосы) |

Отработанный травильный раствор из первой ванны перекачивают в систему регенерации, в которой восстанавливается исходная концентрация H2SO4 и FeSO4, а выделяемый из раствора железный купорос утилизируют. Восстановленный травильный раствор вновь подают в травильные ванны.

После травления полоса попадает в ванны холодной и горячей промывки (см. рис.95), сушильное устройство и во второй петлевой накопитель.

Начиная с конца 60-х годов прошлого века, в мире для удаления окалины начали применять НТА с солянокислотным травильным раствором, имеющие следующие преимущества перед сернокислотным травлением

– соляная кислота с одинаковой активностью взаимодействует со всеми слоями окалины;

– шлам, образовавшийся из остатков окалины, составляет при травлении в соляной кислоте менее 5% от массы удаленной окалины;

– за счет большей эффективности и скорости травления окалина удаляется с поверхности металла более полно, чем при сернокислотном травлении;

– сокращение времени пребывания полосы в кислоте, необходимого для полного удаления окалины, и отсутствие шлама позволило отказаться от глубоких травильных ванн и использовать так называемые плоские ванны, глубина которых менее 1 м.;

– продукт взаимодействия кислоты с окалиной - хлористое железо - легко растворяется в воде, что обеспечивает возможность полной регенерации всех сточных растворов, без накопления нерастворимых остатков.

На рис.97 представлена схема расположения основного оборудования НТА, в котором применено солянокислотное травление.