Урок № 48

Тема 2.3 Обработка плоских поверхностей и пазов.

Тема урока: «Строгание, протягивание плоских поверхностей».

Цели урока:

Дидактическая:

создание условий для формирования знаний о методах обработки плоских поверхностей на строгальных и протяжных станках.

Воспитательная:

воспитание интереса к будущей профессии.

Развивающая:

развитие познавательного интереса, гибкости мышления.

Оснащение урока:

1 Плакаты.

2 Раздаточный материал.

3 Интерактивная доска.

Вид урока: смешанный урок

Методы и приёмы: сообщение нового материала с элементами демонстрации и привлечением студентов.

План урока.

Протягивание плоскостей.

2 Отделочные операции.

3 Строгание и долбление.

Задание на дом: 2. с.84-88

Урок № 48 Теоретический материал.

Технологические предпосылки для выбора метода обработки плоских поверхностей. Плоские поверхности обрабатывают точением, строганием, долблением, фрезерованием, шлифованием и протягиванием и др.

Протягивание плоскостей.

Протягивание плоскостей является более производительным и более точным методом обработки, чем строгание или фрезерование. При значительном припуске (2...6 мм) на обработку протягивание может заменить черновое и чистовое фрезерование, а также шлифование, что обеспечивает высокий класс шероховатости плоской поверхности ( Ra 1,25...2,5 мкм).

Протягивание нарезных контуров является более производительным методом, чем строгание и фрезерование, при одновременном обеспечении высоких точности и класса шероховатости обрабатываемой поверхности.

Плоские поверхности протягивают сразу по всей ширине, поэтому зуб протяжки делают несколько шире, чем протягиваемую поверхность. Схемы протягивания плоскостей аналогичны схемам протягивания отверстий. Протягивание выполняют одновременно многими зубьями протяжки с таким расчетом, чтобы весь припуск металла был снят за один рабочий ход протяжки, причем припуск должен быть распределен равномерно между зубьями протяжки. Это обеспечивает большую производительность при минимальном машинном времени.

При протягивании необработанных поверхностей и поковок обычными плоскими протяжками их режущие кромки быстро затупляются и даже выкрашиваются. В этих случаях применяют протягивание, при котором режущие кромки протяжки, расположенные наклонно по отношению к направлению ее движения, срезают металл не по всей ширине обрабатываемой поверхности, а узкими полосами, снимая стружки толщиной 0,4...0,8 мм на один зуб, а калибрующие зубья зачищают обрабатываемую поверхность по всей ширине, т.е. протяжками прогрессивного резания.

Величина припусков при наружном протягивании зависит от того, ведется ли обработка протягиванием по необработанным поверхностям (литье, поковка) или по предварительно обработанным поверхностям (фрезерование, строгание). В первом случае припуск на сторону принимается от 2 до 6 мм, во втором - от 0,25 до 1 мм. Шероховатость поверхности при наружном протягивании соответствует Ra 2,5...0,63 мкм. В отдельных случаях может быть

достигнута шероховатость, соответствующаяRa 0,63 мкм и даже Ra 0,32 мкм.

Точность и шероховатость обрабатываемой поверхности при протягивании обусловливаются в основном весьма малым влиянием упругих деформаций на процесс резания, малой толщиной стружки и низкими скоростями резания. При выборе этого вида обработки необходимо учитывать, что себестоимость протяжных работ в значительной степени зависит от величины затрат на изготовление и заточку протяжек, а также на приобретение протяжного оборудования.

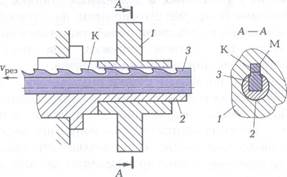

Протягивание широко используют для получения сочетания нескольких плоских поверхностей, примыкающих друг к другу. Характерным примером такого протягивание является получение шпоночного паза М в заготовке 1 (рис. 1). Заготовка 1 своим отверстием надевается на адаптер 2. Протяжка 3 перемещается по пазу адаптера со скоростью резания vpeз. Каждый зуб К протяжки снимает тонкий слой металла. Адаптер препятствует отжиму реечной протяжки 3 от заготовки.

Протяжки для обработки плоских поверхностей изготовляют цельными длиной до 500 мм, а при большой длине (до 2 000 мм) их выполняют составными. В этих случаях составные части протяжки точно соединяют между собой и прикрепляют на длинном жестком столе протяжного станка.

|

Рисунок 1 - Протягивание для получения сочетания трех плоскостей (шпоночный паз)

Раздаточный материал.

Для отделочных операций применяют обработку с использованием абразивов - доводку, притирку и полирование. Кроме того, для окончательной отделки поверхностей применяют шабрение. Обработка плоских поверхностей с использованием абразивов производится аналогично отделке наружных поверхностей вращения.

Притирка требует очень точной предварительной обработки поверхности, так как большой припуск на притирку приводит к увеличению времени обработки и быстрому изнашиванию притира. Припуск для притирки плоских поверхностей назначают в пределах 8... 18 мкм.

Шабрение можно выполнять с помощью шабера вручную или механическим способом. Первый способ требует большой затраты времени при высокой квалификации исполнителя, но обеспечивает высокую точность. Второй способ осуществляется с помощью специальных станков, на которых шабер получает возвратно- поступательное движение. При этом способе требуется меньше времени, однако его нельзя применять для отделки сложных поверхностей.

Строгание и долбление.

Строгание и долбление наиболее применимы в серийном, мелкосерийном и единичном производстве, так как для работы на строгальных и долбежных станках не требуется сложных приспособлений и инструментов. Однако эти виды обработки малопроизводительны. Низкая производительность объясняется тем, что обработку ведут одним или небольшим числом резцов с потерями времени на обратные холостые ходы.

Обработку на строгальных и долбежных станках производят резцами, сходными по форме с токарными, на строгальном станке. Однако в отличие от токарной обработки строгание выполняют прерывисто со снятием стружки при поступательно- прямолинейном движении заготовки или резца.

Универсальные строгальные станки подразделяют на продольно- и поперечно-строгальные. В продольно-строгальных станках главное рабочее движение сообщается заготовке, в поперечно- строгальных - резцу. Имеются специализированные строгальные станки - кромкострогальные, копировально-строгальные и др. Продольно-строгальные станки подразделяют на одно-, двухстоечные и портальные.

Длина столов продольно-строгальных станков зависит от их назначения и достигает 12... 15 м. Стол может двигаться с помощью реечных передач или гидравлических устройств. В последнем случае можно достигнуть более высокой скорости хода стола и более плавного реверсирования, чем при механических приводах.

У поперечно- и продольно-строгальных станков резцедержатель вместе с резцом может поворачиваться в вертикальной плоскости при обратном ходе. Для установки резца по высоте суппорта резцедержатель можно перемещать в вертикальном направлении. Для обработки наклонных поверхностей суппорт может быть повернут на требуемый угол.

Движение ползуна осуществляется от гидросистемы или с помощью кулисного механизма. Скорость поступательного движения ползуна является величиной переменной по длине хода, причем скорость обратного хода для повышения производительное в 1,5 - 2 раза больше скорости рабочего хода.

На долбежных станках резец при долблении совершает только возвратно-поступательное движение в вертикальном направлении, а движение подачи осуществляется заготовкой, которая может перемещаться как в продольном, так и в поперечном на правлении, а также совершать вращательные движения вокруг вертикальной оси. Долбежные станки чаще всего применяю для долбления шпоночных пазов, канавок, профильных отверстий, представляющих собой сочетание нескольких плоскостей. Наиболее характерные виды работ, выполняемых на строгальных и долбежных станках, показаны на рис. 2.

Например, при строгании заготовок из чугуна для чернового прохода рекомендуется скорость резания 15...20 м/мин, для чистового - 4... 12 м/мин с глубиной резания соответственно 0,5...0,8 и 0,08 мм. Шероховатость поверхности при таком строгании достигаетсяRa1,25 мкм.

При строгании и долблении резцы устанавливают «на размер» обычно по разметке или по шаблонам и реже с помощью «пробных стружек».

Обрабатываемые заготовки устанавливают непосредственно на столе станка, выверяют и закрепляют прихватами или другими нормализованными зажимами.

Вспомогательное время при работе на строгальных и долбежных станках относительно велико, что еще больше снижает производительность этих станков. Наиболее выгодно на продольно- строгальных станках обрабатывать длинные и узкие плоскости, например кромки стальных листов и плит, направляющие станин металлорежущих станков и т. п.

Повысить производительность на строгальных станках можно при применении:

■ одновременно нескольких резцов на одной державке, что сократит число рабочих ходов и позволит снять значительно больший припуск за один рабочих ход при одновременной работе нескольких суппортов, следовательно, совмещении во времени обработки нескольких поверхностей;

■ широких резцов и больших подач при чистовом строгании;

■ специальных установочно-зажимных приспособлений и шаблонов для установки резцов при профильном строгании, например при строгании V-образных направляющих станин станков и т. п.

При установке и зажатии обрабатываемой заготовки на строгальном станке необходимо следить за тем, чтобы заготовка не была деформирована силами, развиваемыми зажимами, что особенно важно при чистовом строгании заготовок больших габаритных размеров. Поэтому после чернового строгания таких заготовок рекомендуется отпустить все зажимы и вновь зажать заготовку так, чтобы она не имела деформаций.

При чистовой обработке вследствие тихоходности строгальных станков следует применять широкие резцы с шириной режущей кромки от 15 до 40 мм и большие подачи (от 10 до 25 мм/дв. ход) зависимости от требуемых точности и шероховатости обрабатываемой поверхности.

Долблением обрабатывают поверхности внутренних контуров когда невозможно или затруднительно выполнять эту операцию на другом станке.

в г д

Рисунок 2- Виды работ, выполняемых на строгальных и долбежных станках:

а - строгание плоскости; б - строгание паза; в - строгание Т-образного паза; г - долбление углового профиля;д - долбление прямоугольного отверстия.

Контрольные вопросы.

1. Дайте определение понятия «протягивания»

2. Какие виды протягивания вы знаете?

3. Чем отличается метод строгания от долбления?

4. В каком типе производства эффективны методы протягивания и строгания?

5. Что такое шабрение?