РУКАВНЫЕ ФИЛЬТРЫ

СОДЕРЖАНИЕ

ОБЩИЕ СВЕДЕНИЯ 2

Рукавные фильтры типа ФРКИ – 5 типоразмеров ………. 3

Рукавные фильтры типа ФРКН – 12 типоразмеров ………. 9

Рукавный фильтр ФРИ 15-1 ЗОП (Л) – 1 типоразмер ………. 15

Рукавные фильтры типа ФРОС – 5 типоразмеров ………. 17

Рукавные фильтры типа ФТНС – 3 типоразмера ………. 20

Рукавные фильтры типа Г4-БФМ – 6 типоразмеров ………. 22

ИТОГО: – 32 типоразмера фильтров

РУКАВНЫЕ ФИЛЬТРЫ

ОБЩИЕ СВЕДЕНИЯ

Рукавные фильтры предназначены для очистки технологических газов и аспирационного воздуха со степенью очистки 99% и выше. Применяются на предприятиях промышленности строительных материалов, черной и цветной металлургии, химической, нефтяной, текстильной и пищевой промышленности.

Рукавные фильтры представляют собой аппараты с корпусами прямоугольной или круглой формы. Внутри корпусов установлены фильтрующие рукава диаметром от 100 до 300 мм, высотой от 0,5 до 10 м. Запыленная среда пропускается через фильтрующую поверхность рукавов. В зависимости от конструкции фильтра среда может перемещаться изнутри рукава наружу или наоборот. После того как на поверхности рукавов накопится слой пыли, гидравлическое сопротивление которого составляет предельно допустимую величину, производят регенерацию рукавов (сбрасывание в бункер накопившегося слоя пыли). Для регенерации используют обратную, импульсную продувку очищенным газом, импульсную, струйную и эжекционную продувку сжатым воздухом, механическое встряхивание, которое может применяться в сочетании с обратной продувкой.

Кроме способа регенерации рукавные фильтры различаются площадью поверхности фильтрования, допустимой величиной рабочего давления (разрежения), формой, размерами, конструктивными особенностями рукавов и т. д.

Степень очистки газа в рукавном фильтре зависит от дисперсности и физико-химических свойств улавливаемой пыли, типа фильтровального материала, способа регенерации, величины удельной газовой нагрузки, гидравлического сопротивления и др.

Пропускная способность рукавного фильтра зависит от площади поверхности фильтрования и удельной газовой нагрузки, выбираемой по эксплуатационным и опытным данным.

Все фильтры (кроме ФРКН) являются не взрывозащищенными по ПУЭ-86.

Сейсмичность района установки рукавных фильтров – не более 6 баллов.

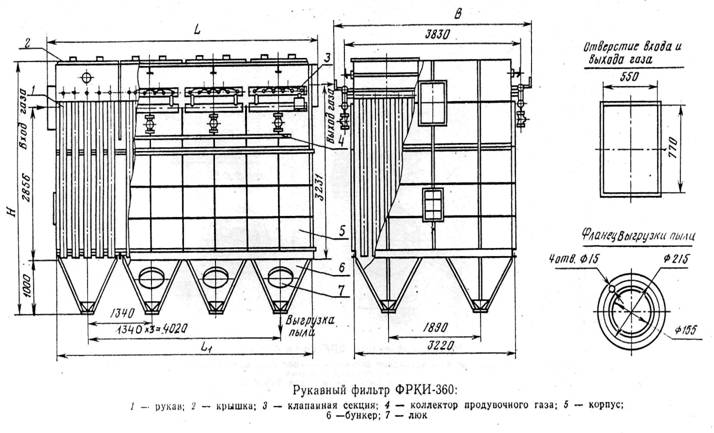

Рукавные фильтры типа ФРКИ

Предназначены для высокоэффективной очистки (степень очистки 99% и выше) запыленных газов температурой от 60 до 130° С, не являющихся токсичными, агрессивными, пожаро- и взрывоопасными.

Фильтр состоит из корпуса, разделенного на камеры неочищенного и очищенного газов, фильтровальных элементов (каркасного типа), клапанной секции с управляющими электромагнитами иустройством управления регенерацией, бункеров.

Неочищенный газ через бункер направляется в камеру и далее – через фильтрующую ткань закрытых снизу рукавов. Пыль задерживается на фильтрующей ткани, а очищенные газы удаляются через верхние открытые конусы рукавов и камеру очищенного газа.

Регенерация фильтровальных рукавов осуществляется периодически по заданному циклу без отключения секций односторонней импульсной продувки сжатым воздухом, поступающим внутрь рукавов сверху через отверстия в продувочных коллекторах. Длительность импульсов – 0,1…0,2 с.

Система регенерации рассчитана на использование сжатого воздуха давлением 0,6 МПа (6 кгс/см2). В Случае эксплуатации фильтров при пониженном давлении сопловые отверстия на раздающих трубах рассверливают согласно таблице, включенной в инструкцию по эксплуатации.

Сжатый воздух, поступающий в фильтры, должен быть осушен и очищен не ниже 10 класса по ГОСТ 17433—80. Расход воздуха рассчитывают, исходя из режима регенерации при расходе 55 дм3 через одну раздающую трубу за один импульс.

Материал основных узлов: корпус и бункеры из стали ВСтЗпс4 и ВСтЗспб; фильтровальные рукава – фильтронет 450 № 11-44947-81 и интерсин типа А № 11-87596-78

Климатическое исполнение фильтров – УХЛ категории размещения 4 по ГОСТ 15150—69; предназначены для установки в производствах Г и Д по СНиГГ2.09.02-85

Условное обозначение: Ф – фильтр; Р – рукавный; К – каркасный; И – с импульсной продувкой; цифра после букв – площадь поверхности фильтрования (м2).

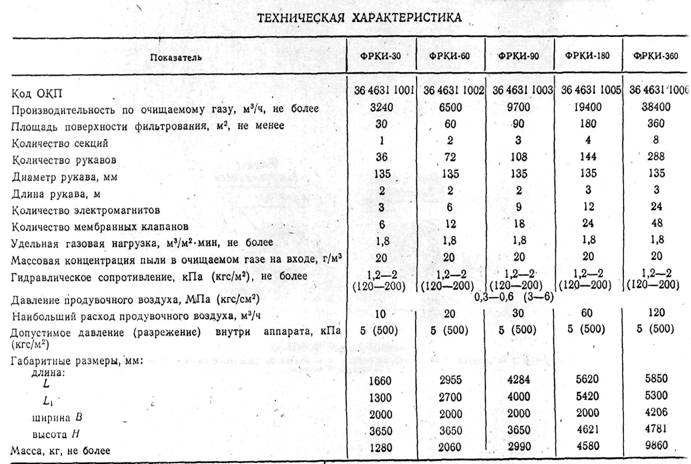

Таблица 1.

Таблица 1.

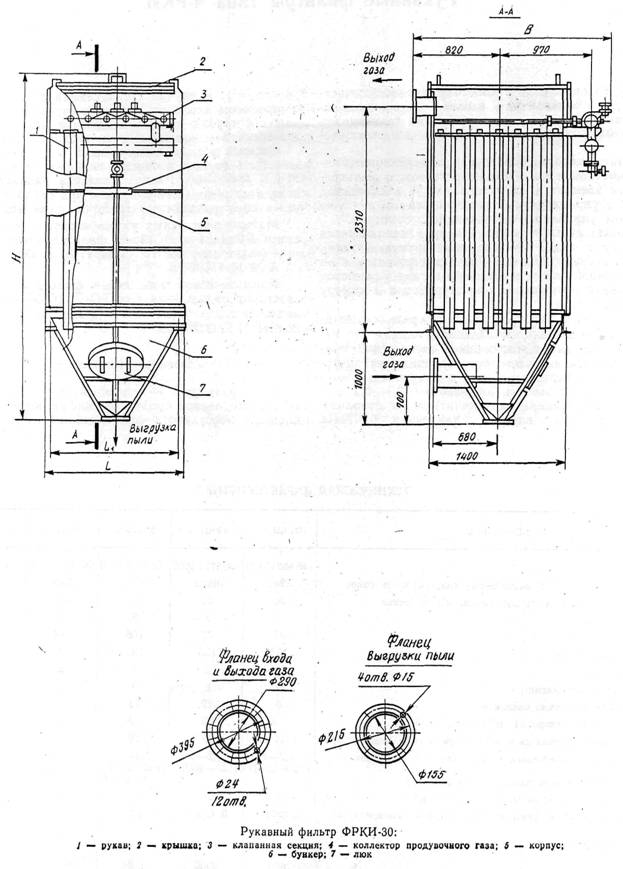

Рисунок 1.

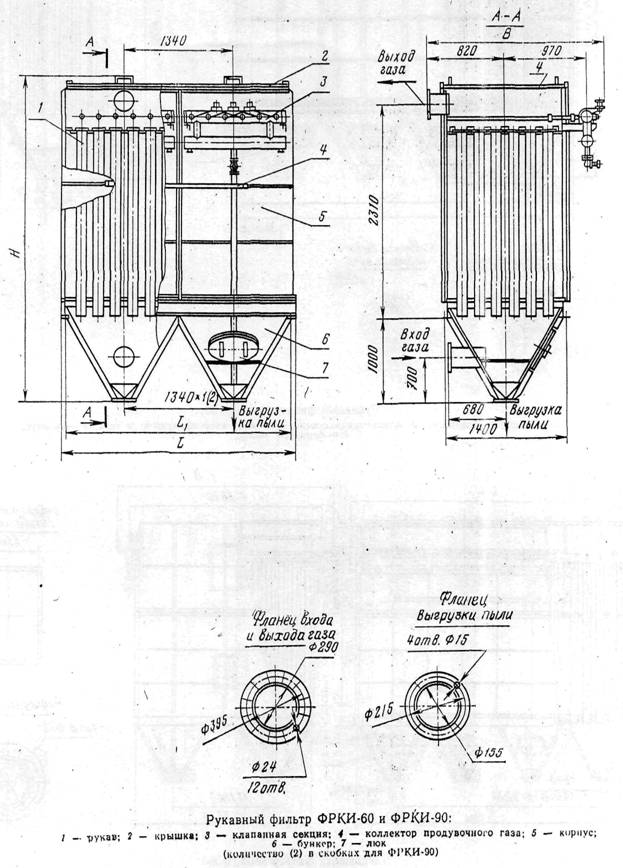

Рисунок 2.

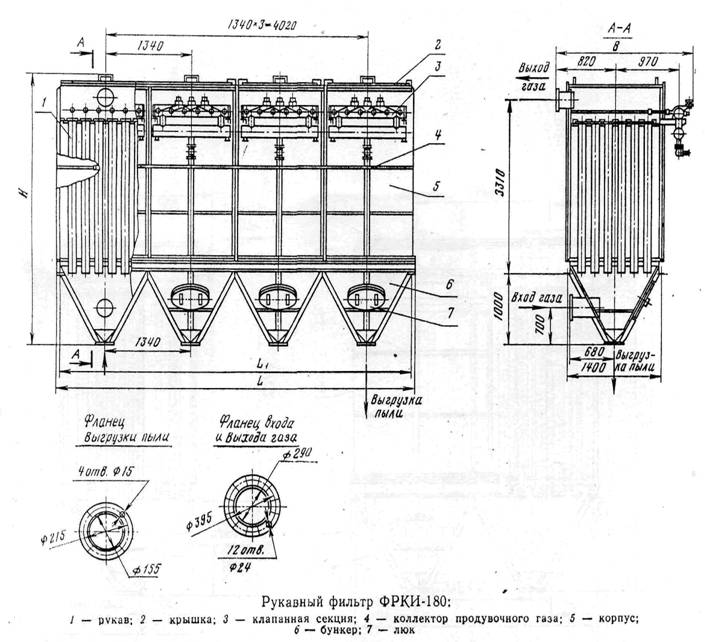

Рисунок 3.

Рисунок 5.