Классификация растворных методов выращивания кристаллов 33 обычно ведется:

1) по характеру перемешивания раствора (динамический и статический)

|

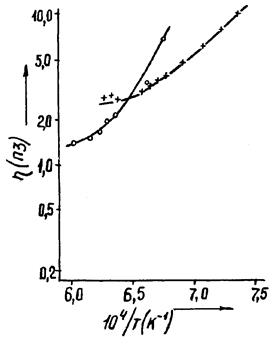

Рис.11.1.2.4. Температурные зависимости вязкости растворов состава: (п - относительные показания шкалы прибора); 1 - Ba2О3; 2 78% ВаО х 22% Ba2О3

Оптимальные условия роста кристалла подразумевают сохранение и течение всего процесса равномерного диффузионного слоя в зоне кристаллизации. С этой целью применяются различные способы перемешивания раствора за счет вращения кристалла затравки, тигля, покачивания кристаллизатора, применения реверсных режимов вращения или покачивания. Применение интенсивного перемешивания до определенного предела скорость роста кристаллов (при одном и том же пресыщении), резко снижает концентрацию объемных дефектов, связанных с захватом растворителя растущими гранями, гомогенизирует весь объем системы позволяя осуществлять рост во всех ее частях в одинаковых условиях. В тоже время нельзя не отметить недостатков динамического режима, связанного с осуществлением технологических операций в условиях высоких температур и токсичных реагентов.

|

Рис. 11.1.2.5. Температурные зависимости вязкости растворителей состава: (+) - ВаB2О4; (o) - 0,62 BaO x 0,38 Ba2О3; (х) - 0,5 BaO x 0,09 BaF2; (▀) - 0,41 BaO x 0,41 Ba2О3 х 0,18 BaF2; (•) – 0,35BaO x 0,41 Ba2О3 x 0,24 BaF2

2) В зависимости от используемой технологии и применяемой методике может отсутствовать или дополнительное введение кристаллизуемого вещества в систему;

3) По изменению температуры в ходе процесса выращивания: изотермический температурный профиль системы в процессе роста не меняется и политермический –температура изменяется по заданной программе.

При выращивании лазерных кристаллов методика с постоянным испарением растворителя обычно не применяется, в то время как метод переноса дает хорошие результаты. В этом случае использование конвекционного переноса вещества при наличии двух зон с постоянной разностью температур между ними обеспечивает равномерную по времени и регулируемую по величине подпитку зоны кристаллизации материалом выращиваемого кристалла.

|

Рис. 11.1.2.6. Температурные зависимости вязкости растворов состава: о - 30% Y3Al5O12 в 0,5 BaO x 0,41 Ba2О3 х 0,09 BaF2; + - 30% Y3Al5O12 в 0,41 BaO х 0,41 Ba2О3 х 0.18 BaF2

В нижнюю часть платинового тигля помещают поликристаллический лом исходного вещества (рис. 11.1.2.3). Тигель находится в двухзонной печи с таким распределением температур, которое обеспечивает эффективное перемещение насыщенного раствора из нижней части в верхнюю, где он становится вследствие более низкой температуры пересыщенным и избыток растворенного вещества осаждается на затравочный кристалл.

При политермическом методе выращивания осуществляется плавное снижение температуры раствора. Процесс осуществляется в контейнере, в котором заранее составленная смесь предварительно расплавляется и гомогенизируется.

|

Рис. 11.1.2.7. Изотермы вязкости для раствора состава:Na3AlF6 / Ba2О3

Охлаждение ведется либо до температуры затвердевания раствора с последующим растворением растворителя, либо до температур несколько выше температур плавления растворителя с последующим сливом растворителя.

Для проведения процесса выращивания программная кривая понижения температуры должна быть дополнительно скорректирована по следующим соображениям:

а) при росте кристалла потребность в кристаллизуемом веществе вследствие увеличивающейся поверхности растет, программа температура - время должна это учитывать и ускорять охлаждение;

б) во время процесса выращивания может измениться состав расплава вследствие преимущественного испарения одного компонента. При сильном испарении растворителя снижение температуры следует замедлять;

в) возрастание вязкости при снижении температуры уменьшает диффузию растворенного вещества к растущему кристаллу. Это можно скомпенсировать более медленным снижением температуры или увеличением степени перемешивания растворителя.

Рис. 11.1.2.8. Температурные зависимости, растворимости граната состава: Y3Al5O12

1 - растворитель состава ВаО - Ba2О3; 2 - растворитель состава РbО - Ba2О3 –РbF2

Необходимо, чтобы программа снижения температуры обеспечивала скорость роста монокристалла, не превышающую максимальное стабильное значение с достаточным "запасом" на процессы флуктуации и конвекции. С увеличением размеров выращиваемого кристалла максимальная величина стабильной скорости роста уменьшается. Материалы наивысшего качества обычно образуются на последних стадиях процесса охлаждения, когда большие поверхности растущих граней способствуют уменьшению пересыщения. Неоднородный цикл охлаждения, с очень медленным охлаждением в начале процесса, направленным на уменьшение пересыщения, в период, когда площадь поверхности роста еще очень мала, должен повысить совершенство кристаллов. Малые скорости охлаждения в начале процесса будут также уменьшать число зародышей, тем самым увеличивать средний размер растущих кристаллов. Для уменьшения числа возникающих зародышей может оказаться полезным температурное реверсирование с чередованием роста и растворения, так как в период нагревания небольшие зародыши полностью растворяются и образуется больше крупных кристаллов.

Рис. 11.1.2.9.. Температурные зависимости растворимости окислов Y2O3; Al2O2; Cr2O3; Nd2O3 и грaнaтa состава Y3 Al5O12 в растворителе состава РbО x 0,35 В2О3 x 1,2 Pb F2

Большое значение для получения совершенных и больших кристаллов имеет контроль температуры при проведении всего процесса выращивания лазерных кристаллов. Настоящий уровень технических возможностей обеспечивает контроль с точностью ±0,1°.,Однако такая точность становится, нерезультативной из-за наличия колебаний температуры (до 0,5°), вызванных конвекционными потоками в статистическом режиме выращивания. Эти колебания температуры могут быть уменьшены использованием динамического способа выращивания, либо принятием специальных мер, например, введением соответствующих перегородок.

4) Методы выращивания из растворов в расплаве можно также классифицировать по наличию или отсутствию определенным образом подготовленных и заранее сориентированных лазерных кристаллов. Таким способом можно создать условно, препятствующее спонтанному образованию зародышей и работы в области наиболее благоприятных для роста совершенных кристаллов величин пересыщения (рис.11.1.2.1). Обычно при выращивании лазерных кристаллов для спонтанного образования единичного затравочного кристалла иногда рекомендуется направленный локализованный обдув дна тигля потоком холодного воздуха (рис. 11.1.2.5).Независимо от метода, выращивания процесс роста включает 8 стадий подготовки и перемешивания исходного состава, расплавления и гомогенизации этого состава в тигле, процессы роста и извлечения выросших кристаллов.

Рис. 11.1.2.10. Температурные зависимости растворимости граната состава Y3 Al5O12 в растворителе состава: а) 91,4% вес ВаО - 0,6 В2О3 + 8,6% вес Y3 Al5O12; б) (▀) -0,62 ВаО -0,38 В2О3; (•) - 0,5 ВаО - 0,41 В2О3 - 0,09 BaF2; (+) -0,41 ВаО - 0,41 В2О3-0,18 ВаF2

Рис. 11.1.2.11. Температурная зависимость поверхностного натяжения растворов состава:(X)- 0,62 ВаО - 0,38 В2О3; (•) – 0,41 ВаО,- 0,41 В2О3 - 0,18 BaF2; (▀) - 0,25 ВаО - 0,41 В2О3- 0,34 BaF2;(▼)- 30°/о Y3Al5O12 в 0,41 ВаО - 0,41 В2О3 - 0,18 BaF2

В процессах чаще всего используются платиновые тигли. Особенно важно избегать восстановительных условий в присутствии таких ионов, как В3+ и Рb2+, которые приводят к разрушению платинового тигля. Условия выращивания лазерных кристаллов сведены в табл. 11.1.2.2. Для выращивания кристаллов ортофосфатов редкоземельных элементов в качестве растворителя можно использовать Pb2P2O7.

Рис. 11.1.2.12. Области стабильного существования Al2O3, Y3Al5O12 и YalO3 в растворителе состава РbО X Ba2О3

В связи с тем, что полное изучение всей диаграммы системы Ln2О3 – Р2О5 – Рb2Р2О7 представляет значительные трудности для получения кристаллов LnPO4, определялась только температурную зависимость растворимости LnPO4 в расплаве пирофосфата свинца Рb2Р2О7.При выращивании кристаллов LnPO4 берется смесь, состоящая из редкоземельных оксидов Ln2О3 и пирофосфата свинца Рb2Р2О7 в пропорции 4 и 96% вес соответственно. Кристаллы LnPO4 извлекаются из массы застывшего расплава с помощью вытравливания горячей разбавленной НNO3. По данной технологии были получены монокристаллы ортофосфатов иттрия, лантана, скандия, а также кристаллы СlРО4 и LnPO4. Варьированием скорости охлаждения можно получить кристаллы различных размеров. В зависимости от скорости охлаждения расплава наблюдались изменения размеров и габитуса получаемых кристаллов.

|

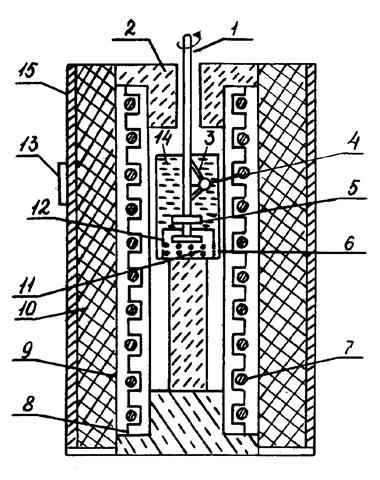

Рис. 11.1.2.13. Установка для выращивания монокристаллов на затравку: 1 - вал мешалки; 2 - огнеупорный кирпич; 3 - держатель (Pt), 4- затравка; 5 - мешалка (Pt); 6 - тигель (Pt); 7 - нагреватель; 8 - аллундовая трубка с канавкой на поверхности; 9 - алундовый цемент; 10 - изоляция; 11 - шихта; 12 - перегородка; 13-зонa роста; 14 - расплав растворителя; 15 - металлический кожух

Так, например, при скорости охлаждения 5-6 град/ч обычно наблюдалось большое число мелких кристаллов ортофосфатов иттрия, а при уменьшении скорости охлаждения до 0,7-1,0 град/ч получалось 3-4 кристалла, но их размеры существенно возрастали. Из литературы известен метод выращивания CaVO4 методом движущегося растворителя (табл. 11.1.2.2). Этот метод основан на при-нении перемешивающейся зоны расплавленного растворителя когда раствор находится между двумя блоками выращиваемого вещества.

|

Рис. 11.1.2.14. Схема кристаллизационной установки для выращивания кристаллов из раствора в расплаве на затравку:1 - растущий кристалл;2 - тигель; 3 - раствор; 4 - нагреватель; 5 - термопара

Градиент температуры обеспечивает разницу концентраций в растворе, причем на горячей границе зоны происходит растворение, на холодной - кристаллизация. Чтобы достичь надежного роста кристалла, в качестве подложки используют совершенную поверхность протравленного монокристалла. Часто раствор наносится напылением тонкого слоя. В экспериментах либо перемещается зона раствора при постоянном температурном градиенте в направлении высокой температуры, либо двигается нагреватель, либо соответственно ампула, причем зона раствора следует этому движению.

Возможно также выращивание монокристаллов, имеющих перетектику с использованием аппаратуры ОЗП. В этом случае прессованная палочка исходного материала делается переменного состава, резко сдвинутого по отношению к перетектической точке, равновесной с составом выращиваемого соединения, что обеспечивает постоянную температуру в зоне кристаллизации. Описан синтез ванадата кальция СаVО4, путем кристаллизации в гелях. Гель действует как химически инертная высоковязкая среда, замедляющая конвекционные и диффузионные процессы и уменьшающая величину вероятности образовании зародышей. Средой для роста кристалла состава СаVО4 является гель силиката натрия. Он возникает при взаимодействии раствора силиката натрия (плотность 1,035-1,06) с соляной или уксусной кислотами. Избыток кислоты определяет значение РН геля. Выращивание ведут при комнатной температуре или несколько выше. Скорость роста определяется плотностью геля, концентрацией реагирующих веществ в геле, температурой геля и конструкцией кристаллизационной аппаратуры

|

Рис. 11.1.2.15. Схема кристаллизационной установки для выращивания кристаллов из раствора в расплаве при внешнем инициировании образования зародыша посредством потока холодного газа (аргона): 1 - растущий кристалл; 2 - тигель с крышкой; 3 - раствор; 4 - нагреватель; 5 - термопара; 6 - поток голодного газа

Таблица 11.1.2.2

Сводная таблица условий выращивания диэлектрических лазерных кристаллов из высокотемпературных растворов

| Кристалл (исх. компоненты) | Растворитель (исх. Компоненты) | Способ | Диапазон температуры, оС | Параметр скорости роста | Размер/вес кристалла (мм.г) | Дополнения |

| Al2O3 | Na3AlF6 | MO | 1040-960 | 1,5o/час | 12x12x5, преобладающее направление роста [0001] | |

| Al2O3 | Na3AlF6 | Г/З | 1120-1000 | 50-200 час | 20х20х5 | |

| Al2O3 | РbO/B2О3, РbF2/ Ba2О3 | MO | 1200-800 | 15x10x0,2 листовидные по [0001] | ||

| Al2O3 | РbF2 | - | - | - | 30 (пластина) | |

| Al2O3 | РbF2 | MO | 1-2o/час | 3г | ||

| Al2O3 | РbF2 | MO/И | 1400-100 | 30-50мм | Верхняя часть тигля более холодная чем нижняя | |

| Al2O3 | Bi2O3/РbF2/La2О3 | MO | 1250-1000 | 2-8o/час | ||

| Al2O3 | РbF2/B2О3/La2О3 | MO | 1250-1000 | 2-8o/час | ||

| Al2O3 | РbF2/Bi2О3 | MO | 1250-1000 | 2-10o/час | 6x6x4 | |

| Al2O3 | Bi2O3/ V2О5 | MO | 1300-900 | 5o/час | 5x5x5 | |

| Al2O3 | РbF2/B2О3 | И | 20-120 час | Листовидные 4х5х0,2,тонкие стержни длиной до 7 при добавке B2О5, дисковидные кристаллы на поверхн. р-ра, Ø57, толщиной 2 | ||

| Al2O3 | Фториды | MO | 1200-700 | - | 6x6x1 | |

| Al2O3 | Na2O3/TiO2 | И | 4 час | 4x4x1 | ||

| Al2O3 | Pb5O2F6 | MO | 1260-1000 | 3o/час | 10x10x5 | |

| Al2O3 | РbO/B2О3 | MO | 1300-915 | 2o/час | 30 (пластина) 5x5x5 | |

| Al2O3 | РbO/РbF2 | MO | 1250-950 | 0,25-5o/час | 1,3мм/сутки | |

| Al2O3 | BaF2 /AlF3 | MO | 1550-1300 | 0,25-5o/час | 1,3мм/сутки | |

| Al2O3 | РbO/B2О3 | Г(З) | ∆Т=50о | 0,75мм/сутки | ||

| Al2O3(Cr) | РbO/B2О3 | MO | 1300-600 | 4o/час | 7x7x4 на поверхности гексогональные пластинки | |

| Al2O3 | Na2O3/WO3 | Г(З) | ∆Т=50о | 6-8 | ||

| Al2O3 | Sr/ WO3 | MO | 1500-1100 | 16o/час | 1,5-2 | |

| Al2O3(Cr) | РbF2 | MO | 1400-900 | 30 (пластина) (001) (012) и (104) выше 1250оС отсутствует | ||

| Al2O3(Cr) | РbF2 | Г/MO | 0,5 | 40х40х12 | ||

| BaF2 | LiF | ВЗ/MO | 880-860 | |||

| Ba2MgGe2O7 | BaO/Ge2O | ВЗ/MO | 72г | |||

| CaAl12O19 (Pb) | Рb2OF2 | MO | 1260-1000 | 3х3х3 | ||

| CaF2 | NaCl/NaF | MO | 890-760 | |||

| CaMo1-xWxO4 | NaCl | MO | 1200-500 | 15-18 | 1-4 | |

| CaMoO4 | LiCl, CaCl2 | MO | 0,7 | |||

| CaMoO4 | Li2SO4 | ДР | 835-960 | 0,2мм/сутки | ||

| CaMoO4 (Nb205=7.2 мол% | CaF2 CaF2=41,8мол% MgF2=51мол% | MO | 1315-915 выдержка при Т=1315-84 | 3-5 | 5x5x3 | Есть включения |

| Ca5(PO4)3F | CaF2 | MO | 1375-1220 | 2-4 | Прозрачные призмы | |

| CaWO4 | LiCl | MO | 700-550 | 0,2-0,3мм/час | 10-12 | |

| CaWO4 | Флюориты | MO | 1200-700 | 4х3х0,5 | ||

| CaWO4 (CaWO4) | Г/З | ~900 | 5х10-4/час | Заданное подложкой направление роста [001], ширина зоны плавления~3мм | ||

| CaWO4 (CaO) | Na2W2O7 Na2SO4 | MO | 1100÷ 1250-700 | 2,5 | 10х5х5 | Иглы, также полн.формы |

| CaWO4 | Na2O/ WO3 | MO | ||||

| CaY2Mg2Ge3O12 | CaO/Ge2O/B2O3 | ВЗ/MO | 0,4 | 115г | ||

| CeF3 | CrF2, BaF2 | MO | 1000-900 | |||

| ε rAl5O12 (Tm) | MO | 1300-950 | ||||

| ε rSiO5 (Tm) | Li2MoO7 | |||||

| GdAlO3 | РbO/РbF2/B2О3 | MO/У | 1300-950 | 0,3 | 20x10x10 | |

| GdAlO3 Gd2O3=9,02 Al2O3=2,42 | РbO/РbF2 (РbO=57,6г РbF2=38,4г) | И | 17суток | 4х4х3 | Прозрачные кристаллы желтоватого цвета | |

| GdAlO3 81,5г Gd2O3 22,7г Al2O3 | Si2O3/ B2О3 642,5г Bi2О3+21,4 B2О3 | MO | 1340-840 | 0,7-1,7 | 5x4x4 | Кристаллы темнокоричневого цвета |

| GdAlO3 | РbO/РbF2 | MO | 1260-1000 | 6x6x3 | ||

| Nd AlO3 NdO3=20,2г AlO3=6г | РbO/РbF2 РbO=100г РbF2=100г | MO | 1280-910 | 0,7 | 6-7мм3 | Прозрачные кристаллы пурпурного цвета |

| PrAlO3 PrO3=10г AlO3=3г | РbO/РbF2 РbO=50г РbF2=50г | MO | 1285-960 | 3,5 | 2-3мм3 | Прозрачные кристаллы, большие кристаллы с включениями |

| Sm AlO3 Sm2O3=35г Al2O3=16,4г | РbO/РbF2 РbO=71г РbF2=103г | МО | 1290-960 | 2,25 | 2-3мм3 | Прозрачные кристаллы светло-желтого цвета |

| TbAl2O3 Tb2O3=10г Al2O3=2,4г | РbO/РbF2 РbO=58г РbF2=38,4г | И | 21сутки | 2-3мм3 | Прозрачные кристаллы | |

| DyAl2O3 Dy2O3=5,6г Al2O3=1,7г | РbO РbO=80,2г | И | 10 суток | 2-3мм3 | Прозрачные кристаллы желтоватого цвета | |

| YalO3 | РbO/РbF2 РbO=70г РbF2=14г | И | 10 суток | 2мм3 | Прозрачные бесцветные кристаллы | |

| GdAlO3 | РbO/РbF2/B2О3 | MO/У | 1300-900 | 0,3-0,6 | 35x30x25 | Линейная скорость роста 20нм/с |

| Gd3Al5O12 | РbO/B2О3 | MO | 1300-1000 | 7,5 | ||

| Gd3Ga5O12 | РbF2/РbO | MO | 1240-900 | 1,2г | ||

| Gd2(Mo4)3 | MoO3 | ВЗ/MO | 0,1 | 12г | ||

| LaAlO3 | РbO/РbF2 | И | 6 суток | |||

| LaAlO3 | РbO/РbF2/B2О3/V2О5 | MO | 1300-980 | 0,5 | 11х9х6 | |

| LaAlO3 | РbO/РbF2 | MO | 1200-800 | 1,5-2 | ||

| LaNbO4 | РbF2 | MO | 1200-900 | |||

| La2O3 | NaCl | MO | 50-80 | маленькие | ||

| Al2O3(Cr) | Bi2О3+BiF3+ La2O3 Bi2О3+PbF+La2O3 | MO | 1250-1000 при 1250(1-4)часа | 2-4 | Ромбоэдрический с малым кол-м включений | |

| Al2O3(Cr) | РbO/B2О3/РbF2 или РbF2 | MO З | 10-12мм | |||

| MgO | KOH | MO | 600-200 | 5-40 | ||

| MgO | РbF2 | МО | ||||

| MgO | Na2O/ WO3/ P2O5 | Г | 1300-1200 | 6суток | 5х2х2 | |

| MgO | РbF2 | МО | 0,3мм/сутки | 1см3 | ||

| Na5Nd(WO4)4 | Na2WO4 | МО | 1100-700 | 0,1 | ||

| LnAlO3 (Ln=Dy-Lu) | NaOH | НО | 4 час | Маленькие | При наличии давления | |

| LnAlO3 | Рb2OF2 | МО | 1260-1000 | 6х6х3 | ||

| LnAlO3 | РbO | МО | 1300-850 | |||

| LnAlO3 | РbO/РbF2/B2О3 | МО | 1290-800 | 3-6 | ||

| LnAlO3 | Bi2О3/ B2О3 | МО | 1315-815 | 3-6 | ||

| Ln3Al5O12 | РbO/РbF2 | МО | 1250-1000 | 4,2 | 2-10 | |

| Ln3Al5O12(Cr) | РbO/РbF2/B2О3 | МО | 1300-950 | 0,25-2 | ||

| Ln3Al5O12 | РbF2 /РbO | И | 100г | 8х8х8 | ||

| LnF3 | BeF2 | МО | Маленькие | |||

| LnGa5O12 | РbO/РbF2 | МО | 1250-1000 | 4,2 | 2-10 | |

| LnLiF4 | LiF | МО | 800-900 | 0,5-2 | 20х20х100 | |

| LnSeO3 | PbO | 1300-850 | ||||

| LnVO4 | V2O5 | МО | ||||

| LnVO4 | Pb2V2O7 | МО | 1300-950 | 2-4 | 6х0,5х0,1 | |

| SrAl12O19 (Pb) | Рb2OF2 | МО | 1260-1000 | 3х3х3 | ||

| SrMoO4 | LiCl,SrCL2 | МО | 0,7 | |||

| SrWO4 | SrCl2 | МО | 1000,1200 | 2ч | Маленькие | |

| SrWO | LiCl | МО | 700-800 | Маленькие | ||

| SrWO4 | Na2W2O7 | И | 1100-1250-700 | 2,5 | 10х5х5 | |

| YalO3 | РbO/РbF2 | МО | 10суток | |||

| Yal5O12 V2O3=720г Al2O3=1220г Nd2O3=253г | РbO/РbF2/B2О3 PbO=3556г PbF2=4346г B2О3=279г | 1300-950 | 0,5 | 150г | ||

| Y3Al5O12 | BaOx0,6 B2О3 | MO | 1125-835 | 1х1х1 | ||

| Y3Al5O12 | BaO/B2О3 | ВЗ/MO | 0,5 | 8г | ||

| Y3Al5O12 | РbO/РbF2 | MO | 1150-800 | 4,3 | 1,5г | |

| Y3Al5O12 | РbF2/РbO | MO/И | 4,3 | |||

| Y3Al5O12 | РbOF2 | MO | 1260-1000 | 2,5г | ||

| Y3Al5O12(Nd) | РbO/РbF2/B2О3 PbO=44%вес PbF2=53% вес B2О3=3% вес | MO | 1300-950 | |||

| Y3Al5O12 | РbO/РbF2/B2О3 | MO | 1250-950 | 10х7х7 | ||

| Y3Al5O12 | РbO/B2О3 | MO | ||||

| Y3Al5O12 | РbO/B2О3 | MO | 1300-850 | 3-5 | Большие | |

| Y3Al5O12 | РbF2/B2О3 | MO | Более 1 | 7х6х6 | ||

| Y3Al5O12 (Nd+Cr) | РbO/РbF2/B2О3 | MO | 1300-1000 | |||

| Y1-x ε uVO4 | NaYO3 | MO | ||||

| Y2O3 | РbF2 | MO | 1200-900 | |||

| Y2SiO5 | Li2Mo2O7 | MO | ||||

| Y2SiO5 | KF | MO | 1300-850 | 1-2,5 | 4x3x2 | |

| YVO4 | V2O5 | MO | 1200-900 | |||

| YVO4 | V2O5 | ВЗ/MO | 1050-900 | 50мкм/ч | 15x6 | |

| YVO4 | NaVO3/Na2B4O7 | MO | 4 суток | 15x3x3 | ||

| CaMoO4 | LiCl/KCl | MO | <10 | |||

| CaWO4 | LiCl/KCl | MO | <10 | |||

| ε rSiO5 | РbF2/РbO | MO | 950-650 | 2-50 | ||

| CuWO4 | NaCl, KCl | MO | ||||

| LaP5O14 | H4P2O7 | И | 10x3 | |||

| NdP5O14 | H3PO4,H4P2O7 | И | 7 суток | 3х3х1 | ||

| NdP5O14 | H4P2O7 | И | 5х1 | |||

| Ln3Al5O12 | РbF2/РbO | MO | 1280-1150 | |||

| SrMoO4 | LiCl/KCl | MO | <10 | |||

| SrWO4 | LiCl/NaCl | И | 950-730 | 40-100г | 4х3х3 | |

| SrWO4 | LiCl/KCl | MO | <10 | |||

| SrWO4 | NaCl,KCl | MO | 950-650 | 2-50 | ||

| LaAlO3 La2O3+Al2O3 | РbF2+РbO | И | 100ч | 3х3х0,4 | ||

| LiNbO3 Li2CO3=5%мол Nb2O5=5%мол | LiCl=90%мол | MO | 13012000-1250-800 | 5-7 | 1см2 | Слегка розовые до коричневых |

| Ho3Al5O12 | РbO/РbF2 | MO | 1350-950 | |||

| ε rAl5O12 | РbO/РbF2 | MO | 1350-950 | |||

| PbMoO4(Cr) PbCl2+Na2MoO4+K2CrO4 | NaCl | Игловидно-пирамидал.,длинной 2мм, содержание Cr-1,45% | ||||

| Y3GaO12 Y2O3 +Ga2O3 | РbF2+РbO | МО/Г | 1250 (18ч)-900 (комнатная) | Из кристалл. изгот.лазерные стержни размером дл 5,5x2x2,5мм;.содержание Pb=0,01-0,1% | ||

| Al2O3 | РbF2 | При быстром охл-ии тонкие пластины, при уменьш. Скорости - изометрическ. кристаллы |

За основу сводной таблицы была использована таблица, переработанная с учетом дополнительных сведений, взятых из первоисточников.

В первой колонке таблицы приводятся химические формулы синтезированных кристаллов и исходных компонентов. Во второй колонке указаны составы высокотемпературных растворителей. В третьей колонке представлены использованные методы выращивания или особенности методов.

Принять, следующие обозначения: И - испарение, МО медленное (программное) охлаждение; ДР - метод движущегося растворителя;

Но - непрограммное охлаждение, З - выращивание на затравку; Г -градиентный метод; ВЗ - выращивание на затравку, находящуюся в верхней части тигля; У — ускоренное вращение тигля. В четвертой и пятой колонках приведены значения температуры выращивания (оС) или диапазон температур и величины скоростей роста. В некоторых случаях, при выращивании в постоянных условиях, скорость роста дана в мм/сутки. Шестая колонка содержит сведения о размерах или весе выращенных кристаллов. В последней колонке приводятся дополнительные данные.