Анализ целесообразно начинать с изучения изменения величины производственной мощности в зависимости от изменений количества средств труда, их производительности, степени согласованности в пропускной способности оборудования, производственных мощностей подразделений.

Для расчета производственной мощности предприятия используются следующие исходные данные:

1. Количество, состав и техническое состояние оборудования и данные о производственных площадях. В расчеты производственной мощности предприятия включается все наличное оборудование основного производства (в том числе бездействующее из-за ремонта, неисправности и модернизации) за исключением (в пределах норматива) резервного оборудования и оборудования опытно-экспериментальных и специализированных участков для профессионально-технического обучения.

2. Технические нормы производительности оборудования и трудоемкости выпускаемой продукции. При расчете производственной мощности предприятия нормы производительности оборудования для вновь строящихся предприятий принимаются паспортные, а для действующих предприятий – технически обоснованные показатели производительности оборудования, но не ниже паспортной производительности.

3. Фонд времени работы оборудования и режим работы предприятия. При расчете производственной мощности предприятия принимается максимально возможный плановый (эффективный) годовой фонд времени работы оборудования.

4. Номенклатура выпускаемых изделий и их количественное соотношение. Номенклатура и количественное соотношение выпускаемых изделий устанавливаются, исходя из рациональной специализации предприятия, цеха или участка.

При определении производственной мощности предприятия принимаются плановая номенклатура и ассортимент (трудоемкость) выпускаемой продукции. При исчислении среднегодовой мощности объем увеличения (уменьшения) мощности за счет изменения номенклатуры продукции (уменьшения или увеличения трудоемкости) учитывается в полном размере.

В слабомеханизированных и других цехах различных промышленных комплексов часто важнейшим фактором, определяющим величину мощности, является величина производственной площади.

Порядок и принцип расчета производственных мощностей промышленных предприятий осуществляется согласно отраслевым инструкциям по группам технологического оборудования, агрегатам и другим основным производственным участкам и цехам.

Производственная мощность предприятия определяется по мощности основных (ведущих) производственных единиц: цехов, участков. Производственная мощность цехов, участков определяется по мощности основного технологического оборудования: агрегатов, установок, групп оборудования и т. д.

При наличии на предприятии нескольких ведущих производств, цехов, участков, агрегатов или групп оборудования его производственная мощность определяется по тем из них, которые выполняют наибольший по трудоемкости объем работ. Определение производственной мощности начинается обычно с расчета пропускной способности агрегатов или групп оборудования. Различают агрегаты периодического действия, предметно-специализированные и агрегаты с технологической специализацией.

Пропускная способность по площадям Рпл (м2 х дни) определяется по формуле:

Рпл = Пп х Фпл (1.1),

где Пп – производственная площадь цеха, м2;

Фпл – плановый (эффективный) годовой фонд времени работы цеха, участка, дни.

При расчете производственной мощности предприятия необходимо одновременно с расчетом производственных мощностей ведущих цехов определить мощность оборудования других цехов и служб с целью выявления узких мест и наметить пути их устранения. Под узким местом следует понимать те цеха, участки, агрегаты и группы оборудования основного и вспомогательного производства, чья пропускная способность не соответствует мощности ведущего звена, по которому устанавливается производственная мощность предприятия.

В краткосрочном периоде производственная мощность является постоянной величиной. В долгосрочном периоде она может быть уменьшена за счет вывода из производства физически и морально устаревших, излишних машин, оборудования и площадей, или увеличена путем технического перевооружения производства, реконструкции и расширения предприятия. В связи с этим различают входную, выходную, проектную и среднегодовую производственную мощности.

Входная производственная мощность — это мощность на начало отчетного или планируемого периода.

Выходная производственная мощность — это мощность предприятия на конец отчетного или планируемого периода. При этом выходная мощность предыдущего периода является входной мощностью последующего периода. Выходная мощность рассчитывается по формуле:

ПМвых = ПМвх + ПМт + ПМр + ПМиз + ПМнс – ПМвыб (1.2),

где ПМвых — выходная производственная мощность; ПМвх — входная производственная мощность; ПМт — прирост производственной мощности за счет технического перевооружения производства; ПМр — прирост производственной мощности за счет реконструкции предприятия; ПМиз – увеличение (уменьшение) мощности вследствие изменения номенклатуры (трудоемкости) продукции; ПМнс — прирост производственной мощности за счет расширения (нового строительства) предприятия; ПМвыб — выбывающая производственная мощность.

По предприятиям, цехам, участкам, мощности которых введены в действие, но не освоены, за производственную мощность принимается введенная в действие проектная мощность.

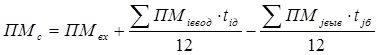

Поскольку ввод и выбытие мощностей производится не одномоментно, а происходит на протяжении всего планируемого периода, то возникает необходимость расчета среднегодовой производственной мощности. Среднегодовая мощность (ПМс) – это мощность, которой будет располагать предприятие, цех, участок в среднем за расчетный период или за год, она определяется по формуле:

(1.3),

(1.3),

где ПМс — среднегодовая производственная мощность; ПМiввод. — вводимая i -я производственная мощность; tiд — количество месяцев в году, в течение которых будет действовать i -я мощность; ПМjвыв — выводимая j -я производственная мощность; tjб - количество месяцев в году, в течение которых не будет действовать j -я выводимая мощность; 12 — количество месяцев в году.

Данную формулу можно рассматривать также как баланс производственной мощности. Баланс производственной мощности должен ежегодно разрабатываться на каждом предприятии для обоснования производственных программ производственными мощностями, специализации и кооперирования производства, а также определения необходимой величины реальных инвестиций.

После обоснования производственной программы оценивают возможности ее выполнения с учетом производственной мощности при ее нормативном использовании и проводят следующий расчет: планируемый объем выпуска (разработанный с учетом планов сбыта и заключенных договоров – Вплан) сопоставляют с возможным (Ввозм). При Ввозм > Вплан необходимо увеличить производственную мощность или улучшить ее использование, а при Вплан < Ввозм следует предусмотреть догрузку мощности на основе дополнительных заказов, поиска рынка сбыта. В случае полного использования мощностей и отсутствия возможности ее увеличения необходимо предусмотреть уменьшение плана производственной программы. Степень использования производственной мощности предприятия характеризуется следующими показателями:

1. Коэффициентом использования мощности (Ки.м), являющимся наиболее обобщенным показателем использования мощности, который определяется по формуле:

Ки.м = Офакт/Мсрл (1.4),

где Офакт – фактический объем выпуска продукции;

Мсрл – среднегодовая производственная мощность.

Коэффициент использования менее 0,5 говорит об отрицательном факте и необходимости выявления причин такой ситуации.

2. Коэффициентом освоения проектной мощности (Кос):

Кос =  (1.5),

(1.5),

где V’ф – фактический выпуск продукции за год на введенных мощностях;

V’пл – годовой выпуск продукции, рассчитанный, исходя из норм освоения.

3. Коэффициент интенсивной загрузки (Кинт):

Кинт =  (1.6),

(1.6),

4. Коэффициент экстенсивной загрузки (Кэкст):

Кэкст =  (1.7),

(1.7),

где Фрв – фактический или плановый фонд рабочего времени,

РФрв – расчетный фонд рабочего времени, принятый при определении производственной мощности.

В ходе анализа изучается динамика этих показателей, выполнение плана по их уровню и причины изменений: например, ввод в действие новых и реконструкция старых предприятий, техническое переоснащение производства, сокращение производственных мощностей.

Анализируется уровень использования производственных площадей предприятия: выпуск продукции в грн. на 1 м2 производственной площади.

Показатели динамики (темпы роста) производственных мощностей исчисляются по отношению к предыдущему году, плановым данным. Процесс обновления производственных мощностей характеризуют размеры абсолютного прироста мощностей, коэффициенты прироста, обновления, выбытия и др., рассчитываемые на основе баланса мощности по формулам [3]:

1. Индекс роста производственной мощности:

К1 =  (1.8),

(1.8),

2. Коэффициент обновления производственных мощностей:

К2 =  (1.9),

(1.9),

3. Коэффициент интенсивности обновления:

К3 =  (1.10),

(1.10),

Если темпы роста основных фондов и производственных мощностей намного меньше темпов их выбытия, то это ведет к «старению» используемых мощностей.

4. Коэффициент масштабности обновления производственных мощностей:

К4 =  (1.11),

(1.11),

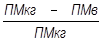

5. Коэффициент стабильности производственных мощностей, характеризующий мощность, сохраняемую для дальнейшего использования:

К5 =  (1.12),

(1.12),

где ПМкг – величина производственной мощности на конец года,

ПМв – мощность, выведенная в отчетном периоде.

6. Коэффициент выбытия производственных мощностей:

К6 =  (1.13),

(1.13),

Необходимым условием эффективного использования средств труда является построение системы машин на предприятии на основе принципа пропорциональности. Если нет пропорциональности, образуется разрыв в пропускной способности производственных мощностей подразделений.