Конструкция блоков покрытия. Блок покрытия — пространственная система, неизменяемость которой обеспечивается за счет наличия горизонтальных и вертикальных связей в конструкции и благодаря «диску», образованному стальным профилированным настилом.

Размеры блоков при модуле 6 м от 12×18 до 36×36 м, площадь блоков 216...1300 м2, масса 30...190 т. Максимальные по площади ранее изготовленные и смонтированные блоки имели размеры 24×144 м при массе 640 т. Все блоки были оборудованы светоаэрационными фонарями.

На более поздней стадии применения метода был исключен существенный конструктивный недостаток — утяжеление блока покрытия из-за необходимости обеспечивать при монтаже его геометрическую неизменяемость. Были разработаны конструкции блоков, удобных при их изготовлении, транспортировании и монтаже при последовательности установки по принципу «блок к блоку» с минимумом работ на высоте. При этом на конвейере выполняется основной объем работ по устройству покрытия и лишь 10...12% трудозатрат занимает крепление блоков на высоте и заделка швов кровли.

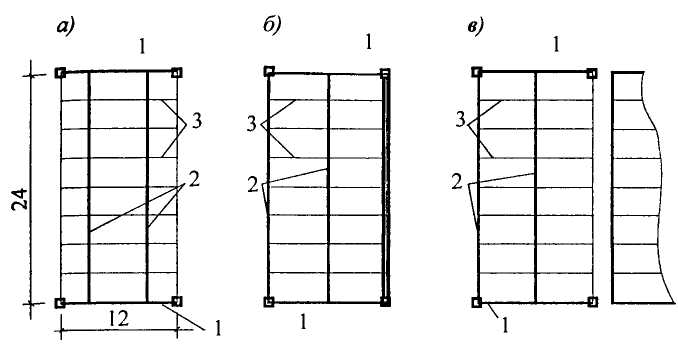

Разновидностей блоков покрытия более 50, основных тенденций их проектирования три (рис. 4.3.2):

1. Симметричные блоки — в них 2 подстропильные и 2 стропильные фермы со смещением от оси колонн на 3 м;

2. Квазисимметричные блоки — в них 2 подстропильные и 3 стропильные фермы, из них две крайние — облегченные, расположенные по осям колонн и рассчитываемые исходя из меньшей грузовой площади;

3. Несимметричные блоки — в них отсутствует одна из ферм (подстропильная или стропильная).

Способы сборки блоков покрытия. В практике строительства нашли применение три способа сборки блоков — поточно-стендовый, конвейерный и стендово-конвейерный.

|

|

При поточно-стендовом способе сборочную линию собирают из ряда стационарных стендов, на которых выполняется последовательно весь комплекс работ от начала укрупнения металлоконструкций до устройства кровли. Стенды располагают в непосредственной близости от возводимого здания и, одновременно, складов металлоконструкций и строительных материалов. Стенды оборудуют подмостями и грузоподъемными механизмами. Блоки покрытия на стендах в процессе производства работ остаются неподвижными. Работы на стендах выполняют мобильные специализированные звенья монтажников металлоконструкций, строителей и монтажников технологического оборудования. У работников нет постоянного рабочего места, закончив работу на одном стационарном блоке, они перебазируются на другой стенд для производства того же вида работ.

Рис. 4.3.2. Типы блоков покрытия:

а, б — блоки с симметричной структурой; в — несимметричный блок; 1 —подстропильная ферма; 2 — стропильная ферма; 3 — прогоны

Но эти переходы и перемещение инструментов, материалов и механизмов приводят к значительным потерям рабочего времени, что особенно заметно при большом числе стендов. Но стендовый способ обеспечивает ритмичность — достигается одинаковая продолжительность работ на блоках. Готовые блоки транспортируют и монтируют обычным порядком в соответствии с предусмотренной механизацией этих работ.

Предварительное укрупнение конструкций в блоки при производстве монтажных работ имеет ряд достоинств:

▪ незначительные материальные и трудовые затраты на устройство поточно-стендовой линии;

|

|

▪ увеличение выработки рабочих в 1,3...7 раз;

▪ высокая экономическая эффективность по сравнению с поэлементным монтажом на проектных отметках;

▪ возможность использования менее дорогих монтажных кранов с меньшей грузоподъемностью для сборки блоков;

▪ исключение опасных верхолазных работ по сборке, так как она осуществляется на земле или на стендах, оснащенных подмостями;

▪ увеличение массы одного подъема;

▪ значительное повышение качества работ благодаря доступности постоянного контроля;

▪ сокращение общей продолжительности работ, так как можно увязать продолжительность изготовления одного укрупненного блока с продолжительностью его монтажа;

▪ эффективно используется грузоподъемность основного монтажного механизма и исключаются его простои.

Число сборочных стендов обычно колеблется от 2 до 6, и соответственно число собираемых на них блоков от 1 до 5 в сутки.

Конвейерная сборка

Сущность конвейерной сборки блоков покрытия производственных зданий состоит в том, что на отдельной площадке, расположенной в непосредственной близости от строящегося объекта, оборудованной специальными приспособлениями и грузоподъемными механизмами, методом пооперационной сборки элементов металлоконструкций создают жесткий пространственный блок покрытия определенного размера. Процесс укрупнения блока разделяют на ряд этапов с выполнением на каждом из них определенной части сборочных работ.

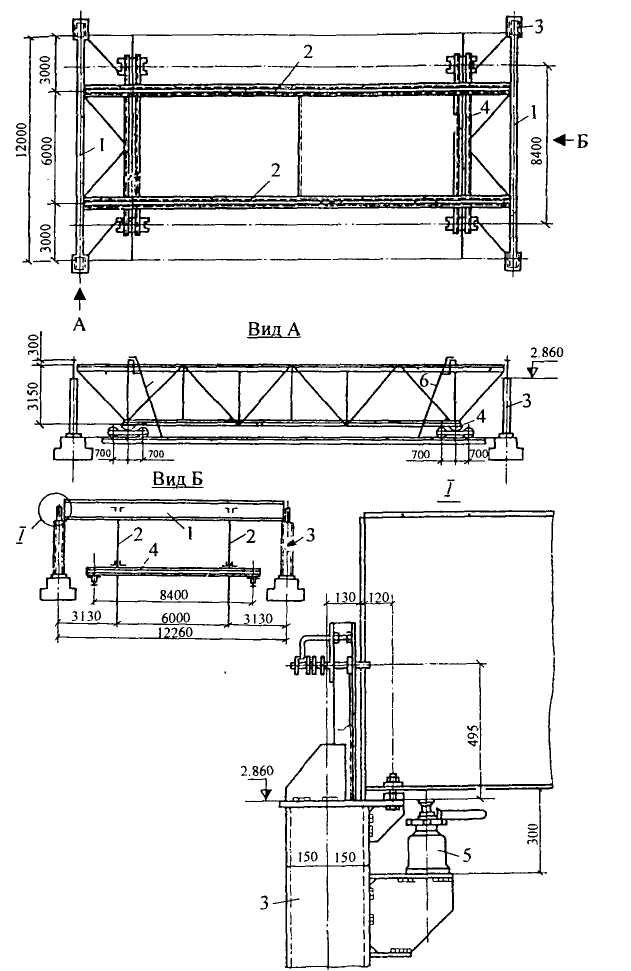

На первой стоянке конвейера (рис. 4.3.3) жестко заделаны четыре стальные стойки (оголовки колонн) с принятой для здания сеткой, например 12×24 м. Первая стоянка оборудована стендом, который обеспечивает большую точность геометрических размеров установленных двух подстропильных и стропильных ферм и позволяет жестко закрепить их между собой. Собранный блок с помощью домкратов поднимают на высоту 10... 15 см, с «нулевой» стоянки по рельсовым путям подкатывают четырехколесную балансирную тележку (по два колеса с каждой стороны) или две независимые двухосные тележки, блок опускают на них и закрепляют. Дальнейшее перемещение блока по конвейеру будет осуществляться на этой тележке.

|

|

Все тележки конвейера соединены между собой, все блоки с одной стоянки на другую перемещают по рельсовым путям одновременно через равные промежутки времени, на одинаковое расстояние с помощью электролебедки и полиспаста. Совокупность рельсовых путей, тележек, приспособлений для сборки и перемещения блоков называют конвейером.

Продолжительность операций, выполняемых на каждой стоянке, должна быть одинаковой, в противном случае невозможно соблюсти постоянный ритм сборки, т. е. равный интервал времени между перемещениями блоков с одной стоянки на другую.

Собранную на первой стоянке конструкцию перемещают на вторую стоянку, где продолжают сборку, а на освободившемся месте приступают к сборке конструкций следующего блока. Места конвейера, на которых выполняют отдельные этапы сборки, называются стоянками конвейера.

Рис. 4.3.3. Кондуктор для сборки блока покрытия на первой стоянке конвейера:

1 — подстропильные балки; 2 — стропильные фермы; 3 — стойка кондуктора; 4 — конвейерные тележки; 5 — винтовой домкрат; 6 — монтажная лестница с площадкой

Стоянка — рабочее место для выполнения определенного строительного процесса — оснащается для максимальной механизации работ кондукторами, подмостями, средствами малой механизации, высокопроизводительным оборудованием и электрифицированным инструментом.

В зависимости от конструктивного решения блока покрытия на первых 3...6 стоянках выполняют сборку стальных конструкций блока покрытия: стропильных и подстропильных ферм, связей, прогонов, укладку и закрепление стального профилированного настила, светоаэрационных фонарей. На последующих стоянках заполняют межферменное пространство, окрашивают конструкции, устраивают кровлю, прокладывают промышленные проводки.

Стоянки конвейерной линии обустраивают стационарными подмостями и переходными мостиками, конструкции которых зависят от вида выполняемых работ. Одновременно передвигаясь на тележках по рельсовым путям, каждый собираемый блок проходит рабочие стоянки конвейера, где кроме сборки металлоконструкций и окраски последовательно выполняются работы по монтажу санитарно-технического оборудования, электроаппаратуры и вентиляционных трубопроводов, а также общестроительные работы по устройству кровли и остеклению. На последней стоянке осуществляют приемку укрупненных блоков.

Такие блоки покрытия, сходя с конвейера, приобретают полную строительную готовность и после их приемки транспортируются в зону монтажа, где краном соответствующей грузоподъемности или другими средствами их устанавливают в проектное положение. Освободившиеся тележки перемещают к началу конвейера.

Продольное расположение блоков на конвейере позволяет применить для их сборки краны с меньшим вылетом стрелы, а следовательно, и меньшей грузоподъемности, но увеличивает длину конвейерной линии и протяженность рельсовых путей. Поперечное расположение блоков уменьшает длину конвейера, но требует применения кранов большей грузоподъемности и с более длинной стрелой.

Для обеспечения безопасности при одновременной работе нескольких кранов, обслуживающих конвейерную линию, их максимальное сближение должно исключать аварийные ситуации при поворотах стрел навстречу друг другу. С этой целью на опасных участках предусматривают стоянки, на которых выполняют работы, для которых не требуется крановое оборудование. Обычно для сборки стальных конструкций и их окраски при продольном расположении на конвейере требуется 8... 10 стоянок, для устройства кровли и монтажа промышленных проводок — до 6 стоянок. Таким образом, общая длина конвейера в среднем достигает 16 стоянок.

Место расположения конвейера относительно строящегося здания зависит от конфигурации этого здания, наличия свободных площадей (территории), возможности размещения рядом с конвейерной линией склада стальных конструкций, материалов для общестроительных и специальных работ. Если возводится комплекс зданий, может быть запроектирован вариант, когда конвейер будет обслуживать несколько возводимых зданий, при стесненной территории конвейер может быть расположен в одном из пролетов возводимого здания.

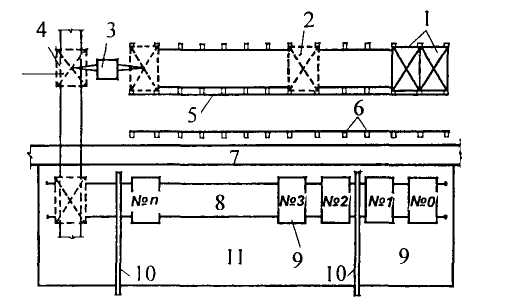

Особенности конвейерной сборки включают в себя (рис. 4.3.4):

▪ создание зоны конвейерной сборки, оснащенной кондукторами для обеспечения устойчивости и геометрической неизменяемости блока;

▪ крановые пути и тележки для транспортирования собираемых блоков;

▪ подмости и другая оснастка для удобства сборки;

▪ складская зона, расположенная параллельно конвейеру, для сортировки, промежуточного укрупнения конструкций и подачи их в зону сборки на конвейере;

Рис. 4.3.4. Общая схема организации работ «конвейер—блочный монтаж»:

1 — смонтированные блоки покрытия; 2 — перемещение блока на установщике к месту Установки; 3 — кран для перестановки блока с тележки на установщик; 4 — транспортная тележка с блоком; 5 — ранее смонтированные подкрановые балки с рельсами; 6 — колонны каркаса здания; 7 — дорога для доставки на конвейер материалов и конструкций; 8 — конвейер; 9 — стоянки конвейера; 10 — козловые краны для обслуживания конвейера; 11 — склад материалов и конструкций при конвейере

▪ применение специального оборудования для транспортировки блоков по конвейеру и установки их в проектное положение;

▪ разбивка комплекса работ по изготовлению каждого блока на отдельные циклы производства монтажных, общестроительных и специальных видов работ;

▪ специальные виды работ для монтажа технологических трубопроводов, вентиляционных шахт, коробов и воздуховодов, трубопроводов для внутреннего водостока и закрепление необходимого электротехнического оборудования.

Преимущества сборки блоков на конвейере:

▪ существенное повышение производительности труда за счет специализации рабочих мест, разбивки работ на сложные операции, которые в свою очередь делятся на простые;

▪ ритмичность и поточность производства работ;

▪ максимальная механизация строительно-монтажных работ (возле рабочих мест размещают инструмент, материалы и конструкции, специальную рабочую оснастку);

▪ перемещение блока от стоянки к стоянке специальным тележечным конвейером.

В зависимости от конструктивного решения блока, насыщенности его технологическим оборудованием, распределения выполняемых процессов по стоянкам число стоянок может изменяться от 7 до 16. По трудоемкости процессов на каждой стоянке определяется единый ритм перемещения конвейера и численность рабочих. Для зимних условий над отдельными стоянками конвейера (окраска конструкций, устройство кровли и т. д.) устраивают тепляки.

Основные принципы разбивки всего цикла работ на конвейере на отдельные участки или стоянки:

▪ максимальная численность рабочих на одной стоянке 10 чел.;

▪ однотипность выполняемых работ;

▪ возможность выполнить весь объем работ на стоянке за время перемещения конвейера — 2, 3 или 4 ч.

Распределение процессов на конвейере с 16 стоянками:

Стоянка № 1. Сборка подстропильных и стропильных ферм на тележке конвейера, оборудованной сборочным шаблоном.

Стоянка № 2. Монтаж прогонов, вертикальных и горизонтальных связей.

Стоянка № 3. Монтаж ферм аэрационных фонарей.

Стоянка № 4. Монтаж остальных конструкций аэрационного фонаря, установка лесов и подмостей для отделочных работ, очистка металлоконструкций перед окраской.

Монтаж сантехнического, электротехнического, вентиляционного оборудования, технологических коммуникаций ведут параллельно с монтажом металлоконструкций, продолжительность этих работ на стоянке № 3 — 1 ч, на стоянке № 4 — 2 ч.

Стоянка № 5. Грунтовка поверхностей, первая покраска эмалью.

Стоянка № 6. Вторая и третья покраски эмалью, разборка подмостей.

Стоянка № 7. Укладка профнастила на открылках блока. Кран обслуживает стоянки 7 и 8.

Стоянка № 8. Укладка профнастила на фонаре.

Стоянка № 9. Устройство карнизных свесов и примыканий к фонарям.

Стоянка № 10 (резервная). Технический осмотр собранного блока, устранение недоделок, сдача блока под устройство кровли.

Стоянка № 11. Устройство паро- и теплоизоляции. Бригада состоит из четырех звеньев.

Стоянка № 12. Устройство основного гидроизоляционного ковра и сверху — защитного слоя. Бригада — 4 звена.

Стоянка № 13. Примыкание кровли к фонарю, устройство защитного слоя. Бригада — 3 звена.

Стоянка № 14. Остекление металлических оконных переплетов, монтаж сантехнических и вентиляционных трубопроводов.

Стоянка № 15. Монтаж воздуховодов, установка элементов вентиляционных систем, окраска трубопроводов.

Стоянка № 16. Завершение всех специальных работ, монтаж электрооборудования и установка всей арматуры. Устранение обнаруженных дефектов и недоделок по всем видам работ.

Так, для конвейера с 16 стоянками было заготовлено 20 тележек с двумя осями на колею 840 см, из них 16 тележек — на стоянках конвейера, одна — на подкатке под блок на стоянке № 1, одна —на путях возврата, две тележки — в резерве.

При сборке стальных конструкций на конвейере в среднем занято до 50 монтажников в каждую смену, задействован большой парк монтажных механизмов. При вынужденных остановках конвейера монтажники несут значительные потери рабочего времени, ритм работы конвейера сбивается. Эти недостатки устраняются при стендово-конвейерной сборке блоков.

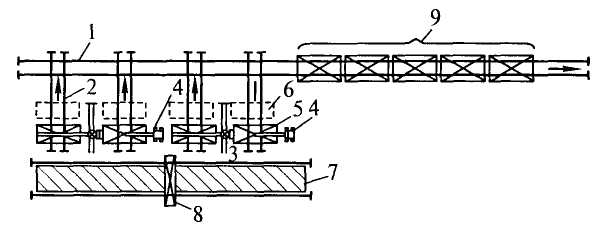

При этом методе укрупнение блоков покрытия на стендах не зависит от работы всех остальных смежников. Сборка блоков на стенде опережает ритм конвейера и создает возможность накопления собранных блоков в начале конвейерной линии, на которой в этом случае выполняются работы всех смежных организаций, которые доводят блоки до полной строительной готовности. Стенды работают отдельно от конвейера, и их число при необходимости может быть увеличено или уменьшено (рис. 4.3.5).

Рис. 4.3.5. Схема стендово-конвейерной сборки блоков покрытия:

1 — пути конвейерной линии; 2 — поперечные пути; 3 — основной монтажный кран; 4 — вспомогательный кран; 5 — стенды сборки блоков покрытия; 6 — накопитель блоков покрытия; 7 — склад конструкций; 8 — козловой кран; 9 — стоянки на конвейере для выполнения общестроительных работ

Конвейерная линия, в зависимости от местных условий, может быть расположена параллельно или перпендикулярно продольному фасаду. При отсутствии свободной территории, примыкающей к строящемуся зданию и пригодной для развертывания конвейера, он может быть размещен в одном из пролетов строящегося корпуса и будет обслуживаться технологическими мостовыми кранами, смонтированными в пролете до начала работ на конвейере. Готовыми блоками покрытия в первую очередь закрывают этот пролет, что создает благоприятные условия для выполнения кровельных, стекольных и окрасочных работ на блоках, собираемых на конвейере.