Метод измельчения используют при необходимости получения из кусковых отходов зерновых и мелкодисперсных фракций крупностью менее 5мм.

Процессы измельчения широко распространены в технологии рекуперации твердых отходов при переработке отвалов вскрышных и попутно извлекаемых пород открытых и шахтных разработок полезных ископаемых, вышедших из строя строительных конструкций и изделий, некоторых видов смешанного лома, изделий из цветных и черных металлов, топливных и металлургических шлаков, отходов углеобогащения, некоторых производственных шламов и отходных пластмасс, пиритных огарков, фосфогипса и ряда других ВМР.

Типы мельниц

Наиболее распространенными агрегатами грубого и тонкого измельчения, используемыми при переработке твердых отходов, являются стержневые, шаровые, ножевые мельницы, хотя в отдельных случаях и другие механизмы (дезинтеграторы дисковые и кольцевые мельницы, бегуны, пневмопушки и т.д.).

Измельчение некоторых типов отходных пластмасс и резиновых технических изделий проводят при низких температурах (криогенный помол).

Мелющими телами в стержневых и шаровых мельницах являются размещаемые в их корпусах стальные стержни и стальные или чугунные шары. В мельницах ножевого типа измельчение идет в узком (0,1-0,5 мм) зазоре между закрепленными внутри статора неподвижными ножами и ножами, фиксированными на вращающемся роторе.

Барабанные, стержневые и шаровые мельницы используют как для сухого, так и для мокрого помола. Тип и размеры этих мельниц характеризуют приемом эвакуации продукта (разгрузки через решетку или сито и полую цапфу либо центральная разгрузка через полую цапфу). Внутренним диаметром D барабана без футеровки и рабочей длиной L.

Различают короткие (L<D) и длинные (L>D) мельницы.

Стержневые мельницы обычно применяют для грубого измельчения отходов (содержание класса – 0,074 мм в продукте достигает 25-30%) в открытом или замкнутом цикле с классификатором. По сравнению с шаровыми мельницами они обеспечивают более равномерный по крупности продукт при равной крупности измельченного материала и меньшее количество шлама.

Шаровые мельницы также используют в открытом и замкнутом цикле с классификаторами, причем мельницы с решеткой применяют, в основном, для сравнительно крупного измельчения (50-60% класса 0,074 мм в продукте), а мельницы с центральной разгрузкой чаще применяют для тонкого и особо тонкого измельчения.

Шаровые мельницы. Мелющими телами шаровых мельниц (рис.30) являются стальные шары диаметром 25-150 мм, которыми барабан заполнен примерно наполовину.

Рис.30. Схема шаровой диафрагмовой мельницы:

1-корпус (барабан); 2,3-торцовые крышки; 4-подшипник;

5-зубчатый венец; 6-плиты; 7-загрузочная цапфа; 8-разгрузочная цапфа; 9-диафрагма; 10-лифтеры; 11-шары.

Шаровая мельница состоит из горизонтального цилиндрического корпуса (барабана) 1, закрытого торцевыми крышками 2 и 3 с пустотелыми цапфами, установленными в подшипниках 4. Мельница приводится во вращение через зубчатый венец 5 от шестерни приводного вала. Барабан и крышки мельницы футерованы стальными плитами 6, поверхность которых для уменьшения проскальзывания мелющих тел выполняется волнообразной или ступенчатой. Материал в мельницу подается через загрузочную цапфу 7. Измельченный материал удаляется через разгрузочную цапфу 8 на другом конце аппарата.

По способу разгрузки продукта различают мельницы с разгрузкой через решетку (рис.30), из которых продукт выходит через решетчатую диафрагму 9 у разгрузочного конца, и с центральной разгрузкой через полую цапфу (без решетки). В мельницах первого типа разгрузочная решетка 9 снабжена радиальными ребрами (лифтерами) 10, принудительно разгружающими измельченный продукт.

Производительность мельниц оценивают по количеству перерабатываемого в единицу времени материала Q (в т/ч):

Q = q1V/(βk - βисх)

и по содержанию вновь образованного в измельченном продукте данного класса Q1 (в т/ч):

Q1 = Q(βk - βисх)/100,

где q1 – удельная производительность по вновь образованному расчетному классу, т/(м3ч); βk, βисх выход данного класса соответственно в измельченном продукте и в исходном материале, %.

Достоинства шаровых мельниц:

1) универсальность применения;

2) постоянство степени измельчения в течение длительного периода работы;

3) надежность и безопасность;

4) простота обслуживания.

Недостатки шаровых мельниц:

1) громоздкость и большой вес;

2) возможность забивания отверстий решетки изношенными мелющими телами;

3) низкий КПД;

4) шум во время работы.

Стержневые и галечные мельницы. По конструкции стержневые мельницы близки к шаровым с центральной разгрузкой (без диафрагмы). Основное отличие заключается в форме дробящих тел, которыми служат стальные стержни диаметром 40-100 мм.

Измельчение материала в стержневых мельницах происходит раздавливанием, ударом истиранием при перекатывании стержней во вращающемся барабане.

Галечные мельницы представляют собой мельницы, заполненные кремниевой галькой и футерованные кремниевыми плитами. Их применение целесообразно при измельчении материалов, для которых недопустимо загрязнение металлом, возможное вследствие износа мелющих тел (например, для керамических материалов).

Мельницы самоизмельчения. Сухое самоизмельчение производится в гравитационной мельнице «Аэрофол» (рис.31), которая представляет собой короткий барабан большого диаметра (5,5-11 м). На внутренней поверхности вдоль образующей барабана укрепляют полки 2, которые при вращении барабана поднимают куски материала. Падая вниз, куски разбиваются и дробят ударом находящийся внизу материал. Торцовые крышки 3 барабана снабжены кольцами 4 треугольного сечения для направления кусков материала в середину барабана.

Для мокрого самоизмельчения используются барабанные мельницы аналогичного типа, работающие в замкнутом цикле с гидравлическими классификаторами. Разгрузка таких мельниц осуществляется через решетку.

Достоинства мельниц «Аэрофол»:

1) высокая производительность;

2) высокая степень измельчения без специальных мелющих тел.

Рис.31. Схема мельницы «Аэрофол» сухого самоизмельчения:

1 – барабан; 2 – полки; 3 – торцовая крышка; 4 – направляющее кольцо.

Кольцевые мельницы. В кольцевых мельницах рабочими органами являются ролики или шары, измельчающие материал раздавливанием и истиранием на поверхности неподвижного или вращающегося кольца (вкладыша).

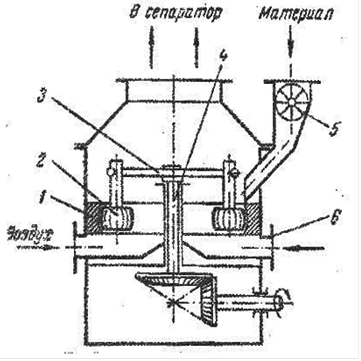

Ролико-маятниковые мельницы. В такой мельнице (рис.32) материал измельчается между неподвижным кольцом 1 и быстровращающимися роликами 2, шарнирно подвешенными к крестовине 3, закрепленной на вертикальном валу 4.

Рис.32. Схема кольцевой ролико-маятниковой мельницы:

1 – кольцо; 2 – ролик; 3 – крестовина; 4 – вал; 5 – питатель; 6 – газовый коллектор

При вращении вала ролики центробежной силой инерции прижимаются к рабочей поверхности неподвижного кольца и, вращаясь вокруг своей оси, измельчают материал, подаваемый в мельницу питателем.

Измельченный материал струей воздуха (или инертных газов), поступающей из коллектора 6, уносится в воздушный сепаратор. Грубая фракция из сепаратора возвращается в мельницу на доизмельчение, а тонкая (готовый продукт) улавливается в циклонах. Очищенный газ из циклонов посредством вентилятора возвращается в мельницу.

Процесс резки осуществляется в агрегатах с различными ножами. Полезно также учитывать, что в практике переработки отходов нередки случаи использования для измельчения не дробления и помола, а метода дезинтеграции агрегатов частиц.