Гранулирование порошков прессованием характеризуется промежуточной стадией упругопластичного сжатия (пластикации) и их частиц, происходящего под действием давления и нагрева (иногда при перемешивании) с образованием коагуляционной структуры, спосбоной к быстрому переходу в кристаллизационную.

Прессовое гранулирование проводят в валковых и таблеточных машиных различной конструкции, червячных и ленточных прессах, дисковых экструдерах и некоторых других механизмах с получением агломератов различной формы и размеров.

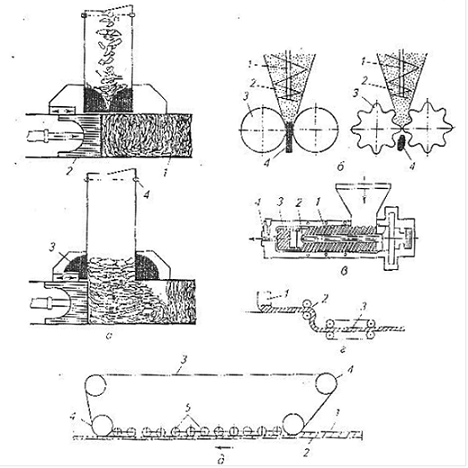

Схемы работы и устройство прессового оборудования показаны на рис. 11.2

Валковые (вальцовые) грануляторы снабжают прессующими элементами с рабочей поверхностью различного профиля, что позволяет получать спрессованный материал в виде отдельных кусков (обычно с поперечником до 30мм), прутков, плиток, полос. Эти механизмы часто совмещают с дробилками (обычно также валкового типа), обеспечивающими получение из спрессованных полупродуктов гранул заданных размеров.

Производительность валковых грануляторов различна, обычно в пределах 5-100 т/ч.

Рис.11.2 Схемы работы и устройства прессового оборудования:

а – пресс для компактирования отходов (1 – цилиндр, 2 – пуансон; 3 – поворотный затвор; 4 – датчик уровня материала в приемном бункере); б – вальцевые прессы (1 – дозирующий шнек; 2 – исходный порошок; 3 – вальцы; 4 – плитки брикеты); в – короткошнековый экструдер (1 – корпус с нарезающим устройством; 2 – диск с трехзаходной нарезкой и срезанным перпендикулярно оси концом; 3 – зона пластикации материала; 4 – профилирующая головка), г – каландровый пресс (1 – бункер исходных отходов; 2 – узел каландрования; 3 – прижимное устройство); д – ленточно-роликовый пресс (1 – древесно-волокнистый «ковер» прессуемого материала; 2 – сетка главного конвейера пресса; 3 – лента пресса; 4 – барабаны; 5 – прессующие валки или ролики)

Таблетирование

Разновидностью гранулирования является таблетирование, которое используется в технологии производства из промышленных отходов (или их компонентов) некоторых абсорбентов, катализаторов, витаминных, лечебных и ряда других препаратов и изделий.

Принцип действия большинства таблеточных машин основан на прессовании дозируемых в матричные каналы порошков пуансонами, рис.11.2а. Приготовляемые таблетки характеризуются разнообразной формой (цилиндры, сферы, полусферы, диски, кольца и т.п.) с поперечником 6-12мм. Производительность наиболее распространенных таблеточных машин составляет от 3 до 96тыс. таблеток в час.

Таблетирование возможно также в вальцевых прессах, рис.11.2б.

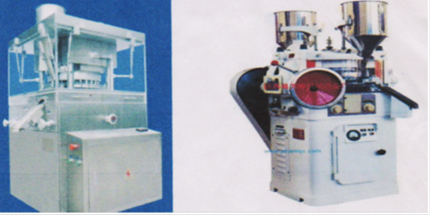

Применяются также роторные таблеточные прессы, рис.53

Рис.53. Роторные таблеточные прессы

Брикетрование

Бриктерирование – это метод уменьшения объема материала под давлением. В решении проблемы удаления отходов – это сравнительно новый способ подготовительный метод, который используют с целью придания отходов компактности, обеспечивающей снижение расходов ПО транспортированию и содержанию в местах хранения депонирования, а часто и саму возможность переработки и самостоятельных (изготовление товарных продуктов) операций. Этот метод называют еще методом компактирования (прессования).

Прессование применяется для самых разных типов отходов, таких как: бумага, картон, пластик, металлы, некоторые биоразлагаемые отходы, отходы, используемые в качестве альтернативного топлива и т.п.

Брикетирование проводят как без добавления связующих материалов, так и с добавление последних при различных давлениях.

Так, бриктерование дисперсных материалов проводят без связующего при давлениях прессования, превышающих 80Мпа и с добавками связующих при давлениях, обычно ограниченных 15-25Мпа. Брикетирование может проводиться с нагревом. Предварительное размягчение (пластикация) многих отходов пластических масс и придание им определенной формы путем продавливания через профилирующую головку достигается в шнековы (рис.11.2в) в дисковых поршневых экструдерах, снабженных устройствами для нагревания материала.

На процесс брикетирования дисперсных материалов существенное влияение оказывают состав, влажность и крупность материала, температура, удельное давление и продолжительность прессования. Необходимое удельное давление прессования обычно находится в обратной зависимости от влажности материала. Перед брикетированием материал обычно подвергают грохочению (классификации), дроблению (при необходимости), сушке, охлаждению и другим подготовительным операциям. Тем самым обеспечивается гомогенность их состава, повышается теплота сгорания опилок, стружек и др. Плотные брикеты из ТБО можно использовать как твердое топливо. Прессование металлической стружки приводит к снижению потерь металла на угар. Брикетирование осуществляют с помощью гидравлических прессов различных конструкций: низкого (75МПа) и высокого давления. Они могут быть установлены даже на машинах для сбора мусора нового типа. При брикетировании дисперсных материалов наибольшее распространение получили штемпельные (давление прессования 100-200МПа), вальцовые и кольцевые (~200МПа) прессы различных конструкций.

Схемы устройства прессового оборудования приведены ранее на рис.11.2.

В практике брикетирования твердых отходов используют различные прессовые механизмы (рис.54). При брикетировании дисперсных материалов наибольшее распространение получили штемпельные (давление прессования 100—120 МПа), вальцовые и кольцевые (около 200 МПа) прессы различных конструкций.

Рис.54. Пресс для брикетирования древесных отходов и продукция брикетирования

Производительность штемпельного пресса (т/ч) определяют по формуле:

Q = 60 Fbδmn ∙ 10-6,

где F – площадь прессующей поверхности, см2; b – толщина брикета, см; δ – плотность брикета, г/см3; m – число штемпелей; n – число ходов штемпела в минуту.

Производительность вальцевого пресса (в т/ч) равна:

Q = 6 ∙ 10-5 gmn,

где g – масса брикета, г; m – число ячеек на бандаже; n – число оборотов вальцов в минуту.

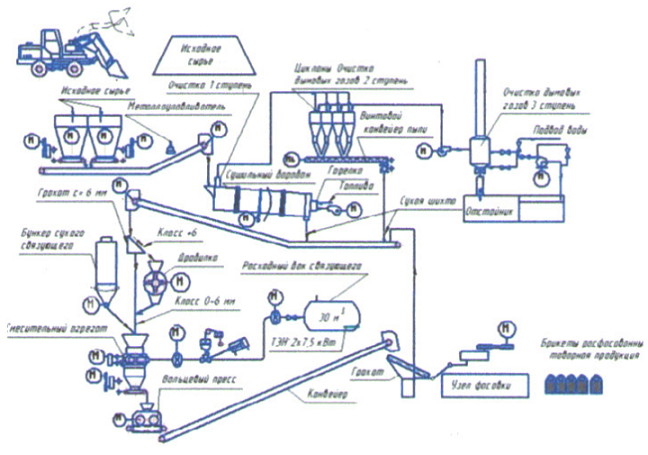

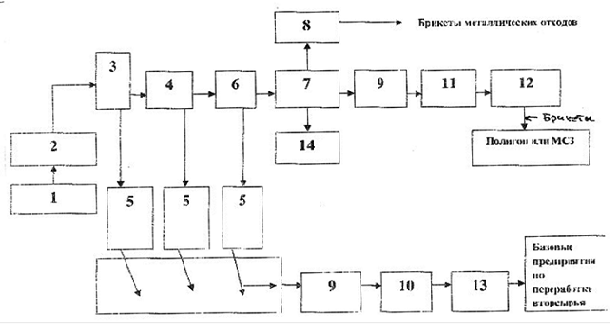

Технологическая схема брикетирования отходов представлена на рис.55.

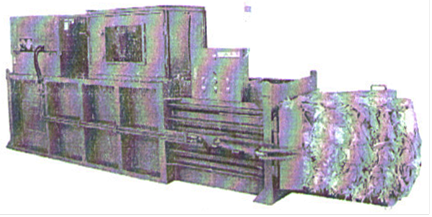

Автоматизированная линия брикетирования предназначена для брикетирования отобранного вторичного сырья (картон, бумага, пластик, пленка, ПЭТФ, алюминиевые банки, текстиль) и твердых бытовых отходов без стекла и черного металла, а также неделовой части отсортированных отходов (рис.56). Уплотняет исходное сырье в 5 - 6 раз, резко сокращая транспортные расходы.

Линия брикетирования состоит из пластинчатого конвейера и пресса. Загрузочный пластинчатый конвейер имеет горизонтальную часть, расположенную ниже уровня пола, откуда отходы подаются по наклонной секции конвейера в бункер пресса. В зоне выхода готовых кип из пресса расположен склиз с которого кипы транспортируются на склад. Линия имеет два основных режима управления: автоматический, при котором работа всех узлов регламентируется централизованными командами, и наладочный, при котором работа узлов включается соответствующими кнопками наладочных пультов. Производительность линии – 20т/час, усилие прессования –

Рис.55. Технологическая схема брикетирования отходов

Рис.56. Автоматизированная линия брикетирования отходов

Рис.57. Вид брикета

Этот метод используют при переработке пылей, окалины, шламов и других дисперсных железосодержащих отходов. Для проведения агломерации на основе таких ВМР приготавливают шихту, включающую

- твёрдое топливо (коксовая мелочь 6-7% по массе),

- перерабатываемые компоненты.

Шихта усредняется и увлажняется (5-8%) затем размещается в виде слоя определённой высоты (дабы обеспечить газопроницаемость) на решетках движущихся обжиговых тележек агломерационной машины. При этом на каждой тележке заранее укладывают слой так называемого возвратного агломерата крупностью 12-18 мм. Назначение слоя возвратного агломерата – предотвратить спекание шихты с материалом тележек и решеток.

Рис.57. Агломерационная машина

Рис.57. Агломерационная машина

Воспламенение и нагрев шихты обеспечивают просасыванием через её слой продуктов сжигания газообразного или жидкого топлива и воздуха. Процесс спекания минеральных компонентов шихты идёт при горении её твёрдого топлива (1100-1600˚ С). Агломерационные газы удаляются под разряжением 7-10 кПа. (рис.58)

Спеченный агломерат дробят до крупности 100-150 мм в валковых зубчатых дробилках, продукт дробления подвергают грохочению и последующему охлаждению. Просев грохочения, т.е. мелкую фракцию (8 мм), выход которой составляет 30-35 %, возвращают на агломерацию. Это возвратный агломерат.

В практике высокотемпературной агломерации применяют агломерационные машины как с нижним зажиганием (более экологически чистое), так и с верхним (их агломерационные газы более загрязненные (CO, NO3)).

Рис.58. Первая ленточная агломерационная машина конструкции А.Дуайта и спеченный агломерат

Рис.58. Первая ленточная агломерационная машина конструкции А.Дуайта и спеченный агломерат

В практике высокотемпературной агломерации распространены конвейерные машины с верхним зажиганием шихты производительностью 400-500 т/ч. Их недостатком является получение больших объемов, разбавленных по загрязняющим компонентам (СО, SO2, NОх) агломерационных газов. Агломашины с нижним зажиганием позволяют в значительной степени избежать этого недостатка.

Резюме

Изложенное позволяет заключить, что сортировка и обработка сортированных фракций ТБО на этапе их подготовки к переработке в новую продукцию как самостоятельные стадии не решают полностью задачу утилизации отходов и санитарной очистки населенного пункта, города. Совместно оба они лишь предвещают возможность полной переработки ценный утильных фракций в товары народного потребления (текуперация) или непосредственного использования в отдельных случаях от реализации которых можно получить дохо.

Положительное значение подготовки отходов к переработке заключается также дополнительно в том, что она позволяет:

1. Извлекать из отходов не только утильные фракции (примерно от 30 до 40%), но и опасные фракции (для снижения отрицательного влияния объектов санитарной очистки на ОПС);

2. Сократить потоки (объемы) отходов, поступающих на захоронение полигонов и мусоросжигания (в 8-10 раз), а следовательно уменьшить транспортные расходы и продлить сроки эксплуатации полигонов, т.к. складирование «хвостов» (остатков) ТБО в виде «пакетов» на полигонах, во-первых примерно в три раза снижается нагрузку на них, а во-вторых, коренным образом меняет экологически вид полигонов: прежде всего резко снижается количество фильтратов, а кроме того уменьшается выплод мух, размножение микроорганизмов, количество неприятных запахов, мелких грызунов, птиц, а также способность ТБО к самовозгоранию.

3. В конечном итоге, существенно (в 3-5 раз) сократить капитальные затраты на сооружение объектов обращения и конечного размещения ТБО, а также уменьшить или оставить на том же уровне эксплуатационные затраты. Выявленные экономические преимущество создают положительные условия для привлечения инвестиций в сферу обращения с ТБО и уменьшения тем самым бюджетных затрат в этой сфере.

Как показывают результаты маркетинга, на практике востребованы следующие типичные фракции ТБО: металл (черный, цветной), бумага, картон, текстиль, полиэтиленовая пленка, стекло, пластик. Наиболее распространенные методы их извлечения, используемые в технологических схемах сортировки и обработки ТБО, приведены в таблице 1.

В настоящее время не существует некоей единой (комплексной) схемы сортировки и обработки отходов ТБО. Применяются принципиально различные апробированные технологические схемы комплексной сортировки ТБО. При этом в каждой конкретной схеме используется «свой» набор технологического оборудования, позволяющего в больше или меньше степени отбирать ценные утильные фракции. Определяющими факторами выбора оборудования являются:

- состояние доставляемых на МСС (МСК) отходов: степен предварительной сортировки, зависящей от наличия или отсутствия раздельного сбора: морфологический состав (прежде всего наличие или отсутствие пищевых отходов);

- закупочная стоимость выделенных компонентов с учетом их качества.

В результате сортировки выделяют две группы ТБО:

- полезные;

- бесполезные («хвосты»).

Обе группы отходов после сортировки могут дополнительно (по необходимости) измельчаться, или наоборот уплотняться, гранулироваться, прессоваться (брикетироваться) и др.

Таблица 1 – Способы извлечения ценных утильных фракций из ТБО

| Фракции ТБО, утильная фракция ТБО | Способ извлечения фракции |

| Цветной металл | Извлечение с помощью переменного «бегущего» магнитного поля; дробление и пневмовибрационная сепарация |

| Бумага | Пневматическое разделение фракций по скорости витания в потоке воздуха; гидропульпация и осаждение тонковолокнистых фракций |

| Текстиль | «Сухое» извлечение в илиндрических грохотах с крючками (вильчатые установки); сепарация за счет сохранения прочность (в отличии от бумаги) при смачивании и перетирании |

| Синтетическая (полиэтиленовая) пленка | Пневматическое разделение по скорости питания в потоке воздуха: сепарация за счет сохранения прочности при смачивании и перетирании; электростатическая сепарация |

| Стекло | «Мокрая» сепарация в циклонах пневматическое отделение в восходящем потоке воздуха по скорости витания; сепарация в метателях с отражательной плитой по упругости и баллистическим свойствам |

| Пластмасса и картон | Оптическое отделение бутылок и картонных упаковок |

Совокупное значение подготовки отходов к переработке (методом раздельного сбора, профессиональной подготовки, обработки) и самой переработки можно охарактеризовать следующим образом:

1. Стоимость осуществления этих двух стадий довольно высока. Однако она окупается тем, что доход от сбыта произведенной из вторсырья продукции является высоким;

2. Даже когда данного экономически положительного результата достичь не удается, всегда есть результат для окружающей среды: воздух чище, улучшается качество воды и общий уровень загрязнения снижается;

3. Третьим преимуществом является то, что граждане благодаря разделению мусора, становятся более ответственными перед своим городом, своей страной, своей планетой;

4. Создание производств по выборочному сбору мусора и предприятий по его переработке создает новую неограниченную потребность в рабочей силе – это оружие против безработицы.

Достижение этих преимущество требует опережающего развития мощность как по подготовке к переработке, так и по переработке вторичных ресурсов для производства продукции из них. В противном случае, отходы снова окажутся на полигоне по из захоронению (депонированию).

В процессе сортировки и обработки полезные компоненты ТБО условно разделяют на 3 категории (группы):

- тяжелая (черные, цветные металлы, стекло);

- легкая некомпостируемая (макулатура, текстиль, пластмасс, резина и др.);

- компостируемая легкая (пищевые отходы, сельскохозяйственные отходы, отходы очистных сооружений городов и др.).

Первую группу обычно отправляют сразу на переработку (металлы в брикетированном виде), вторую на предварительную обработку, третью для получения компоста и биотоплива (хотя компостирование, вероятно ещё длительно время не начнет широко применяться из-за наличия в компосте тяжелых металлов, их миграции на почву).

Бесполезные остатки («хвосты») ТБО отправляют в брикетированном виде на полигоны или МСЗ для ликвидации.

Как отмечено выше, брикетирование ТБО – сравнительно новый метод в решении проблемы обращения с ними, который играет важную роль в решении проблем полигонов. Брикеты представляют собой одну из простейших и наиболее экономичных форму упаковки. Плотность отходов в брикете увеличивается в 4-5 раз, из них удаляется избыточная влага, которая является дополнительным источником активных процессов ферментации и образования токсичного фильтрата, загрязняющего подземные воды и опасного «свалочного» газа.

Уплотнение, присущее этому процессу, способствует уменьшению (63-64 раза) занимаемого объема, и как следствие, приводит к экономии при хранении и транспортировке. При этом оказывается возможным использовать для вывоза мусора большегрузные контейнеровозы и «длинномеры», которые транспортируют за одну «ходку» столько же «пакетированных» ТБО, сколько 5-6 обычных мусоровозов.

Брикеты представляют собой прекрасный строительный материал для создания высокозагружаемых полигонов. Они укладываются рядами и засыпаются изолирующим слоем земли, по которым может передвигаться автотранспорт.

Полигон приобретает вид индустриального предприятия, чистого и ухоженного, поэтому соседство таких объектов уже не вызывает отрицательного отношения к нему жителей.

Основные затруднения возникают в процессе брикетирования коммунальных отходов из-за того, что эти отходы не гомогенны и их состав нельзя предугадать.

Дополнительные осложнения в работу механизмов по прессованию ТБО вносят: высокая абразивность составляющих компонентов (песок, камень, стекло), а также высокая агрессивность среды, благодаря наличию органики, кислот, растворителей, лаков и т.п.

На рис.3.7 представлена в качестве примера структурная схема мусоросортировочного комплекса фирмы PRESONA (Швеция).

Рис.3.7 – мусоросортировочный комплекс (МСК) фирмы PRESONA (Швеция)

| 1 – приемный бункер; |

| 2 – загрузочный конвейер; |

| 3 – линия предварительной сортировки |

| 4 – грохот; |

| 5 – бункерные конвейеры; |

| 6 – сортировочные линии; 7 – магнитный сепаратор черных металлов; |

| 8 – пресс для металлических отходов; 9 – загрузочные конвейеры; |

| 10 – пакетированный пресс для вторсырья; |

| 11 – пакетировочный пресс для ТБО; |

| 12 – брикеты «хвостов» ТБО; |

| 13 – брикеты различных фракций вторсырья |

| 14 - электродинамический сепаратор цветных металлов; |

Контрольные вопросы

1. Какие существуют методы подготовки отходов к переработке?

2. Какие методы агрегирования отходов известны?

3. Какие виды обогащения известны?

4. Какие известны принципиальные способы дробления?

5. Какие дробилки используют для дробления первичного сырья?

6. Какой процесс называют грохочением?

7. Какие виды грохочения известны?

8. Какие мельницы используют для измельчения отходов?

9. Что понимают под магнитной сепарацией?

10. Какие виды гравитационного обогащения известны?

11. Какие виды сепараторов используют для гравитационного обогащения?

12. Какие формулы используют для расчета производительности штемпельного и вальцового прессования?