Производственный процесс на предприятии представляет собой совокупность взаимосвязанных процессов труда и естественных процессов, в результате которых исходные материалы и полуфабрикаты превращаются в готовое изделие.

Длительность производственного процесса, т.е. календарный период времени между началом и окончанием процесса изготовления заготовки, детали и изделия в целом, называется производственным циклом.

В общем, виде длительность производственного цикла (Тц) выражается формулой:

,

,

где: Т ц - время выполнения технологических операций;

Т n-1 - время выполнения подготовительно-заключительных операций;

Т ест - время выполнения естественных процессов;

Т конт - время выполнения контрольных операций;

Т тран -время транспортировки объектов производства;

Т мо - время межоперационного пролеживания объектов производства;

Т пер - время перерывов, обусловленных режимом труда.

Длительность технологических и подготовительно-заключительных операций в совокупности образует операционный цикл, который представляет собой продолжительность законченной части технологического процесса, выполняемой на одном рабочем месте. Операционный цикл (Т оп) определяется по формуле:

где: п - размер партии деталей, шт.;

tш.к.. - норма времени на операцию, мин.;

Q - число рабочих мест на операцию.

Длительность цикла многооперационного процесса зависит от способа передачи (вида движения) объектов производства с одного рабочего места на другое. Таких способов существует три: последовательный, параллельный и параллельно-последовательный.

При последовательном виде движения вся обрабатываемая партия деталей передается на последующую операцию лишь после полного окончания ее обработки на предыдущей операции. Длительность цикла технологических операций (Т посл) в этом случае рассчитывается по формуле:

где: t i - трудоемкость выполнения i-ой операции;

Q i -количество рабочих мест на i -ой операции;

m - число операций.

Длительность производственного цикла ( ) включает дополнительно среднее межоперационное время (t мо), связанное с перерывами, естественными процессами и транспортными операциями, и определяется по формуле:

) включает дополнительно среднее межоперационное время (t мо), связанное с перерывами, естественными процессами и транспортными операциями, и определяется по формуле:

При параллельном виде движения небольшие передаточные (транспортные) партии объектов производства (р) или отдельные детали передаются на последующую операцию после обработки их на предыдущей операции независимо от всей партии (п).

Длительность производственного цикла ( ) в этом случае рассчитывается по формуле:

) в этом случае рассчитывается по формуле:

,

,

где: t max - трудоемкость наиболее продолжительной операции;

Q max - количество рабочих мест на наиболее продолжительной операции.

При параллельно-последовательном виде движения последующая операция начинается раньше, чем вся партия объектов производства закончит обработку на предыдущей операции, и изготовление партии деталей осуществляется без перерывов на каждом рабочем месте. Передача объектов производства с операции на операцию осуществляется передаточными партиями (р) или поштучно. Длительность производственного цикла ( ) при этом виде движения меньше, чем при последовательном на величину смещения смежных операционных циклов и рассчитывается по формуле:

) при этом виде движения меньше, чем при последовательном на величину смещения смежных операционных циклов и рассчитывается по формуле:

,

,

где: t min - трудоемкость минимальной из двух смежных операций.

ПРИМЕР. Определить аналитически и графически длительность производственного цикла при последовательном, параллельном и параллельно-последовательном виде движения партии деталей. ИСХОДНЫЕ ДАННЫЕ: п = 3 шт.; р = 1 шт.;

t1 =2 мин.; t2 = 1 мин.; t3 = 3 мин.; t4 = 2мнн.;

Q1 = Q2 = Q3 = Q4; t мо. = 2 мин..

РЕШЕНИЕ:

1) Определяем аналитически и графически Длительность цикла при последовательном виде движения

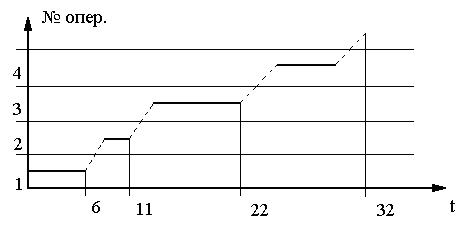

Рис. 4. График обработки партии деталей при последовательном виде движения (для примера).

На графике слева направо в масштабе времени откладывается продолжительность обработки всей партии деталей сначала на первой операции (6 минут), затем - на второй (3 минуты), на третье (9 минут) и на четвертой (6 минут) со смещением на межоперационное время минуты).

2) Определяем аналитически и графически Длительность цикла при параллельном виде движения:

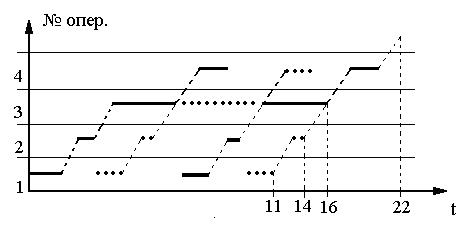

Рис. 5. График обработки партии деталей при параллельном виде движения.

График параллельного движения объектов производства по рабочим местам (операциям) строится следующим образом:

а) на всех операциях, начиная с первой, откладывается время обработки первой передаточной партии (в нашем примере передаточных партий три и каждая из них состоит из одной детали);

б) на самой продолжительной операции строится обработка всех оставшихся (второй и третьей) передаточных партий (в нашем примере самой продолжительной является третья операция);

в) строится обработка всех оставшихся передаточных партий на остальных операциях (в нашем примере - это обработка второй и третьей передаточных партий на первой, второй и четвертой операциях).

При параллельном виде движения объектов производства по рабочим местам полностью загружается наиболее трудоемкая операция (с самым длительным операционным циклом), а менее трудоемкие операции имеют перерывы (простои оборудования), но параллельный вид движения обеспечивает наиболее короткий производственный цикл.

3) Определяем аналитически и графически длительность цикла при последовательно-параллельном виде движения

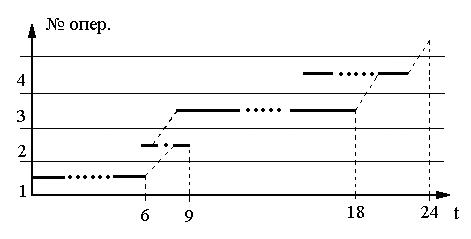

Рис.6. График обработки партии деталей при параллельно-последовательном виде движения (для примера).

График параллельно-последовательного движения объектов производства строится следующим образом:

а) на первой операции откладывается время обработки всех передаточных партий (в нашем примере на первой операции обрабатываются три передаточные партии по 2 минуты каждая);

б) на последующей операции построение осуществляется на основе сравнения трудоемкостей смежных операций: если последующая операция короче предыдущей (в нашем примере вторая операция короче первой и четвертая операция короче третьей), то на последующей операции (втором и четвертой) построение ведется для последней (в нашем примере третьей) передаточной партии, а затем строится обработка для всех предыдущих передаточных партий (в нашем примере для первой и второй); если последующая операция длиннее предыдущей (в нашем примере это третья операция длиннее второй), то построение на последующей (третьей) операции ведется для всех передаточных партий, начиная с первой.

Производственный цикл является суммой технологического цикла, времени перерывов в производстве в связи с регламентом работы и пролеживанием изделий между операциями.

Основная часть производственного цикла — технологический цикл  состоящий из операционных циклов

состоящий из операционных циклов  . Операционный цикл —это продолжительность законченной части технологического процесса, выполняемой на одном рабочем месте:

. Операционный цикл —это продолжительность законченной части технологического процесса, выполняемой на одном рабочем месте:

где п — размер партий деталей, шт.;  — штучно-калькуляционная норма времени на операцию, мин/шт.;

— штучно-калькуляционная норма времени на операцию, мин/шт.;  — число рабочих мест на операции.

— число рабочих мест на операции.

Технологический цикл многооперационного процесса не является арифметической суммой операционных циклов. Его длительность зависит от способа передачи деталей с операции на операцию (вида движения): последовательного, параллельно-последовательного, параллельного.

При последовательном виде движения вся партия деталей передается на последующую операцию лишь после окончания обработки всех деталей на предыдущей операции. Длительность цикла технологического процесса  определяется суммой операционных циклов:

определяется суммой операционных циклов:

Для определения производственного цикла в календарных днях следует принимать во внимание длительность рабочей смены  число смен в сутки

число смен в сутки  и соотношение между рабочими и календарными днями в году

и соотношение между рабочими и календарными днями в году  .

.

Таким образом, производственный цикл, выраженный в календарных днях, определяется формулой:

.

.

|

График производственного цикла при последовательном виде движения показан на рис.2.1.1.

При параллельно-последовательном виде движения детали с операции на операцию передаются транспортными партиями  или поштучно

или поштучно  =1. При этом происходит частичное совмещение времени выполнения смежных операций, а вся партия деталей n обрабатывается на каждой операции без перерывов. Длительность технологического цикла

=1. При этом происходит частичное совмещение времени выполнения смежных операций, а вся партия деталей n обрабатывается на каждой операции без перерывов. Длительность технологического цикла  будет меньше, чем при последовательном виде движения, на суммарную величину совмещения операционных циклов:

будет меньше, чем при последовательном виде движения, на суммарную величину совмещения операционных циклов:

а длительность производственного цикла:

где и — количество операций технологического процесса

Рис. 2.1.1. График производственного цикла при последовательном виде движения

.

Длительность производственного цикла  включает, кроме того, естественные процессы

включает, кроме того, естественные процессы  , межоперационные перерывы

, межоперационные перерывы  и перерывы, связанные с режимом работы

и перерывы, связанные с режимом работы  :

:

|

.

.

Рис. 1.График производственного никла при параллельно-последовательном виде движения

Этот вид движения, сокращая время пролеживания, уменьшает продолжительность всего процесса. Степень параллельности работ в производственном цикле характеризуется коэффициентом параллельности:

При построении графиков следует учитывать соотношение операционных циклов на предыдущей и последующей операциях. Если операционный цикл на предыдущей операции меньше, чем на последующей, т.е.  , обработка транспортной партии на последующей операции возможна сразу после окончания обработки ее на предыдущей, так как будет создан необходимый задел, обеспечивающий непрерывную работу на последующей операции. В этом случае для двух смежных операций (например, для 1-й и 2-й на рис. 2.1.2) длительность цикла:

, обработка транспортной партии на последующей операции возможна сразу после окончания обработки ее на предыдущей, так как будет создан необходимый задел, обеспечивающий непрерывную работу на последующей операции. В этом случае для двух смежных операций (например, для 1-й и 2-й на рис. 2.1.2) длительность цикла:

при этом

Если операционный цикл на предыдущей операции больше, чем на последующей, т. е.  , то после обработки транспортной партии на предыдущей операции ее нельзя сразу передать на последующую, поскольку не будет создан задел для обеспечения непрерывной работы. Начало обработки на последующей операции определяют из условия, что последняя транспортная партия, законченная обработкой на предыдущей операции, немедленно передается на последующую. Тогда для двух смежных операций, например, для 2-й и 3-й на рис. 2.1.2, длительность цикла:

, то после обработки транспортной партии на предыдущей операции ее нельзя сразу передать на последующую, поскольку не будет создан задел для обеспечения непрерывной работы. Начало обработки на последующей операции определяют из условия, что последняя транспортная партия, законченная обработкой на предыдущей операции, немедленно передается на последующую. Тогда для двух смежных операций, например, для 2-й и 3-й на рис. 2.1.2, длительность цикла:

,

,

где

Сравнивая значение  при определении величины совмещения для двух случаев, видим, что оно соответствует операции с более коротким операционным циклом, следовательно,

при определении величины совмещения для двух случаев, видим, что оно соответствует операции с более коротким операционным циклом, следовательно,  . Подставляя значение

. Подставляя значение  а первоначальныеформулы технологического и производственного циклов, получим:

а первоначальныеформулы технологического и производственного циклов, получим:

;

;

Производственный цикл в календарных днях при параллельно-последовательном виде движения:

.

.

При параллельно-последовательном виде движения может использоваться переменный размер передаточной партии. Например, в начале технологического процесса передача изделий с операции на операцию производится всей партией запуска, в середине — частью партии, а на финишных операциях — поштучно. Подобная организация вызывается разными производственными причинами, например, изменением срока выполнения заказа, нерегулярностью поставки материалов и пр. Для такого случая по аналогии с вышеприведенной формулой можно рассчитать технологический цикл следующим образом:

При параллельном виде движения транспортные партии передаются на следующую операцию сразу после окончания ее обработки на предыдущей. В этом случае обеспечивается наиболее короткий цикл.

Рис. 2. График производственного цикла при параллельном виде движения

При построении графика сначала отмечаем последовательную обработку первой транспортной партии без задержки по всем операциям. После этого на графике следует отразить непрерывную обработку всех остальных передаточных партий на операции с максимальным операционным циклом (рис. 2.1.3 — 2-я операция). Затем можно определить момент начала и окончания обработки каждой партии на остальных операциях. Из графика видно, что

Производственный цикл в календарных днях при параллельном виде движения:

Пример 1. Определить длительность технологического и производственного циклов обработки партии деталей из 15 шт. при последовательном, параллельно-последовательном и параллельном видах движения. Величина транспортной партии равна 5деталям; нормы времени по операциям соответственно — 2,0, 3,0 и 4,5 мин/шт. На первой и второй операциях установлено по одному станку, на третьей — два станка. Среднее межоперационное время перерывов — 2 мин. Работа производится в две смены. Длительность смены — 8 ч, длительность естественных процессов — 30 мин.

Построить графики производственных процессов.

Решение

Для последовательного вида движения технологический цикл определяется по формуле:

, тогда

, тогда

Производственный цикл в календарных днях:

Для параллельно-последовательного вида движения технологический цикл определяется по формуле:

Производственный цикл в календарных днях при параллельно-последовательном виде движения:

Для параллельного вида движения:

Задачи

1.1. Определить технологический (в минутах) и производственный (в календарных днях) циклы обработки деталей. Партия из 30 шт. обрабатывается последовательно. Межоперационное время равно 10 мин.

Процесс ведется в две смены по 8 ч, коэффициент перевода рабочих дней в календарные — 0,7.

Как изменится технологический и производственный циклы, если первая операцияулучшения качества будет разделена на две по однойминуте каждая (на этих операциях будет установлено по одному стайку)?

Таблица 1. Технологический процесс обработки деталей

| Номер операции | ||||

| Норма штучного времени, мин | 2,0 | 5,0 | 12,0 | 8,0 |

| Количество единиц оборудования |

2.1.2. Четыре детали (А, Б, В, Г) обрабатываются по одинаковому технологическому процессу, включающему токарную, фрезерную и шлифовальную операции. На всех операциях установлено по одному станку.

Определить, при какой последовательности запуска деталей в производство технологический цикл будет максимальным и минимальным. Построить график выполненияработ, используя данные табл. 2.1.8.

2.1.2. На производственном участке обрабатывается партия шестерен распределительного вала. Партия из 40 шт.изготавливается последовательно. Среднее межоперационное время 15 мин. Технологический процесс обработки показан в табл.

2.1.9. Определить технологический и производственный циклы (в часах).

Установить, как изменится цикл, если перейти на параллельно-последовательный и параллельный вид движения с передачей деталей с операции на операцию по 10 шт.

Таблица 2.1.8. Исходные данные

| Деталь | Условное обозначение операционного цикла | Норма штучного времени на операцию, мин | ||

| токарную | фрезерную | шлифовальную | ||

| А Б В Г |

|

Таблица 2.1.9. Технологический процесс обработки шестерен

| № операции | Наименование операции | Число станков | Норма штучного времени, мин |

| Револьверная | 6,0 | ||

| Токарная | 3.0 | ||

| Токарная | 10.0 | ||

| Зубофрезерная | 15,0 | ||

| Токарная | 5.0 | ||

| Протяжная | 2.0 | ||

| Сверление | 3,0 |

2.1.4. При проектировании технологического процесса известны нормы штучного времени на всех операциях, кроме 5-й:  -8,

-8,  -4,

-4,  -12,

-12,  =5,

=5,  =10,

=10,  =12 мин.

=12 мин.

Определить неравное нулю значение длительности 5-й операции, обеспечивающей наименьшую величину цикла при использовании параллельно-последовательного вида движения и поштучной передачи деталей.

2.1.5. Технологический процесс изготовления партии деталей n=30 шт. состоит из пяти операций, нормы штучного времени которых  приняты равными друг другу (

приняты равными друг другу ( =3мин). Рассчитать технологический цикл при неизменном размере

=3мин). Рассчитать технологический цикл при неизменном размере

транспортной партии (  = 10 шт.), построить график параллельно-последовательного вида движения, построить график технологического цикла.

= 10 шт.), построить график параллельно-последовательного вида движения, построить график технологического цикла.

2.1.6. Технологический процесс обработки партии деталей п =5 шт. состоит из пяти операций, нормы штучного времени которых соответственно равны 26, 8, 22, 3 и 20 мин. На 1-й, 3-й и 5-й операциях установлены по два станка-дублера.

Определить технологический цикл при параллельном движении и поштучной передаче деталей с операции на операцию. Построить график технологического цикла, отразив на нем работу станков-дублеров.

2.1.7. При параллельном виде движения обрабатывается партия деталей в количестве 100 шт., величина передаточной партии — 20 шт. Технологический процесс включает четыре операции, нормы времени на которых соответственно равны 2, 3, 5 и 8 мин/шт. На 4-й операции установлено два станка, на всех остальных — по одному. Требуется сократить технологический цикл на 1,5 ч, не изменяя при этом технологического процесса и не увеличивая количества станков.

2.1.8. При параллельно-последовательном виде движения деталей сокращение трудоемкости одной из операций в два раза привело к удлинению технологического цикла. Определить номер этой операции и размер увеличения технологического цикла при изготовлении 10 деталей и поштучной передаче их, если на каждой операции используется по одному станку. Трудоемкости операций соответственно равны 1, 3, 6, 4, 2 и 1 мин. шт.

2.1.9. Партия деталей из 100 шт. имеет следующий технологический маршрут, показанный в табл. 2.1.10.

Как организовать производственный процесс во времени при условии, что производственный цикл не должен превышать 5 дн.? Режим работы предприятия односменный, продолжительность рабочей смены — 8 ч. Из цеха в цех изделия передаются всей партией. Время контрольных и транспортных операций 120 мин. Дать аналитическое решение и построить график движения изделий между операциями.

Таблица 2.1.10. Технологический маршрут партии деталей

| № операций | |||||||

мин/шт. мин/шт.

| |||||||

| Цех 1 | Цех 2 |

2.1.10. Определить производственный цикл и срок запуска в производство партии деталей при последовательном, параллельно-последовательном и параллельном сочетании операций при условиях, показанных в табл. 2.1.11 и 2.1.12.

Таблица 2.1.11. Величина партии деталей по вариантам

| Вариант | ||||||||||

| Величина партии, шт. |

Срок сдачи деталей на склад 1 июля. Участок работает в две смены по 8 ч в каждой. Межоперационное пролеживание при последовательном сочетании операций —3 ч, при параллельно-последовательном — 0,5 ч. Величина транспортной партии — 20 шт.

Таблица 2.1.12. Нормы штучного времени по операциям

| № операций | ||||||||

| Нормы времени, мин | ||||||||

| Количество единиц оборудования |

БИБЛИОГРАФИЧЕСКИЙ СПИСОК:

1. Бухалков М. И. Организация производства на предприятиях машиностроения: Учебник. – М.: ИНФРА-М, 2010. – 511 с.

2. Кожекин Г. Я. Организация производства. Учебное пособие. – Мн.: Экоперспектива, 2006. – 334 с.

3. Курсовое и дипломное проектирование физико-технологических процессов по дисциплине «Организация и управление производством»: Метод. указ. / Самар. гос. техн. ун-т; Сост. Ю.Ю. Коробкова. Самара, 2006. – 33 с.

4. Маслов А. Ф. Экономика, организация и планирование литейного производства. Учебник для машиностроительных техникумов по специальности «литейное производство черных металлов». – М.: Машиностроение, 1985. – 288 с.

5. Новицкий Н. И. Организация производства на предприятиях: Учеб.- метод. пособие. – М.: Финансы и статистика, 2008. – 392 с.

6. Организация производства на предприятии (фирме): учеб. пособие / под ред. О.И. Волкова. – М.: Инфра-М, 2004. – 448 с.

7. Организация производства и управление предприятием: Учебник / Туровец О.Г., Бухалков М.И., Родионов В.Б. и др.; Под ред. О.Г. Туровца. – М.: ИНФРА-М, 2009. – 528 с.

8. Практикум по организации и планированию машиностроительного производства: Учебное пособие для машиностроительных спец. вузов / Л.А. Некрасов, М.И. Ипатов; под ред. Ю.В. Скворцова и Л.А. Некрасова. – М.: Высшая школа, 1990. – 224 с.

9. Сборник задач по курсу «Организация производства на машиностроительном предприятии»: учебное пособие / кол. Авторов; под ред. Проф. Чечина. – М.: КНОРУС, 2007. – 264 с.

10. Туровец О. Г. Организация производства. Учебник.- М.: Экономика и финансы, 2007. – 452 с.

11. Фатхутдинов Р. А. Организация производства. Учебник.- М.: Инфра-М, 2009, -672 с.

12. Экономическое обоснование курсовых и дипломных проектов по технологии и организации машиностроительного производства: Метод. указ. / Сост. М.И. Бухалков; Самар. гос. техн. ун-т. Самара, 2005. 40 с.

ПРИЛОЖЕНИЕ 1

Вопросы к экзамену по курсу

«Организация и управление производством»:

1. Сущность и значение организации производства в рыночной экономике.

2. Предмет, метод и задачи курса, его связь с другими учебными дисциплинами.

3. История развития науки организации производства, роль русских ученых.

4. Понятие о типе производства, его обоснование и показатели.

5. Типы производства и их организационная характеристика.

6. Понятие о производственном процессе, его назначение.

7. Виды, стадии и элементы производственных процессов.

8. Производственные системы, их виды и взаимодействие.

9. Принципы организации производственных процессов.

10. Понятие о производственном цикле и его построение.

11. Состав, структура и длительность производственного цикла.

12. Виды движения предметов труда на производстве.

13. Пути сокращения длительности производственного цикла

14. Заготовительная стадия производства, состав цехов.

15. Обрабатывающая стадия производства, проектирование цехов.

16. Сборочная стадия производства, структура подразделений

17. Формы организации производства в машиностроении.

18. Методы организации машиностроительного производства.

19. Признаки поточной организации производства.

20. Классификация поточных линий в машиностроении.

21. Транспортные устройства поточной линии.

22. Показатели поточной линии.

23. Сущность автоматизации производства.

24. Автоматические роторные линии.

25. Робототехнические комплексы (РТК).

26. Особенности проектирования группового производства и ГПС.

27. Содержание и задачи подготовки производства новой продукции.

28. Методы и показатели освоения производства новой продукции.

29. Содержание и задачи конструкторской подготовки производства.

30. Содержание и задачи технологической подготовки производства.

31. Задачи и значение контроля качества на предприятии.

32. Виды, методы и средства контроля качества продукции.

33. Подготовка и организация контроля качества на предприятии.

34. Задачи и значение ремонтного хозяйства.

35. Система ППР и её характеристика.

36. Методы организации ремонта оборудования

37. Организация энергетического хозяйства.

38. Организация транспортного хозяйства.

39. Организация складского хозяйства.

40. Виды и системы оперативного регулирования производства.

41. Основные организационные нормативы и их практическое применение.

42. Методы оценки эффективности организации производства.

43. Передовой опыт организации производства.

ОГЛАВЛЕНИЕ

Введение…………………….………………………………………………………3

1. ………………………………………………

2. ………………………………………...

3. ……………………………………….

4. …………………………..

5. ………………………………………………

Библиографический список……………………………………………………….

Приложения………………………………………………………………………..

Учебное издание

КОРОБКова ЮЛИЯ ЮРЬЕВНА