Имени Гагарина Ю.А.»

Институт электронной техники и машиностроения

Кафедра Технология машиностроения

КОНТРОЛЬНАЯ РАБОТА

По дисциплине «Метрология, квалиметрия и стандартизация»

На тему: «Расчет и выбор посадок. Обработка результатов измерения»

| Выполнил: Форма обучения заочная Факультет УРБАС Группа б-НФГДипу11 Номер зачетной книжки 164015 ФИО Куликов Владимир Леонидович ________________ Вариант 6 Проверил: к.т.н., доц. Слесарев С.В. Отметка о зачете: _____________ Подпись преподавателя ___________ Дата защиты «__» _______ 2017 г |

Текстовая часть выполнена в редакторе Microsoft Word 1997-2003

Саратов 2017

Содержание

Задача 1…………………………………………………………………………4

Задача 2…………………………………………………………………………6

Задача 3………………………………………………………………………..9

Литература ……..………………………………………………………………..12

Лист замечаний…………………………………………………………………..13

Задача 1

Для заданных исходных данных рассчитать и выбрать посадку с зазором для подшипника скольжения. Построить схему расположения полей допусков выбранной посадки с указанием числовых значений размеров, отклонений, допусков и зазоров.

Исходные данные:

| Номинальный диаметр соединения, м | d= | 0,12 |

| Номинальная длина подшипника, м | l= | 0,12 |

| Отношение длины подшипника к диаметру соединения | l/d= | |

| Угловая скорость вращения вала, рад/с | w= | |

| Радиальная нагрузка, Н | R= | |

| Марка масла и динамическая вязкость, Нс/м2 | m= | 0,04 |

| Шероховатость цапфы (вала), мкм | Rzd= | 4,0 |

| Шероховатость подшипника, мкм | RzD= | 1,6 |

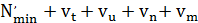

1. Определяем окружную скорость вращения цапфы по формуле:

= =

| 3 м/с |

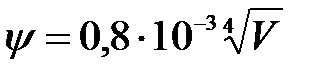

2. Определяем относительный зазор по формуле:

=1,27∙10-3 =1,27∙10-3

|

3. Определим диаметральный зазор по формуле:

S=  =152 =152

|

4. Выбираем посадку, руководствуясь данными изложенными в справочнике Полей М.А. Допуски и посадки.

| Smax= | Smin= |

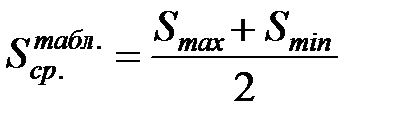

Значение среднего зазора:

=166,5 мкм. =166,5 мкм.

|

5. Выбранная посадка проверяется на условие неразрывности масляного слоя

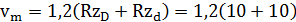

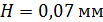

hmin ≥ hж.т. ≥ К (RzD + Rzd + hg),

где hж.т. – слой смазки, достаточный для обеспечения жидкостного трения;

RzD, Rzd – высота микронеровностей вкладыша и цапфы подшипника;

hg – добавка, учитывающая отклонения нагрузки, скорости, температуры и других условий работы (в общем случае, когда неизвестны конкретные условия работы подшипника, hg принимают равным 2 мкм);

К – коэффициент запаса надежности по толщине масляного слоя (принимается ³ 2).

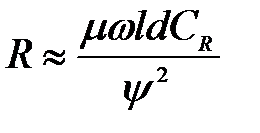

6. Согласно гидродинамической теории смазки, несущая способность слоя в подшипнике (при его неразрывности) определяется следующим выражением [1]:

Преобразуем формулу

=0,86 =0,86

|

значение относительного эксцентриситета c ³ 0,3, так как в противном случае могут возникнуть самовозмущающиеся колебания вала.

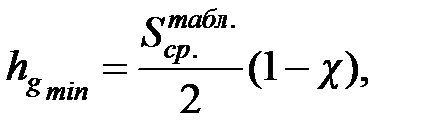

6. Определив c, находят наименьшую величину масляного слоя выбранной посадки:

=33,3мкм =33,3мкм

|

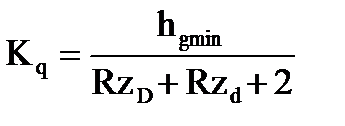

7. В заключение находится величина действительного коэффициента запаса надежности:

= 4,3 = 4,3

|

Посадка обеспечивает жидкостное трение, если Kq > 2.

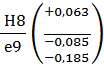

| Н8 |

| e9 |

Посадка с зазором в системе отверстия

Ø120  , ,

| |

Задача 2

Расчет и выбор посадок с натягом

Исходные данные

| Номинальный диаметр соединения, м |

|

| Внутренний диаметр полого вала, м |

|

| Наружный диаметр втулки, м |

|

| Длина соединения, м |

|

| Передаваемый крутящий момент, Н*м |

|

| Материал вала |

|

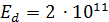

| Модуль упругости материала вала, Па |

|

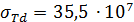

| Предел текучести материала вала, Па |

|

| Коэффициент Пауссона для материала вала |

|

| Высота микронеровностей вала, мкм |  6,3 6,3

|

| Материал втулки |

|

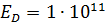

| Модуль упругости материала втулки, Па |

|

| Предел текучести материала втулки, Па |

|

| Коэффициент Пауссона для материала втулки |

|

| Высота микронеровностей втулки, мкм |

|

Правильно рассчитанная посадки с натягом должна удовлетворять следующим двум требованиям:

- при наименьшем натяге должна обеспечиваться неподвижность соединения, т.е. не должно быть относительного смещения деталей под действием заданного крутящего момента или сдвигающей осевой силы;

- при наибольшем натяге должно быть обеспечено условие прочности деталей (вала и втулки), т.е. наибольшие напряжения, возникающие в материале при сборке под натягом, не превышать предела текучести материалов, из которых они изготовлены.

Первое требование будет выполняться, если расчётный крутящий момент равен или меньше момента сил трения, возникающих на поверхности, по которой происходит натяг.

Второе требование, т.е. условие прочности деталей, заключается в отсутствии пластической деформации на контактной поверхности деталей.

1. Определяем величину требуемого минимального удельного давления, при котором соединение передаёт заданный крутящий момент:

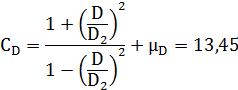

2. Определяем величину минимального расчётного натяга. Предварительно рассчитываем значение коэффициента Ляме:

Тогда величина минимального расчётного натяга:

Определим величину минимального допустимого натяга:

,

,

– поправка, учитывающая смятие микронеровностей контактирующих при сборке поверхностей

– поправка, учитывающая смятие микронеровностей контактирующих при сборке поверхностей

=36мкм.

=36мкм.

Тогда величина минимального допустимого натяга

70+36=106мкм

70+36=106мкм

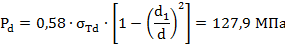

3. Определяем величину давлений, возникающих на сопрягаемых поверхностях деталей:

За величину максимально допустимого давления в соединении с натягом  принимается наименьшее из двух допустимых значений. В качестве

принимается наименьшее из двух допустимых значений. В качестве  выбираем значение, равное 58, 46 МПа.

выбираем значение, равное 58, 46 МПа.

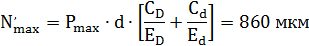

4. Определяем величину максимального расчётного натяга  :25,9

:25,9

5. Определяем величину максимального допустимого натяга  .

.

При определении максимального допустимого натяга учитываются поправка  (поправка, учитывающая смятие микронеровностен, контактирующих при сборке поверхностей (примерно 60 %их высоты) и коэффициент

(поправка, учитывающая смятие микронеровностен, контактирующих при сборке поверхностей (примерно 60 %их высоты) и коэффициент  учитывающий увеличение удельного давления у торцов

учитывающий увеличение удельного давления у торцов

охватывающей детали.

Коэффициент  зависящий от отношения l/d и

зависящий от отношения l/d и  , выбирается по графику

, выбирается по графику

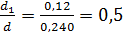

При отношении  и

и  рекомендуется принять vуд =0,5

рекомендуется принять vуд =0,5

6.. Выбирается посадка по таблице предельных натягов ([7], с.169-173 табл. 1.48 в [7]), чтобы удовлетворяла условиям:

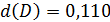

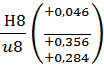

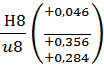

Рекомендуемая посадка Ø110  , для которой

, для которой

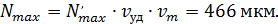

N max.станд. = 356 <Nmax = 466

Nmin.станд = 212 >Nmin = 106

Запас прочности соединения при эксплуатации данной посадки равен:

Nmin – Nmin =108 мкм.

Определяется усилие, необходимое для запрессовки:

- наибольшее удельное давление на поверхности сопряжения в случае получения максимального натяга:

- наибольшее удельное давление на поверхности сопряжения в случае получения максимального натяга:

Тогда усилие, необходимое для запрессовки,

8. Строится схема расположения полей допуска выбранной посадки с натягом

Ø110

| u8 |

| H8 |

Схема расположения полей допуска

Задача 3.

| № варианта | Диаметр вала | Результаты измерений | ||||

| Ø110 | 110.05 | 110.25 | 110.27 | 110.12 | 110.03 | |

| 109.92 | 109.98 | 109.83 | 109.80 | 109.95 | ||

| 110.12 | 110.25 | 110.28 | 110.35 | 110.40 | ||

| 110.32 | 110.30 | 110.42 | 110.50 | 110.28 | ||

| 110.25 | 110.22 | 110.17 | 110.25 | 110.15 |

1. Из таблицы видно, что dmax =110.50 и dmin=109.80

Возьмём число интервалов k=10

2. Определим ширину интервалов h

3. Определим границы интервалов

| № | Интервал действительных размеров | Частота попадающих данных | Среднее значение |

| 1. | [109.80;109.87] | 109.83 | |

| 2. | [109.87;109.94] | 109.90 | |

| 3. | [109.94;110.01] | 109.97 | |

| 4. | [110.01;110.08] | 110.04 | |

| 5. | [110.08;110.15] | 110.11 | |

| 6. | [110.15;110.22] | 110.18 | |

| 7. | [110.22;110.29] | 110.25 | |

| 8. | [110.29;110.36] | 110.32 | |

| 9. | [110.36;110.43] | 110.39 | |

| 10. | [110.43;110.5] | 110.46 |

4. По полученным данным строим гистограмму

5 Представим результаты измерения в стандартном виде

5.1 Определим среднее арифметическое значение

= 110,15

= 110,15

5.2 Определим среднее квадратическое отклонение

=0,185

=0,185

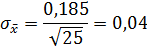

5.3 Определяем среднее квадратическое среднего

Определим границы доверительного интервала ∆=∓t_a (N) c вероятностью P = 0,99

При n=25 и P = 0,99 находим t_a (N)=2.797

∆=∓0,11

Представим результаты измерения в стандартном виде Q=110,15∓0,11

Доверительный интервал с вероятностью P = 0,95 имеет вид

x ̅-z∙σ_x ̅ ≤M(X)≤x ̅+z∙σ_x ̅

где z при P = 0,99 соответствует значению 2.58

110.0468<Q<110.2532

Ответ на вопрос

Литература

1. Димов Ю.В. Метрология, стандартизация и сертификация: учеб. / Ю.В. Димов. - 3-е изд. - СПб.: Питер, 2010. - 464 с. Кол. экз. 50 шт.

2. Белкин, И. М. Допуски и посадки (Основные нормы взаимозаменяемости): учеб. пособие для машиностроит. спец. втузов / И. М. Белкин. - М.: Машиностроение, 1992. - 528 с. Кол. экз. 34 шт.

3. Допуски и посадки: в 2 ч.: справочник / В. Д. Мягков [и др.]. - Л.: Машиностроение, 1982 - Ч. 1. - 6-е изд., перераб. и доп. - 1982. - 543 с. Кол. экз. 11 шт.

4. Допуски и посадки: в 2 ч.: справочник / В. Д. Мягков [и др.]. - Л.: Машиностроение, 1983 - Ч. 2. - 6-е изд., перераб. и доп. - 1982. - 448 с. Кол. экз. 16 шт.

5. Единая система допусков и посадок СЭВ в машиностроении. Справочник, том 1, 2. М.: Изд-во стандартов, 1989. Т1-Кол. экз. 9 шт, Т2- Кол. экз. 11 шт.

6. ГОСТ 25346-89. Основные нормы взаимозаменяемости, Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений. Кол. экз. 23 шт.

Лист замечаний