Занятие № 3

Тема: Техническая диагностика машин (ПК1.2; ПК1.3)

Цель: Т еоретическая: Изучить различные методы технической диагностики при определении

дефектов деталей, узлов, машин.

Практическая: Научиться определять дефекты деталей, используя различные методы технической диагностики.

Оснащение работы: измерительный инструмент; стетоскоп; лупа; планшет; моечная ванна; керосин; детали мащин.

Литература

1. А.Ф.Синельников, «Техническое обслуживание и ремонт промышленного оборудования»,

М, Академия, 2018г.

2. В.М.Гребенник, Справочник «Повышение надежности металлургического оборудования»,

М, Металлургия, 1988г.

Содержание работы:

1. Ознакомиться с методическими указаниями к работе.

2. Проверить оснащение, предлагаемое к выполнению работы.

3. Изучить правила ТБ, связанные с выполнением практической части работы.

4. Определить дефект предлагаемых деталей.

5. Оформить отчет.

6. Изучить контрольные вопросы к работе.

7. Защитить и сдать отчет о проделанной работе.

8. В надлежащем состоянии сдать рабочее место преподавателю.

9.

Содержание отчета

1. Тема и цели работы.

2. Оснащение работы.

3. Литература.

4. Краткое описание теоретической части работы.

4.1 Сущность технической диагностики.

4.2 Основные методы технической диагностики.

4.3 Характеристика методов диагностирования с изображением рисунков.

4.4

ТЕОРЕТИЧЕСКОЕ ОБОСНОВАНИЕ РАБОТЫ

Своевременное установление причин (диагностика) отказов и обнаружение дефектов в деталях оборудования являются важными условиями правильной оценки состояния оборудования,

основанием для своевременной остановки на техническое обслуживание и ремонт, назначение соответствующего метода повышения надежности и залога безаварийной работы оборудования.

|

|

Диагностика отказов выполняется различными методами. К ним относятся бесприборные методы, применяемые обслуживающим персоналом в процессе наблюдения за работой оборудования визуально, на слух, на ощупь, на запах, и приборные методы.

Бесприборные методы позволяют легко определить очевидные причины отказов по частым срабатываниям систем защиты оборудования от перегрузок, браку выпускаемой продукции, повышению температуры узлов трения, изменению интенсивности шума, относительному смещению отдельных деталей, появлению утечек жидкости и газов в трубопроводах.

Более эффективным являются приборные методы, основанные на примени различных датчиков – температуры, акустических, вибрационных, давление и пр. Эти датчики устанавливают в местах и узлах оборудования, в которых с наибольшей вероятностью может возникнуть отказ.

Сигналы от датчиков через усилители поступают на регистрирующие или сигнализирующие приборы.

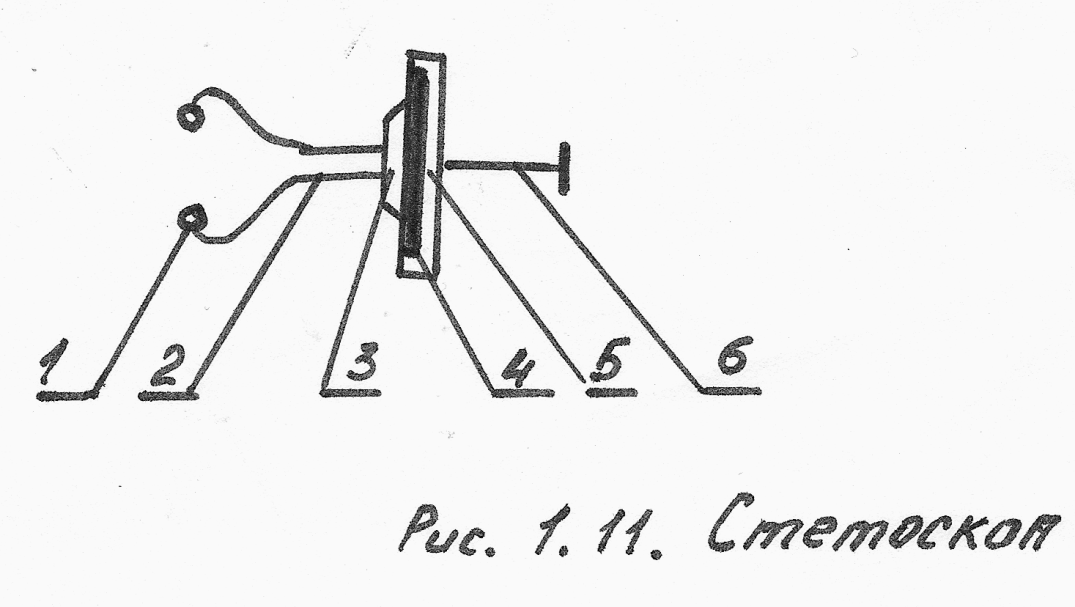

СТЕТОСКОП

Рис.1

Стетоскоп (рис.1) применяется для контроля состояния узлов, скрытых в корпусах подшипников, зубчатых передач и др. Щуп 6 стетоскопа прикладывают к стенке корпуса и через мембрану 5, расположенную в корпусе 3, закрытым крышкой 4, соединительные трубки 2 и наушники 1, прослушивают шум от работающего узла.

Состояние узла проверяют по изменению тональности шума. Акустический метод, применяют для обнаружения трещин в деталях. Целые детали при простукивании издают чистый звук, детали с трещинами – дребезжащий.

|

|

Для обнаружения дефектов в деталях до сборки или после разборки машин и узлов применяют методы, основанные на использовании явления люминесценции, свойств магнитного поля, электромагнитных или звуковых волн.

Люминисцентный метод основан на явлении флюоресценции, то есть на способности некоторых веществ люминофоров светиться после облучения ультрафиолетовыми, рентгеновскими или гамма лучами. Его применяют для выявления мелких поверхностных трещин в деталях из немагнитных материалов (высокоуглеродистых и легированных сталей, пластмасс, цветных металлов и др.). На обезжиренную поверхность деталей наносят люминофор, после чего удаляют его с поверхности детали (промывают и просушивают). Облучают ультрафиолетовыми лучами. Оставшийся в трещинах люминофор будет при этом ярко светиться.

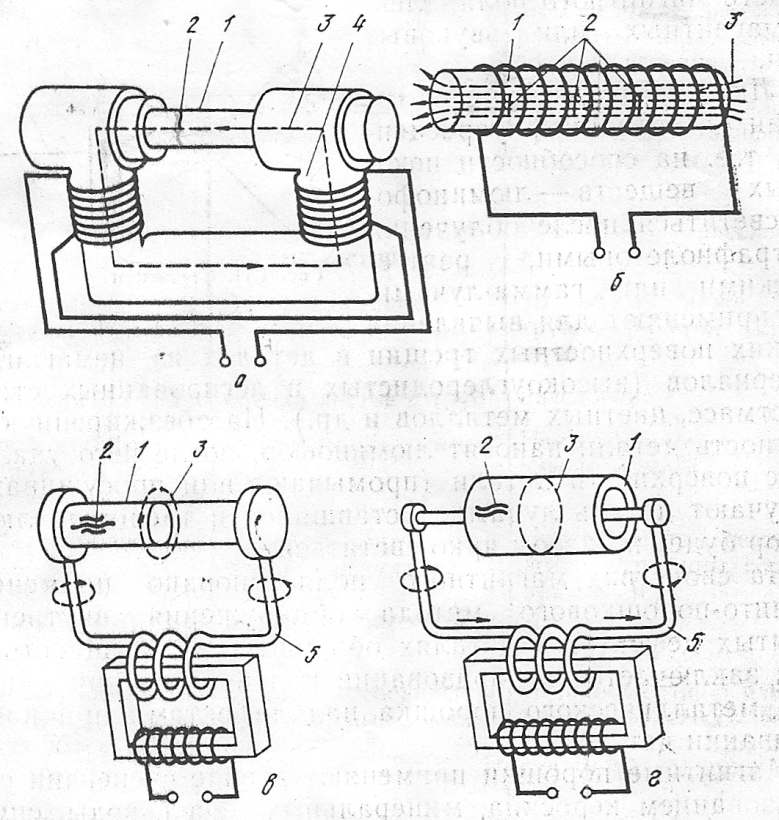

Намагничивание осуществляют полюсным, циркуляционными комбинированными способами.

Полюсное намагничивание применяют для выявления поперечных трещин в деталях. Деталь намагничивается постоянным магнитом или соленоидом, приобретая явно выраженные магнитные полюсы.

Циркуляционное намагничивание применяют при выявлении дефектов (трещин), расположенных продольно, то есть в направлении оси деталей. Сплошные детали намагничивают, включая их в цепь вторичной обмотки трансформатора, а полые – пропускают через них сердечник, включенный в цепь вторичной обмотки трансформатора. При этом магнитные силовые линии проходят кольцеобразно внутри детали пересекая трещину.

Комбинированный метод включает одновременное полюсное и циркуляционное намагничивание и применяется при обнаружении внутренних дефектов сложной формы.

|

|

Способы намагничивания деталей

Рис. 2

1 – деталь, 2 – дефект (трещина); 3 – магнитные силовые линии; 4 – электромагнит;

5 – вторичная обмотка трансформатора

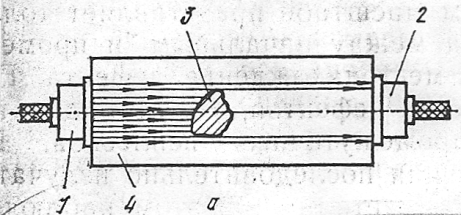

На свойствах звуковых волн основано применение ультразвукового метода обнаружения дефектов. К разновидностям этого метода относится:

ТЕНЕВОЙ МЕТОД:

1 – излучатель

1 – излучатель

2 – приемник

3 – дефек

4 - деталь

МЕТОД ОТРАЖЕНИЯ:

Сущность теневого метода заключается в поглощении и рассеивании части ультразвуковых волн дефектов, метода отражения – в отражении части звуковых волн от дефекта.

Реализуют этот метод с помощью ультразвуковых дефектоскопов.

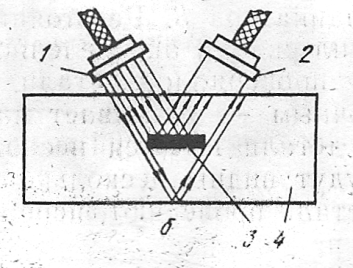

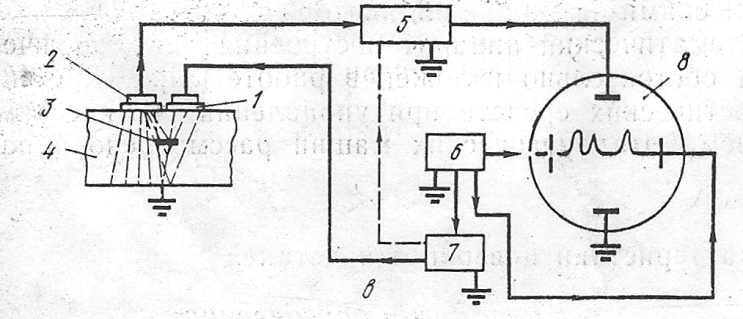

ИМПУЛЬСНЫЙ ДЕФЕКТОСКОП

ИМПУЛЬСНЫЙ ДЕФЕКТОСКОП

рис.3

Наибольшее распространение получили импульсные дефектоскопы.

ДЕФЕКТОСКОП (рис.3) состоит из генератора электрических колебаний высокой частоты (генератора импульсов)7, излучателя 1, приемника 2, электроннолучевой трубки (индикатора) 8, усилителя отраженных импульсов 5, генератора развертки лучевой трубки 6.

Дефектоскоп работает следующим образом: на деталь 4, устанавливают излучатель и приемник 2. Генератор импульсов 7 возбуждает пластинку излучателя, в результате чего излучатель посылает в металл детали короткие начальные импульсы колебаний длительностью 0,5 до 10 мкс, за которыми следует пауза продолжительностью 1,5 мкс.

Если деталь не имеет дефектов, то импульсы от излучателя доходят до противоположной стороны дна детали и отразившись от него, воспринимаются приемником. При наличии дефекта 3 приемник вначале принимает импульс, импульс отраженный от дефекта и донный сигнал регистрируется в виде всплесков (светящиеся линии) на экране индикатора 8.

Расстояние между начальным всплеском в определенном масштабе представляет толщину проверяемой детали, а между начальным и промежуточным – указывает на местоположение дефекта. Если детали имеется несколько дефектов, то на индикаторе будут видны несколько промежуточных всплесков. Всю деталь проверяют перемещая последовательно, излучатель и приемник по поверхности детали. При этом наблюдают за всплесками на экране.

Контрольные вопросы

1. Назначение технической диагностики.

2. Методы технической диагностики

3. Приведите примеры бесприборных методов определения дефектов(отказов) деталей, узлов, машин.

4. Что положено в основу конструкции дефектоскопов.

5. Назначение, устройство, принцип работы дефектоскопов.

6. Сущность основных методов определения дефектов деталей.