Обрабатываемые детали в любой стадии обработки и в готовом виде имеют отклонения от геометрически точной формы и номинальных размеров, заданных чертежами. Эти отклонения (погрешности) должны лежать в пределах заданных допусков.

Различают:

1) погрешности отдельных элементарных поверхностей в виде отклонения из размеров от номинала и искажений формы в продольных и поперечных сечениях;

2) погрешности во взаимном расположении элементарных поверхностей и их осей в виде отклонения координирующих размеров от номинала и искажений в параллельности, перпендикулярности, соосности и т.д.

Погрешности установки, связанные с базированием, закреплением и неточностью приспособлений, оказывают прямое влияние на пространственные отклонения, то есть на отклонения координирующих размеров и соотношений, и не оказывают влияния на отклонения размеров и формы отдельных поверхностей, за исключением случаев зажима тонкостенных деталей.

Суммарная погрешность любого координирующего размера складывается из первичных погрешностей, которые принято делить на три группы:

1)погрешность установки деталей;

2)погрешность настройки станка;

3)погрешность обработки.

ε = εу + ∆н + ∆обр.

Погрешность установки εу возникает в процессе установки деталей в приспособления и складывается из погрешности базирования εб, погрешности закрепления εз и погрешности приспособления εпр, связанной с неточностью его изготовления, неточностью установки на станке, износом его установочных элементов, т.е.

εу = εб + εз + εпр.

Погрешность настройки ∆н возникает в процессе установки режущего инструмента на размер или регулировки упоров и копиров для автоматического получения заданных размеров на станке.

Погрешность обработки ∆обр возникает в процессе непосредственной обработки и вызывается:

1)геометрической неточностью станка в ненагруженном состоянии;

2)деформацией упругой технологической системы СПИД под нагрузкой;

3)износом и температурными деформациями режущего инструмента и другими причинами.

Если вес эти погрешности сложить, то получим условие обеспечения заданной точности координирующего размера

εу + ∆н +∆обр ≤ Т,

где Т – допуск на размер, выполняемый на данной операции (установке).

Каждая из составляющих погрешностей установки, то есть εб, εз и εпр, представляет собой величину поля рассеяния получаемого координирующего размера при данной установке. εб, εз и εпр представляют собой поля рассеяния случайных величин, распределение которых подчиняется закону нормального распределения (закон Гаусса), то погрешность установки будет равна:

εу=  .

.

Погрешностью базирования εб называют отклонение фактического положения заготовки от требуемого. Оно возникает при несовмещении конструктивной и установочной (технологической) баз заготовки: положение конструктивных баз отдельных заготовок в партии будет различным относительно обрабатываемой поверхности.

Погрешность базирования численно равна разности предельных расстояний между конструктивной базой и установленным на размер инструментом или упором.

Для уменьшения погрешности базирования следует совмещать технологические и конструкторские базы, выбирать рациональные размеры и расположение установочных элементов, устранять или уменьшать зазоры при посадке заготовки на охватываемые или охватывающие установочные элементы.

Погрешностью закрепления заготовки εз называют величину поля рассеяния координирующего размера, возникающего по причине смещения (осадки) конструктивной базы под действием сил резания.

Погрешность закрепления, как и погрешность базирования, численно равна разности предельных расстояний между конструктивной базой и установленным на размер режущим инструментом или упором.

Для партии заготовок погрешность закрепления равна нулю, если величина смещения постоянна; при этом поле допуска выполняемого размера не изменяется, а его положение можно скорректировать настройкой станка.

Однако в связи с колебанием сил зажима (удельных давлений) при переходе от одной детали к другой, неоднородностью качества поверхности у деталей партии неизбежны колебания величины осадки конструкторской базы. Смещение этой базы происходит в результате деформации звеньев цепи, через которую передается сила закрепления (заготовка – установочные элементы – корпус приспособления). Из всего баланса перемещений в этой цепи наибольшую величину имеют перемещения в стыке заготовка – установочные элементы.

Контактные деформации в постоянных сопряжениях приспособления, деформации сжатия заготовки и деталей приспособления малы.

Зависимость контактных деформаций для стыков заготовка – опоры приспособления выражается нелинейным законом:

y = C Qn;

где Q – сила, приходящаяся на опору (n<1);

С – коэффициент, характеризующий вид контакта, материал, шероховатость поверхности и верхний слой заготовки.

Для типовых случаев С и n находят экспериментально. При обработке партии заготовок сила Q колеблется от Qmax до Qmin, а коэффициент С – от Сmax до Сmin.

y1 = ymax – ymin = Сmax Qnmin - Сmin Qnmax – характеризует поле рассеяния перемещений заготовки в результате ее деформации при контакте с опорами приспособления.

Величину εз можно уменьшить, стабилизируя силу закрепления (пневматические и гидравлические зажимы вместо ручных), повышая жесткость стыка опоры приспособления – базовая поверхность заготовки, улучшая качество базовых поверхностей, а также увеличивая жесткость приспособления в направлении передачи силы закрепления.

Погрешность закрепления, как и погрешность базирования, не влияет на точность диаметров и размеров, связывающих обрабатываемые при данном установе поверхности, а также на точность формы обрабатываемых поверхностей.

Погрешность приспособления εпр, вызываемая неточностью приспособления, определяется погрешностями при изготовлении и сборке его установочных элементов εус , износом последних εи и ошибками установки приспособления на станке εс.

Составляющая εус характеризует неточность положения установочных элементов приспособления. При использовании одного приспособления это – систематическая постоянная погрешность, которую частично или полностью устраняют настройкой станка.

При использовании нескольких одинаковых приспособлений (приспособлений-дублеров, приспособлений-спутников) эта величина не компенсируется настройкой станка и полностью входит в состав εпр. технологические возможности изготовления приспособлений обеспечивают εус в пределах 0…15 мкм, а для прецизионных приспособлений – 0…10 мкм.

Составляющая εи характеризует износ установочных элементов приспособления. Величина износа зависит от программы выпуска изделий, их конструкции размеров, материала и массы заготовки, состояния ее базовой поверхности, а также условий установки заготовки в приспособления и снятия ее.

Износ опор ограничивают расчетной величиной износа и контролируют при плановой периодической проверке приспособлений. Если износ достигает предельно допустимой величины, производят смену опор.

Составляющая εс выражает погрешность установки приспособления на станке, обусловленную смещением корпуса приспособления на столе станка.

В массовом производстве при неизменяемом закреплении приспособления на станке εс доводится выверкой до определенного минимума и постоянна во времени. Она может быть компенсирована настройкой станка. В серийном производстве – периодически меняют приспособления на станках, величина εс становится при этом некомпенсируемой случайной. То же происходит на автоматических линиях при использовании приспособлений-спутников. На величину εс дополнительно влияет износ поверхностей сопряжения при регулярной смене приспособлений.

Смещения приспособлений на станке уменьшают применением направляющих элементов (шпонка для пазов станка, центрирующие пояски, фиксаторы), правильным выбором зазоров в сопряжениях, а также равномерной затяжкой крепежных деталей. Величина εс составляет 10…20 мкм.

Величины εус, εи и εс представляю собой поле рассеяния случайных величин.

При использовании приспособлений в серийном производстве:

εпр = t  + εус;

+ εус;

где t – коэффициент, определяющий долю возможного брака, %; рекомендуется принимать t=3;

λ1 и λ2 – коэффициенты, зависящие от кривой распределения; для кривой равной вероятности λ1=  , для кривой Гаусса λ2=

, для кривой Гаусса λ2=  .

.

Величина εус рассматривается как постоянная, учитываемая и компенсируемая настройкой станка.

Для указанных значений t, λ1 и λ2

εпр =  + εус.

+ εус.

При использовании приспособления в массовом производстве (операции закреплены за каждым рабочим местом и εус, εс компенсируются настройкой станка):

εпр= εи.

При использовании приспособлений-спутников на автоматической линии:

εпр =  .

.

Погрешность установки как суммарное поле случайных величин (t=3, λ=  ) определяется по формуле:

) определяется по формуле:

εу =  ≤ εдоп,

≤ εдоп,

где εдоп – допустимая погрешность установки, которая находится из выражения для технологического допуска на выполняемый размер:

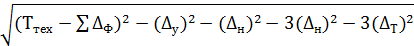

Tтех =  +

+  ;

;

где ∆у – погрешность, вызываемая упругими отжатиями технологической системы под влиянием сил резания;

∆н – погрешность настройки станка;

∆и – погрешность от размерного износа инструмента;

∆Т – погрешность обработки, вызываемая тепловыми деформациями технологической системы;

- суммарная погрешность формы обрабатываемой поверхности в результате геометрических погрешностей станка и деформацией заготовки при ее закреплении. Эта величина входит в выражения Ттех, так как погрешность формы поверхности является частью поля допуска на ее размер.

- суммарная погрешность формы обрабатываемой поверхности в результате геометрических погрешностей станка и деформацией заготовки при ее закреплении. Эта величина входит в выражения Ттех, так как погрешность формы поверхности является частью поля допуска на ее размер.

εфп =  ;

;

Для принятой схемы установки должно выполняться условие ε ≤ εдоп. В противном случае изменить построение операции обработки или схему установки заготовки.