Как было уже описано выше, магнитные и электромагнитные плиты, патроны и другая оснастка применяется для закрепления деталей из материалов, обладающих магнитными свойствами.

В приборостроении же, где большая часть деталей выполняется из цветных металлов и сплавов, где большинство деталей нежестки и требуется большая точность их изготовления, перспективными являются приспособления, в которых используются электростатические силы притяжения. Такие приспособления обеспечивают достаточно надежное закрепление деталей с равномерным нагружением по их опорной поверхности.

Электростатические крепежные устройства (ЭКУ) обладают рядом достоинств по сравнению с другими типами оснастки:

- высокой универсальностью. ЭКУ дают возможность крепить детали, выполненные как из магнитных, так и немагнитных металлов и сплавов, с самым разнообразным контуром опорной поверхности, с различными по конфигурации отверстиями и полостями. Благодаря тому, что электростатическая зажимная система основана на поверхностном эффекте, такие изделия крепятся на ЭКУ с тем же усилием, что и толстые;

- высокой точностью обработки при достаточно высокой производительности процесса. Это связано с равномерностью притяжения деталей по всей опорной поверхности приспособления и отсутствием у закрепленных деталей короблений и значительных упругих деформаций, иногда имеющих место даже при использовании полюсных магнитных приспособлений;

- отсутствием в обработанных на ЭКУ деталях остаточного магнетизма, благодаря чему не требуется введения в технологический процесс дополнительных операций по их размагничиванию;

- быстродействием операций закрепления и съема деталей, открывающим широкие возможности для автоматизации и механизации технологического процесса.

К недостаткам электростатических станочных приспособлений можно отнести следующее:

- так как глубина проникновения электростатического поля значительно меньше, чем магнитного, то детали с большой шероховатостью или неровной поверхностью не могут закреплены с достаточной силой. Снижает усилие закрепления и грязь, попадающая между деталью и рабочей поверхностью приспособления;

- невозможность использования для охлаждения при механической обработке стандартных СОЖ на водяной основе, которые способствуют пробою диэлектрического покрытия. В качестве СОЖ при обработке на ЭКУ рекомендуется использовать только диэлектрические жидкости, например, трансформаторное масло, что требует дополнительных расходов;

- старение диэлектрического покрытия приводит к изменению (уменьшению) силы притяжения заготовки.

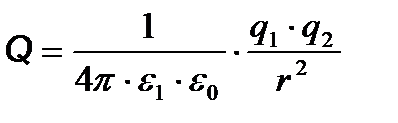

Электростатическое крепежное устройство представляет собой прибор, непосредственно преобразующий энергию электростатического поля в механическую силу притяжения. Наиболее простым ЭКУ является конденсатор, у которого сила притяжения обкладок друг к другу незначительна и согласно закону Кулона равняется:

|

где q 1, q 2 – электрические заряды на обкладках конденсатора;

e 1, e 0 – диэлектрические проницаемости окружающей среды и вакуума;

r – расстояние между зарядами.

В современном приборостроении ЭКУ получили применение главным образом в качестве электростатических плит или планшайб для закрепления деталей из немагнитных металлов (фрезеровании, точении, шлифовании, полировании). Усилие притяжения в них возникает между деталью и полупроводящей плитой с нанесенной на нее диэлектрической пленкой при наличии между ними разности потенциалов. Контактная поверхность закрепляемых деталей должна быть чистой, свободной от загрязнения, заусенцев и вмятин. Неплоскостность должна быть не более 0,1 мм. Неметаллические детали, например, из стекла, пластмассы, керамики, требуют нанесения токопроводящего слоя на базовую поверхность контакта.

Электростатическое приспособление состоит из корпуса 1 (рис. 4.117), в котором размещено полупроводящее тело 2, изолированное с боковых сторон изолирующим компаундом 3, а снизу фольгированным стеклотекстолитом 4, служащим одновременно для передачи отрицательного заряда от блока питания 5 к полупроводящему телу. На поверхности полупроводящего тела нанесено диэлектрическое покрытие 6, на котором размещаются закрепляемые детали 7, соединенные посредством контактного угольника 8 с положительным зарядом блока питания 5.

| 8 7 6 5 1 |

| 3 4 2 1 |

| БП |

Рис. 4.117. Схема электростатической плиты.: 1- корпус; 2 – полупроводящее тело; 3 – изолирующий контакт; 4 – фольгированный стеклотекстолит; 5 – блок питания; 6 – диэлектрическое покрытие; 7 – закрепляемая деталь; 8 – контактный угольник.

Принцип действия электростатической плиты основан на взаимодействии разноименно заряженных тел (закон Кулона).

Отрицательный заряд, скапливаясь в полупроводящем теле, вызывает переориентацию диэлектрических частиц покрытия, в результате чего деталь, закрепленная положительным зарядом, взаимодействует с концами диполей покрытия и притягивается к покрытию с усилием:

|

где Qуд – удельная сила притяжения электростатической плитой единичного электрода площадью 1 см2, кгс/см2;

Sак – активная площадь притяжения детали, см2;

Кн – коэффициент неплоскостности поверхности;

Кз – коэффициент заполнения деталями рабочей поверхности плиты.

Значения коэффициента неплоскостности поверхности:

Таблица 2.1

| Величина неплоскостности, мм | 0,05 | 0,1 | 0,15 | 0,2 | 0,25 | 0,3 |

| Кн | 0,9 | 0,7 | 0,5 | 0,3 |

Значения коэффициента заполнения деталями:

Таблица 2.2

| Заполнение деталями поверхности плиты | до 30% | до 50% | до 70% | до 90% |

| Кз | 0,85 | 0,75 | 0,70 | 0,65 |

В общем случае удельная сила притяжения определяется зависимостью:

|

где e – диэлектрическая проницаемость покрытия;

U – разность потенциалов;

d – толщина диэлектрического покрытия.

Анализ формулы показывает, что теоретически достижимы сколько угодно большие усилия притяжения, для чего необходимо увеличить значения e, U и уменьшить толщину диэлектрического слоя d. Однако на практике максимальное усилие притяжения ограничивается электрической прочностью диэлектрического покрытия.

Надежность закрепления деталей на ЭКУ определяется, в первую очередь, его тяговыми характеристиками, при этом большое влияние на качество обработки оказывает коэффициент трения деталей по диэлектрическому покрытию, определяющий возможность микросдвигов.

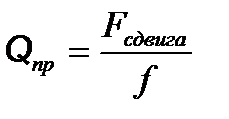

Усилие притяжения в ЭКУ чаще всего определяют путем замера силы отрыва закрепляемой детали, действующей нормально к плоскости притяжения устройства. Вполне допустим также и косвенный метод определения усилия притяжения ЭКУ, заключающийся в замере усилия сдвига деталей F сдвига, т.е. при сдвиге детали за счет касательных усилий. В этом случае:

|

где f – коэффициент трения деталей по поверхности ЭКУ, который определяется экспериментально путем нагружения деталей нормальной нагрузкой с последующим сдвигом.

Следует отметить, что коэффициент трения, замеренный на обесточенном приспособлении, несколько отличается от коэффициента трения во время работы ЭКУ вследствие изменения механических характеристик диэлектрического покрытия под влиянием электростатического поля, что приводит к погрешностям в определении удельных усилий притяжения ЭКУ.

Для ЭКУ, предназначенных для механической обработки деталей, определяющим является усилие сдвига, так как усилие резания направлено преимущественно по касательной к рабочей поверхности приспособления.