При наличии готовой к заливке формы и жидкого литейного сплава в ковше, технология изготовления отливки выглядит так.

Заливка ⇒ Кристаллизация ⇒ Выбивка ⇒ Обрубка ⇒ Очистка

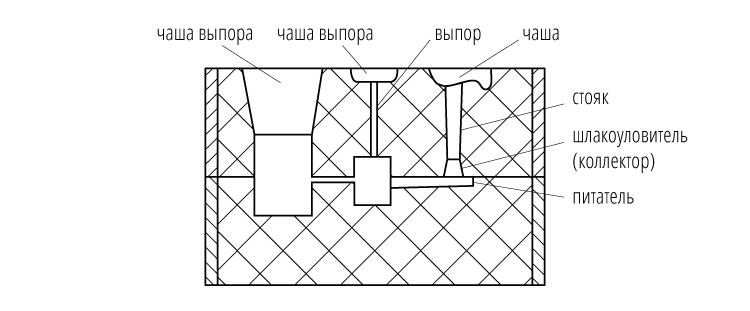

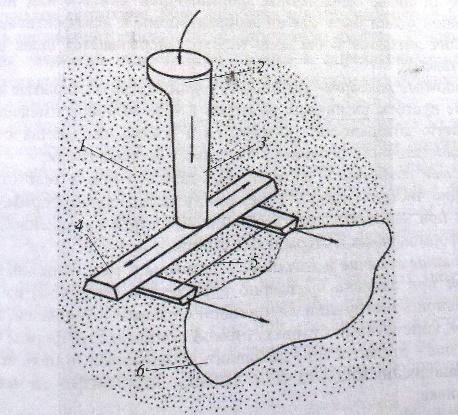

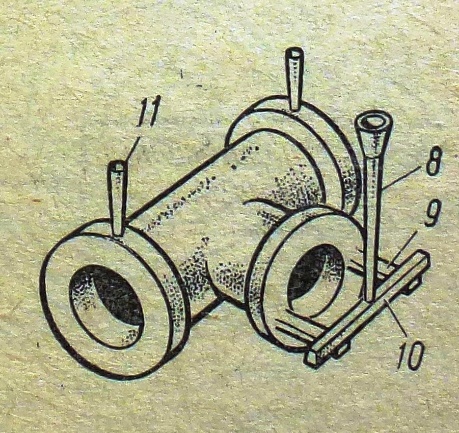

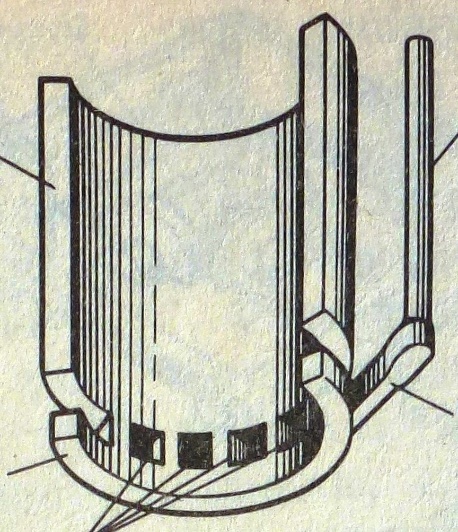

Заливка – заполнение формы жидким литейным сплавом. Заливают форму из ковша. Заполнение полости формы происходит через литниковую систему. Элементы литниковой системы показаны на рисунке.

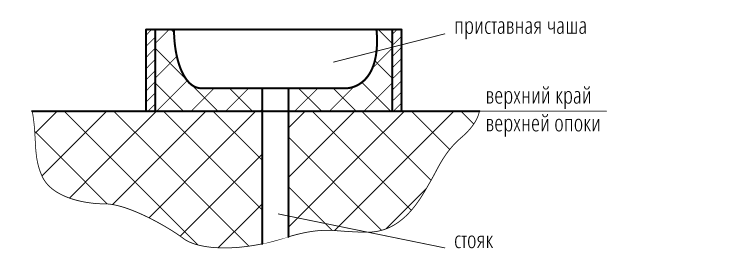

Чаша – широкий приёмный элемент литниковой системы. Струя металла из ковша попадает в чашу. Чаша должна принять на себя удар тяжёлой струи, по возможности, не обрушаясь, не размываясь. Чтобы струя металла попала в чашу, чашу делают широкой. Чашу выкапывают в формовочной смеси вокруг верхнего конца модели стояка. Именно такая чаша показана на рисунке. Можно сформовать приставную чашу отдельно в собственной маленькой опоке.

Стояк – вертикальный канал, заводящий металл вглубь формы.

Шлакоуловитель – канал литниковой системы, название которого говорит само за себя. Шлакоуловитель улавливает шлак и другие неметаллические включения, попадающие в форму вместе с металлом. Откуда в металле шлак? Шлак возникает (его специально создают) в плавильном агрегате (в печи) в процессе плавки литейного сплава. В конце плавки шлак удаляют с поверхности металла, но не весь, весь шлак удалить не удаётся. При выпуске плавки из печи, оставшийся шлак, частично, сливается в ковш вместе с металлом. При заливке формы ковш наклоняют и шлак, частично, сливается вместе с металлом в чашу. Из чаши струя металла, идущая в стояк, засасывает, частично, шлак с собой. Кроме того, с поверхности чаши и стояка металл смывает и увлекает с собой частицы формовочной смеси. Всю эту ”грязь” следует отделить от металла, не дать ей попасть в полость формы.

|

|

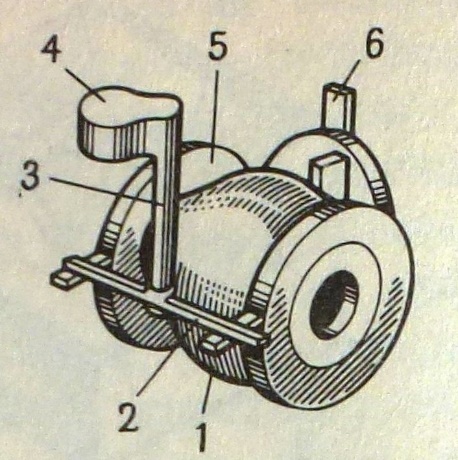

Как работает шлакоуловитель? Завихрение потока металла, проходящего из стояка через шлакоуловитель в питатель, показано на рисунке.

Струя металла резко поворачивает. Центробежной силой к внешнему краю этого поворота отжимаются частицы металла (как самые тяжёлые в потоке). По внутреннему краю поворота идёт загрязнённая каплями шлака и частицами формовочной смеси более лёгкая струя. В ней возникают завихрения, создаётся застойная зона. Значительная часть загрязнённого шлаком металла застаивается, задерживается в шлакоуловителе.

Питатель – канал литниковой системы, заводящий металл в полость формы. На рисунке формы питатель изображён один. Но можно представить, что протяжённость полости формы перпендикулярно плоскости рисунка достаточно велика (0,5…1,0…1,5 м). Тогда вдоль полости формы протянется на всю её длину и шлакоуловитель. От него через каждые 100 мм в полость формы будут отходить питатели. В этом случае шлакоуловитель будет ещё и коллектором, будет распределять поток металла от стояка по питателям.

Выпор – вертикальный канал литниковой системы, предназначенный для выхода воздуха и газов из полости формы. В полости формы находится воздух. Для того, чтобы металл заполнил её целиком, воздух должен уйти из полости формы. Частично он уходит через стенки формы (стенки пористые). Но большая часть воздуха удаляется через выпор (выпоры). Кроме воздуха через стенки формы и выпор уходят и другие газы. Какие, откуда они берутся? Если литейный сплав заливают в сырую форму, то влага, входящая в состав формовочной смеси, испаряется, пары воды надо удалять. Кроме того, в состав формовочных и стержневых смесей входят такие вещества, которые сгорают или разлагаются с выделением газов. Эти газы тоже надо удалять. А ещё газы растворены в жидком литейном сплаве. Когда отливка кристаллизуется, растворённые газы выделяются из кристаллизующегося металла. И эти газы надо удалять из полости формы. Выпор устанавливают на верхней точке полости формы.

|

|

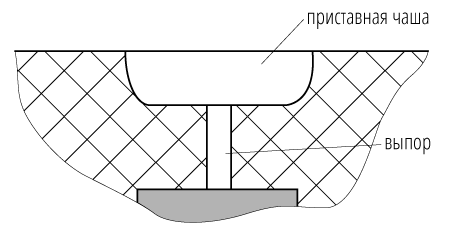

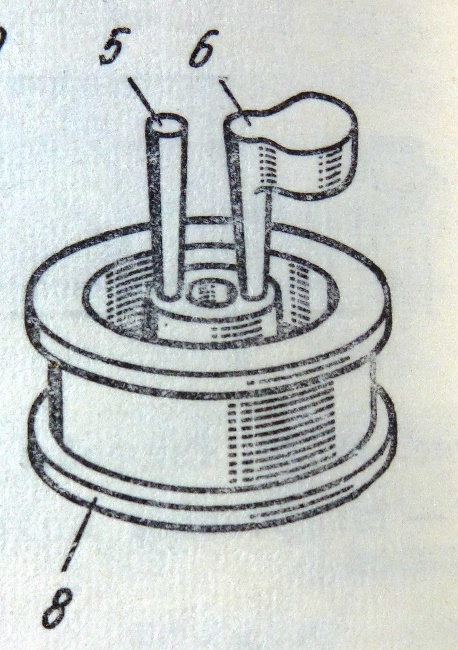

Чаша выпора – открытая полость литниковой системы на верхнем конце выпора. Применяется редко. Выпоры гораздо чаще используют без чаш. Зачем нужна чаша выпора? Представим, что правя часть полости формы заполнена жидким металлом.

В жидком металле взвешены капельки шлака и частицы формовочной смеси. Конечно, значительную часть ”грязи” поймал шлакоуловитель, но кое-что попало вместе с металлом в полость формы. Загрязняющие частицы, как более лёгкие, сконцентрируются в самом верхнем слое металла. Пока отливка не закристаллизовалась, их можно удалить. Для этого надо прокачать через выпор наверх, в чашу выпора, как можно больше металла. Этим потоком из верха отливки будет вымыта значительная часть ”грязи”.

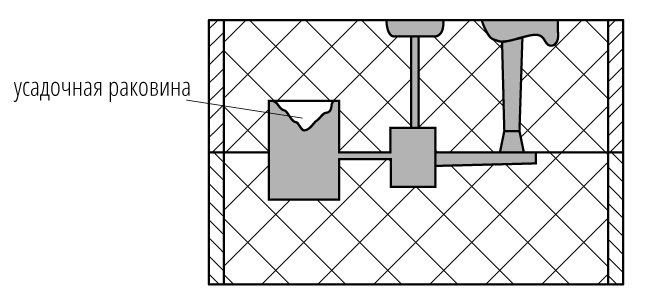

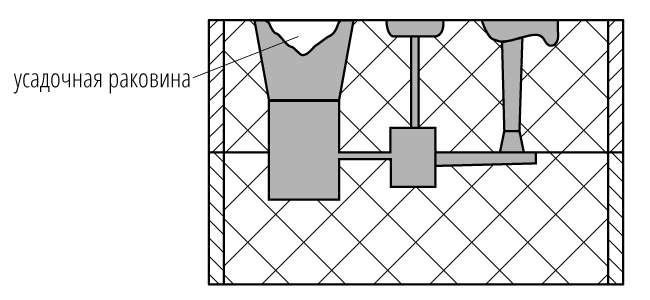

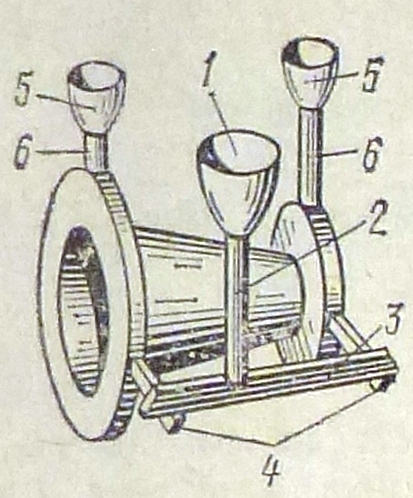

Прибыль – технологический прилив, компенсирующий усадку литейного сплава при его кристаллизации. Прибыль вмещает в себя усадочную раковину. Прибыли применяются, когда литейный сплав имеет большую усадку. Представим, что в форме, изображённой на рисунке, будет изготовляться отливка из стали и прибыль не предусмотрена. Форма полностью заполнена жидким металлом. Начинается процесс кристаллизации.

|

|

Сначала закристаллизуется тонкая перемычка, соединяющая левый (большой) и правый (поменьше) объёмы. Далее эти разобщённые объёмы будут кристаллизоваться независимо друг от друга. Можно надеяться, что правый объём закристаллизуется без образования усадочной раковины. Его усадку скомпенсирует приток жидкого металла из стояка через шлакоуловитель-коллектор и питатели. Эти, сравнительно тонкие, каналы литниковой системы долго сохраняют в себе жидкий металл. При заполнении полости формы, весь жидкий металл прошёл через них и они сильно нагрелись (сильно нагрелась формовочная смесь, вмещающая в себя эти каналы).

Сложнее обстоит дело с левым объёмом. Из него уже было взято немного металла для компенсации усадки закристаллизовавшейся перемычки. Теперь эта часть отливки будет кристаллизоваться изолированно от остальных её частей и от литниковой системы. Усадку литейного сплава в левом объёме компенсировать нечем. Поэтому в левом объёме сформируется усадочная раковина.

Избежать появления усадочной раковины при кристаллизации литейного сплава, имеющего большую усадку, невозможно. Форму надо сконструировать так, чтобы усадочная раковина образовалась за пределами отливки. Для этого надо к самым толстым частям отливки, кристаллизующимся в последнюю очередь, предусмотреть ещё более толстые технологические приливы – прибыли. Прибыль будет кристаллизоваться последней, после того, как закристаллизуется толстая часть отливки (прибыль её подпитает, скомпенсирует её усадку). Усадочная раковина окажется в прибыли.

Заливка – заполнение формы жидким литейным сплавом. Заливка – операция внешне простая, но очень ответственная. В процессе заливки надо всё время поддерживать литниковую чашу полной. Это уменьшает размывание стенок чаши струёй металла, льющейся из ковша. Заливать форму надо от начала до конца не прерывая заливки. Если по к. л. причине заливка будет прервана, а потом в форму дольют недостающий металл, то две порции металла могут не слиться в полсти формы. Действительно, когда полость формы была частично заполнена жидким металлом и заливка была прервана, зеркало жидкого металла могло покрыться плёнкой оксидов. Следующую порцию металла нальют поверх оксидной плёнки. Оксидная плёнка не даст двум объёмам металла слиться в один. Так эти не слившиеся объёмы и закристаллизуются, вроде бы вместе, как единое целое, а на самом деле по отдельности. Тело отливки будет разделено плёнкой оксида на части – брак очень серьёзный, совсем не заметный и абсолютно не устранимый.

После заливки формы литейный сплав в ней остывает и кристаллизуется. Образуется отливка. Далее отливка остывает в форме до температуры, близкой к температуре окружающей среды. Процесс этот идёт самопроизвольно, участие в нём литейщиков не требуется. Требуется только подождать. Отливки массой до нескольких килограммов остывают быстро, в течение часа. Более массивные отливки остывают дольше, тем дольше, чем больше их масса. Отливки массой несколько тонн остывают несколько суток.

Почему отливки нельзя извлекать из форм горячие, сразу после того, как они закристаллизовались? Чем быстрее остывает отливка, тем не равномернее происходит остывание в разных её частях. В результате происходит не равномерная (разная в разных точках объёма отливки) усадка и возникают внутренние напряжения усадки. Они могут покоробить (искривить) и растрескать отливку. В форме, окружённая толстым слоем формовочной смеси, отливка будет остывать во много раз медленнее, чем на воздухе. Охлаждение её будет более равномерное. Усадочные напряжения будут меньше.

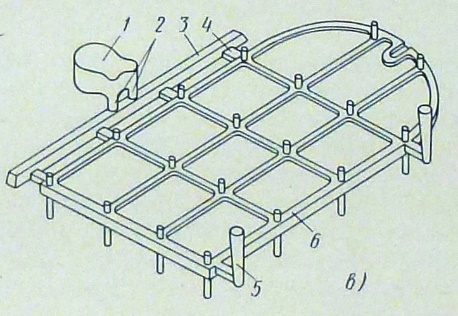

Выбивка – операция извлечения отливки из формы. Выбивку мелких отливок из форм производят на вибрационных решётах. Форму ставят на решето. Решето трясут пневмоприводом в горизонтальной плоскости. От тряски, силами инерции, форма разрушается. Формовочная смесь просыпается вниз сквозь решетчатое дно, на решете остаются опоки и отливка. Использованную формовочную смесь – “горелую землю” используют многократно. Её разминают, просеивают, освежают (добавляют свежие песок, глину, вспомогательные материалы) и употребляют для изготовления новых форм.

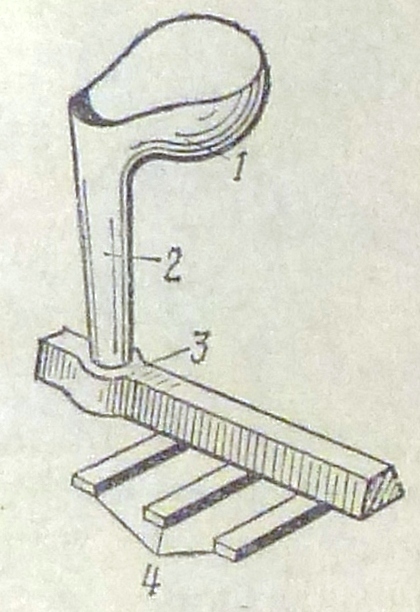

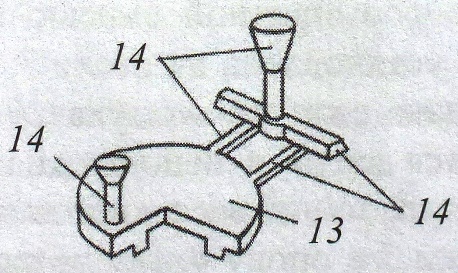

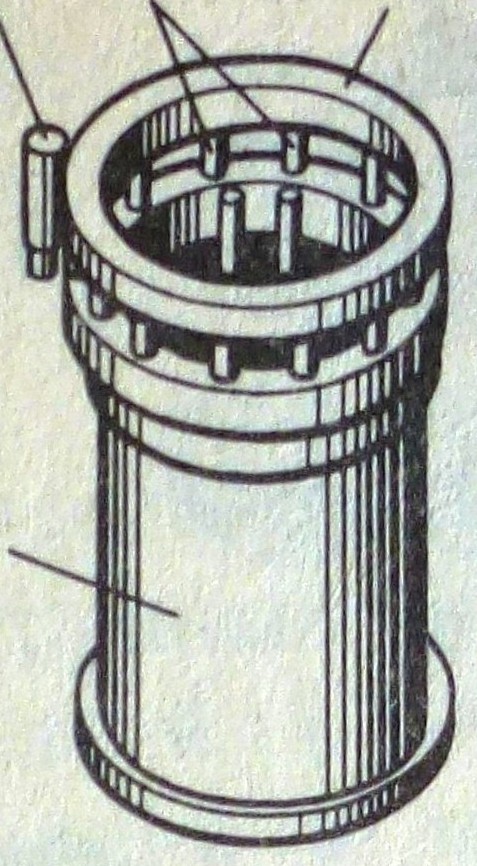

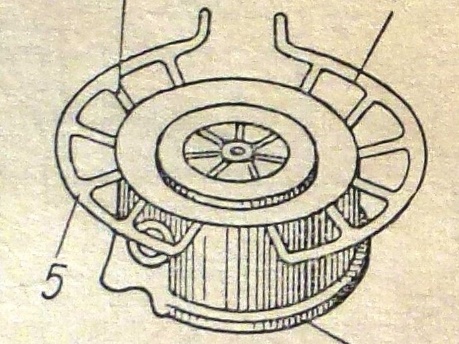

Вместе с отливкой отливается и литниковая система. Это показано на рисунке.

Простая конструкция литниковой системы

Простая конструкция литниковой системы

Отливка и отлитая вместе с ней литниковая система. Подвод металла сбоку

Отливка и отлитая вместе с ней литниковая система. Подвод металла сбоку

Отливка и отлитая вместе с ней литниковая система. Подвод металла сбоку

Отливка и отлитая вместе с ней литниковая система. Подвод металла сбоку

Отливка и отлитая вместе с ней литниковая система. Подвод металла сбоку

Отливка и отлитая вместе с ней литниковая система. Подвод металла снизу

Отливка и отлитая вместе с ней литниковая система. Подвод металла сверху

Отливка и отлитая вместе с ней литниковая система. Подвод металла сверху

Отливка и отлитая вместе с ней литниковая система. Подвод металла сверху

Обрубка – операция отделения от отливки отлитой вместе с нею литниковой системы. Если литейный сплав не пластичный (хрупкий), то можно элементы литниковой системы от отливки отломить, отбить молотком. Но делать это следует осторожно. Отламывать можно только тонкие элементы литниковой системы, примыкающие к толстым частям отливки. В противном случае может вместе с литниковой системой отломиться кусок отливки. Когда нельзя литниковую систему отломить, её отрезают. Отрезают ленточными и дисковыми пилами, отрезными абразивными кругами, газокислородными резаками, срубают пневмозубилами. Можно отпилить литниковую систему от отливки и ручной ножовкой по металлу. Способ, конечно, трудоёмкий, но абсолютно универсальный.

Очистка – удаление с поверхности отливки пригара. Пригар – пригоревший к поверхности отливки слой формовочной смеси. Способы удаления пригара разнообразны.

1. Дробеструйная и дробемётная обработка. Струю чугунной или стальной дроби с большой скоростью направляют на поверхность отливки мечущей турбиной. Дробь сбивает корку пригара с поверхности отливки.

2. Пескоструйная обработка. Пригар счищают с поверхности отливки струёй сжатого воздуха, несущей песчинки.

3. Электрогидродинамический удар. Отливки помещают в ванну с водой. В воде производят высоковольтный электрический разряд. Возникает ударная волна, сбивающая с отливок пригар.

4. Ультразвуковая обработка. Отливки помещают в ванну с жидкостью. В жидкости создают интенсивные ультразвуковые колебания, сбивающие с отливок пригар.

5. Пескогидравлическая обработка. На поверхность отливки направляют струю воды, несущей в себе песчинки. Эта абразивная струя счищает пригар с отливки.

6. Обработка в расплавах солей. Отливки помещают в ванну заполненную смесью расплавленных солей. Комплексное физико-химическое воздействие расплава солей ”смывает” пригар с отливок.

7. Абразивная обдирка. Поверхностный слой отливки сошлифовывают вместе с пригаром абразивным кругом или абразивной лентой.

Есть и другие способы удаления пригара с поверхностей отливок.