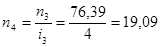

Исходным для расчёта является передаточное отношение ступеней: i1=3,6; i2=3,8; i3=4.

а) Определение кинематики редуктора

Число оборотов вала:

Определение угловых скоростей валов проводятся по формуле:

Определение вращающих моментов:

| № вала | n об/мин | ω c-1 | M.10-3 Н.м |

| 109,38 | 1,2 | ||

| 30,38 | 4,3 | ||

| 7,99 | |||

| 1,99 |

б) Расчёт геометрии зубчатых колёс.

Исходным для расчёта геометрии является значение модуля, которое выбирается из стандартного ряда в соответствие с ГОСТ 9563-60.

m = 0,4

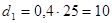

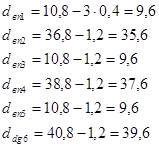

Диаметр делительной окружности:

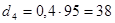

Диаметр окружных выступов:

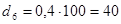

Диаметр впадин:

Высота зуба:

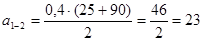

Ширина венца:

Межосевое расстояние между валами:

| № колеса | zi | m мм | di мм | dв | dвп | hi мм | bi мм | ai |

| z1 | 0,4 | 10,8 | 9,6 | |||||

| z2 | 0,4 | 36,8 | 35,6 | |||||

| z3 | 0,4 | 10,8 | 9,6 | |||||

| z4 | 0,4 | 38,8 | 37,6 | |||||

| z5 | 0,4 | 10,8 | 9,6 | |||||

| z6 | 0,4 | 40,8 | 39,6 |

7. Разработка конструкции редуктора.

а) Выбор конструкции зубчатых колёс.

|

|

Конструкция определяется ГОСТом 13733-77.

рис. 5 рис. 6 рис. 7

Рисунок 5 – дисковые зубчатые колёса; рисунок 6 – колёса с односторонней ступицей; рисунок 7 – с двусторонней ступицей.

Определяющим, при выборе той или иной конструкции является требование по исключению проскальзывания зубчатых колёс на валу редуктора, поэтому при числе оборотов вала  об/мин рекомендуется использовать колёса со ступицей, а для валов с

об/мин рекомендуется использовать колёса со ступицей, а для валов с  об/мин выбирают дисковые колёса. Поэтому для первого вала выбираем конструкцию, указанную на рис.6, а для второго, третьего и четвёртого валов конструкцию, указанную на рис.5.

об/мин выбирают дисковые колёса. Поэтому для первого вала выбираем конструкцию, указанную на рис.6, а для второго, третьего и четвёртого валов конструкцию, указанную на рис.5.

б) Расчёт валов.

Он начинается с определения диаметров цапф из расчёта на чистое кручение.

В качестве материала для валов берётся сталь Ст 45 [τ] = 17 Н/мм2

В качестве материала для валов берётся сталь Ст 45 [τ] = 17 Н/мм2

Конструктивно диаметры валов различают на: гладкие и ступенчатые.

Для монтажа колёс на валу предпочтительнее ступенчатые, поэтому для посадки колёс назначают следующие диаметры: dв > dц на 1-2 мм для ступенчатых, и

dв=dц – для гладких.

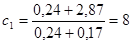

в) Выбор опор.

Для шарикоподшипников в основном используют опоры с трением качения и трением скольжения. Выбор шарикоподшипников производится по диаметру цапфы в соответствии с ГОСТ 8338-75 с учётом прессовой посадки.

| Обозначения подшипников | d | Грузоподъёмность Н | |

| Ср | Сст | ||

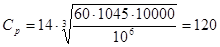

Проводим проверку на динамическую грузоподъёмность:

n берётся максимальное (об/мин)

L – долговечность (в часах)

L=10000

Р – эквивалентная динамическая нагрузка.

X – коэффициент нагрузки

V – коэффициент вращения

Кб – коэффициент безопасности

КТ – температурный коэффициент

Для цилиндрической передачи X=V=Кб=КТ=1

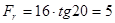

Fr – радиальная нагрузка на вал

Для второго вала:

Для предпоследнего вала:

α – угол профиля; α = 20о

Для последнего вала:

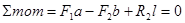

г) Прочностной расчёт редуктора.

Он проводится на базе конструктивной схемы.

Расчёт балки на изгиб проводится для наиболее нагруженных валов, то есть для последнего и предпоследнего валов. Для предпоследнего вала величина радиальных сил равна:

Расчётно-проектировочный диаметр вала:

[σ] – предел прочности материала вала

0,4[σ]=[τ]кр

Определяем запас прочности:

Расчёт зубьев на прочность. Рассчитывается зуб шестерня:

Fτ – для предпоследнего вала

КF – коэффициент нагрузки

Для цилиндрической прямозубой передачи КFβ=1,07 КFV=1,15

YF – коэффициент формы зуба выбирается по числу зубьев шестерня.

YF = 3,9

Допустимое напряжение на прочность.

В большинстве случаев напряжение изгиба меняется по прерывистому циклу, то есть зависит от базового числа циклов:

SF – коэффициент безопасности

ЅF=ЅrЅF*

Sr=1,75 S*F=1

д) Расчёт КПД редуктора.

КПД редуктора называется отношение величины полезной работы ведомого звена за цикл работы механизма к величине работы ведущего звена.

Расчёт КПД цилиндрической прямозубой передачи ведётся по формуле:

μ – коэффициент трения в передаче

μ=0,1

с – коэффициент, учитывающий увеличение трения при нагрузках.

, где

, где

е) Описание конструкции редуктора.

Редуктор включает в себя 4 вала с закреплёнными на них шестернями, находящихся в позиции 3, 5. Посадка зубчатых колёс позиция 4, 6 на валы  и закрепление с помощью штифтов позиция 13.

и закрепление с помощью штифтов позиция 13.

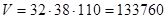

ж) Определение коэффициента заполнения.

Заключение

В соответствии с техническим заданием на базе патентно-библиографического поиска была разработана кинематическая схема редуктора. Прочностные расчёты показали, что редуктор работоспособен. Достоинства: высокий КПД, постоянство передаточного отношения, надёжность, долговечность, простота в эксплуатации.

Недостатки: шум, возникающий во время работы редуктора при неточном изготовлении колёс.

Список литературы

1. Дмитриев Ф. С. «Проектирование редукторов точных приборов» Ленинград «Машиностроение» 1971

2. Курсовое проектирование деталей машин Москва «Машиностроение» 1988

3. Мосягин Р. В., Павлов Б. И. «Детали и узлы малогабаритных редукторов» Справочное пособие, «Машиностроение» Ленинград 1967

4. Элементы приборных устройств в 2 частях под ред. Тищенко О. Ф. Москва «Высшая школа» 1982