Расчетно-графическая работа

Ерофеев Михаил Геннадьевич

Руководитель: Нагимов А.Х.

УФА 2007

Оглавление

Введение

1. Машины для увлажнения зерна и их место в технологической схеме

2. Аппарат для увлажнения зерна А1 – БАЗ и его устройство

3. Разработка и расчет форсунки для увлажнительного аппарата А1 – БАЗ

Заключение

Библиографический список

Введение

В процессе подготовки зерна к помолу в муку стремятся придать ему свойства, которые в наибольшей степени способствуют получению нужных результатов.

Следовательно, ГТО – это средство направленного изменения структурно- механических свойств составных частей зерна.

Комплекс процессов ГТО зерна включает в себя следующие технологические операции:

- увлажнение зерна в процессе его мойки в моечных машинах;

- дозированное поэтапное увлажнение в специальных увлажнительных аппаратах различной конструкции;

- увлажнение зерна в процессе мокрого шелушения;

- отволаживание – это выдержка зерна в специальных бункерах для поглощения и распределения влаги в анатомических частях зерна, в соответствии с их структурными особенностями; этот процесс сопровождается снижением прочности эндосперма в результате появления микротрещин;

- тепловое воздействие на зерно – служит усиливающим фактором при ГТО, оно осуществляется в кондиционерах, подогревателях или при использовании подогретой воды в машинах и аппаратах для ГТО зерна;

- фильтрация сточных вод.

При проведении ГТО стремятся прежде всего усилить различие свойств оболочек и эндосперма. Однако на мукомольном заводе процесс ведут так, чтобы снизить прочность эндосперма и повысить прочность оболочек, а на крупозаводе – наоборот: повысить прочность ядра и уменьшить прочность оболочек. Чем более заметно пройдут эти изменения, тем выше будет эффективность переработки зерна в муку и крупу. Степень изменения технологических свойств зерна определяется конкретным способом ГТО и особенностями взаимодействия зерна с водой.

Таким образом, основная цель ГТО на мукомольных и крупяных заводах состоит в направленном изменении исходных технологических свойств зерна в заданном размере, для стабилизации их на оптимальном уровне.

1. Машины для увлажнения зерна и их место в технологической схеме

В технологии производства сортовой муки, этап увлажнения и отволаживания зерна является одним из наиболее важных. Выход муки высоких сортов и общий выход муки существенно зависят от техники и технологии дозированной обработки зерна водой. Поскольку процесс размола зерна и его промежуточных продуктов построен по принципу последовательного измельчения, то его необходимо вести так, чтобы частицы эндосперма дробились значительно легче и мельче, чем оболочечные частицы зерна, что достигается в результате обработки зерна водой с последующим отволаживанием.

Сочетание обработки зерна водой с шелушением позволяет лучше очистить поверхность зерна от грязи, пыли и микроорганизмов.

На мукомольных заводах, оснащенных комплектным оборудованием, применяют два варианта водной обработки зерна.

Первый вариант предусматривает этапы первичного увлажнения примерно на 1,5…2% с одновременным шелушением поверхности зерна в машинах мокрого шелушения А1 – БМШ. При этом снимается около 0,1% оболочек. Дополнительному дозированному увлажнению зерно при необходимости подвергают в увлажнительном аппарате А1 – БУЗ капельно-жидкой распыленной влагой. Здесь зерно увлажняют примерно на 1,5% и направляют в закрома для отволаживания, где влага в течение определенного времени распределяется между анатомическими частями зерна. Проникая в микротрещины эндосперма, влага ослабляет связи между его частями: эндосперм становится хрупким, а оболочки – пластичными.

Схема обработки зерна на этом этапе построена таким образом, что позволяет широко варьировать степенью увлажнения и временем отволаживания в зависимости от качества исходного зерна. Предусмотрена возможность увлажнения зерна в аппарате А1 – БУЗ с последующим отволаживанием.

В схеме предусмотрен обязательный процесс доувлажнения зерна с кратковременным отволаживанием. Цель этой технологической операции – усилить различие физико-механических свойств оболочек и зерна перед измельчением. В соответствии с этим степень увлажнения и время отволаживания выбирают таким образом, чтобы влага проникла только в оболочки зерна. На этом этапе приращение влажности составляет 0,15…0,3%, а время отволаживания не превышает 15 минут. Доувлажнение производят в аппарате А1 – БАЗ, оборудованном устройством тонкодисперсного распыления воды.

Второй вариант предусматривает увлажнение в машинах интенсивного увлажнения типа А1 – БШУ, где зерно обрабатывается с минимальным расходом воды при отсутствии моечных отходов и сточных вод.

2. Аппарат для увлажнения зерна А1 – БАЗ и его устройство

Увлажнительный аппарат А1-БАЗ дозированно подает воду в шнек, который перемешивает и транспортирует зерно. Основным рабочим органом аппарата является форсунка, подающая воду в зерновую массу.

Система подачи воды оборудована устройством контроля расхода, фильтром очистки воды, вентилями и клапанами для управления потоком воды. Предусмотрено также автоматическое устройство, отключающее воду в случае прекращения подачи зерна в увлажнительный шнек. Элементы системы, обеспечивающие подачу воды, смонтированы на панели, которая закрепляется на стене в непосредственной близости от аппарата. В увлажнительном аппарате А1-БАЗ вода форсункой распыливается под давлением, с помощью мембранного компрессора, подающего сжатый воздух.

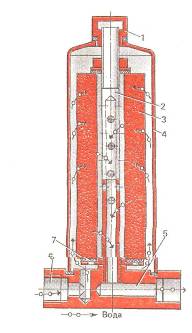

Устройство увлажнительного аппарата А1-БАЗ выглядит следующим образом (рисунок 2.1). Основные узлы аппарата: - шнек; - панель управления; - индикатор наличия зерна; - компрессор.

Рисунок 2.1 Увлажнительный аппарат А1 – БАЗ

Увлажнительный аппарат А 1-БАЗ:

1 — шнек; 2 — вентиль; 3 — манометр; 4 — клапан редукционный;

5 — фильтр; 6 — вентиль мембранный электромагнитный;

7 — панель; 8 — коробка распределительная; 9 — ротаметр;

10 — вентиль регулирующий; 11 — кран спускной; 12 — форсунка

А 1-БАЗ; 13 — индикатор наличия зерна; 14 — компрессор;

15 — форсунка А 1-БУЗ

На шнеке смонтированы индикатор наличия зерна 13 и форсунка 12. Шнек приводитсяво вращение от электродвигателя, вал которого соединен с валом шнека при помощи муфты. Аппаратура подачи воды содержит следующие элементы: редукционный клапан 4, манометр 3, вентиль 2, фильтр 5, электромагнитный вентиль 6, регулирующий вентиль 10, ротаметр 9, форсунку 12.

Фильтр (рисунок 2.2) выполнен в виде металлического стакана 4, в основание которого ввинчен полый стержень с отверстиями. На стержень надет цилиндрический керамический фильтр 3. Внутренняя полость фильтрующего элемента сверху и снизу герметизирована резиновыми прокладками 7. Элементы фильтра стянуты гайкой 1. Вода поступает через канал 6 восновании под стаканом, проходит сквозь фильтрующий элемент 3 в отверстия центрального стержня и по каналу 5 направляется к электромагнитному вентилю. Последний дискретно управляет потоком воды в зависимости от электрической команды индикатора наличия зерна. Регулирующий вентиль 10 (рисунок 2.1) — игольчатого типа. Перемещение иглы осуществляется вручную с помощью маховичка.

В индикаторе наличия зерна (рисунок 2.3) в качестве чувствительного элемента установлена поворотная заслонка 8, на которую падает поток зерна с направляющего лотка 9. Эти два элемента смонтированы в металлическом корпусе 2.

Рисунок 2.2 Фильтр

1 — гайка; 2 — стержень; 3 — фильтр керамический; 4 — стакан; 5 — канал выходной; 6 – канал входной; 7 – прокладка резиновая

Поворотная заслонка закреплена в направляющей 4, которая смонтирована на кронштейне 3. В коробке 10 датчика, прикрепленного двумя болтами к стенке корпуса 2, расположены микровыключатель 7 и пружина 5, уравновешивающая силу давления потока зерна на поворотную заслонку 8.

Поток зерна отклоняет заслонку, которая перемещает направляющую 4. Микровыключатель 7 срабатывает и дает команду на открытие электромагнитного вентиля. Натяжение пружины регулируют винтом 6. Коробка 10 датчика изолирована эластичной резиновой мембраной 11 от бункера, куда поступает зерно.

Рисунок 2.3 Индикатор наличия зерна

1 — патрубок приемный; 2 — корпус; 3 — кронштейн; 4 — направляющая; 5 — пружина; 6 — винт; 7 — микровыключатель; 8 — заслонка поворотная; 9 — лоток направляющий; 10 — коробка датчика; 11— мембрана

Форсунка А1-БАЗ 12 (рисунок 2.1) состоит из корпуса, рабочего сопла для разбрызгивания воды и двух труб-угольников. Через один угольник подается вода, а через другой — воздух. Степень распыления воды можно регулировать вращением резьбовой втулки, которая дросселирует воздушный поток. Стабилизацию увлажнения зерна в аппарате А1 -БАЗ в значительной мере обеспечивают регуляторы потока зерна УРЗ-1 и УРЗ-2, установленные после силосов для неочищенного зерна и после силосов для отволаживания.

Таблица 2.1 Техническая характеристика увлажнительного аппарата А1 - БАЗ

| Показатели | А1-БАЗ |

| Производительность, т/ч | |

| Увлажнение зерна (не более), % | |

| Давление воды, МПа | 0,05...0,07 |

| Давление сжатого воздуха, МПа | 0,1 |

| Расход сжатого воздуха, м3/мин | 0,07 |

| Расход воды (не более), л/ч | |

| Габариты панели, мм: | |

| длина | |

| ширина | |

| высота | |

| индикатора наличия зерна | |

| длина | |

| ширина | |

| высота | |

| форсунки | |

| длина | |

| ширина | |

| высота | |

| Масса (без шнека), кг |

3. Разработка и расчет форсунки для увлажнительного аппарата А1 – БАЗ

Основным направлением моей работы стало разработка форсунки – главного рабочего органа данного аппарата. Производительность зависит от количества отверстий форсунки. Для расчета оптимального количества отверстий я принял диаметр диффузора 64 мм.

Площадь трубы (диффузора):

(3.1)

(3.1)

3215 мм2;

3215 мм2;

Диаметр отверстий принимаем 3 мм. Рассчитываем площадь отверстия:

; (3.2)

; (3.2)

Sотв  7,1 мм2

7,1 мм2

Тогда количество отверстий находим по формуле:

; (3.3)

; (3.3)

Заключение

В ходе работы мною была изучена конструкция, работа и технические характеристики увлажнительного аппарата А1 – БАЗ, а также был произведен расчет и подбор параметров форсунки. Необходимо было определить количество отверстий в форсунке, в результате их получилось 452 шт. диаметром 3 мм.

Литература

1 Бутковский В.А., Птушкина Г.Е. Технологическое оборудование мукомольного производства. – М.: ГП «Журнал Хлебопродукты», - 1999. 208 с.

2 Демский А.Б., Веденьев В.Ф. Оборудование для производства муки, крупы и комбикормов. Справочник. – М.: ДеЛи принт, 2005. – 760 с.

3 Соколов А.Я. Технологическое оборудование хранения и переработки зерна. – М.: Колос. – 1984. 365 с.

4 Нагимов А.Х. Методические указания для лабораторных работ

5 Стандарт организации СТО 0493582-003-2005 БГАУ