В процессе эксплуатации газотурбинных установок возникают следующие отказы и повреждения:

· обрыв рабочих лопаток компрессоров и турбин;

· трещины в направляющих и спрямляющих аппаратах компрессоров;

· повреждения проточных частей компрессоров и турбин из-за попадания в них твердых предметов;

· обгорание направляющих и рабочих лопаток турбин;

· обрыв крепежа;

· трещины в дисках, диафрагмах и сопловых аппаратах турбин;

· деформации, трещины и прогорание камер сгорания и жаровых труб;

· неисправности рабочих и пусковых топливных форсунок;

· неисправности топливо-регулирующей аппаратуры;

· неисправности подшипников;

- неисправности контрольно-измерительной аппаратуры и систем управления.

Из всех деталей ГТД рабочие лопатки турбин работают в наиболее тяжелых условиях. Испытывая значительные механические нагрузки от действий центробежных и газовых сил, а также вибрации, они одновременно подвержены воздействию высоких температур агрессивных коррозионных сред. Кроме того, рабочие лопатки подвергаются действию циклических термических напряжений. Опыт эксплуатации показывает, что последние являются основной причиной разрушения лопаток газовых турбин. Окислительная среда дополнительно увеличивает скорость образования и развития трещин. В судовых ГТД имеет место высокотемпературная «натриево-ванадиевая» коррозия лопаточного аппарата и других узлов турбин.

Лопаточный аппарат. Обрыв рабочих лопаток компрессора или турбины относится к наиболее тяжелым видам повреждения ГТД.

Основной причиной обрыва лопаток компрессора является снижение усталостной прочности материала в результате коррозии или эрозии при высоких напряжениях, вследствие динамических и вибрационных нагрузок. Эти нагрузки могут возрастать в случаях работы компрессора в зоне неустойчивой работы, иногда этому способствуют конструктивные и технологические дефекты (рост вибрационных напряжений вследствие неравномерностей в потоке воздуха, недостаточная отстройка лопаток по частоте, некачественное изготовление лопаток).

Начало усталостного разрушения металла лопатки носит местный характер и связано с образованием микротрещин, которые при циклических нагрузках, развиваются в макротрещины. Развитие усталостных трещин начинается, как правило, с входных кромок лопаток и реже - с выходных. Часто источниками образования трещин являются участки коррозионно-эрозионных поражений.

Обрыв лопаток на работающем ГТД приводит к снижению частот вращения турбокомпрессорных блоков и турбин и повышению температуры газов перед турбиной выше допустимой для данного режима, появлению повышенной вибрации, резкому изменению шума работы. В момент обрыва лопатки турбины или компрессора ясно различим сильный удар. Частичное разрушение лопаток может вызвать помпаж и появление характерных для него признаков. При попадании траектории разрушившейся лопатки в зазор между торцами лопаток и корпусом происходит заклинивание или торможение ротора. В результате снижения частоты вращения увеличивается подача топлива в камеру сгорания, что приводит к срыву пламени и выключению ГТД.

При обрыве рабочей лопатки турбины, снижения частоты вращения в начальный момент может не происходить. Дальнейшая работа ГТД зависит от последствий, которые вызывает обрыв лопатки. Обычно оборвавшаяся часть разрушенной лопатки, попадая в зазор между корпусом турбины и торцами следующих по потоку лопаток, вызывает изгиб этих лопаток и выпучивание корпуса турбины или разрушение металлокерамических вставок. Кусок лопатки, имея осевую, составляющую скорости движения в направлении выходного устройства, производит аналогичные деформации лопаток последующих ступеней. Если двигатель продолжает работать, то из-за снижения частоты вращения происходит увеличение подачи топлива и рост температуры, газов перед турбиной. При значительном падении частоты вращения и соответствующем увеличение подачи топлива происходит срыв пламени и остановка ГТД. Если оторвавшаяся лопатка вызывает заклинивание ротора, то это также приводит к отключению ГТД. Оторвавшаяся лопатка может пробить корпус и вызвать разрушение элементов силовой установки.

Иногда наблюдаются повреждения лопаточного аппарата компрессоров и турбин, связанные с попаданием в их проточные части твердых посторонних частиц и предметов: песка; кусочков защитной металлической сетки или обломков воздухоприёмных жалюзей; деталей крепления внутренней арматуры воздухозаборных шахт; крепежа узлов камер сгорания и др. Например, разрушения лопаточного аппарата компрессора были вызваны засасыванием оторвавшихся стержней заклепок двери, обеспечивающей доступ во впускную камеру. Другой пример: причиной повреждения компрессора явился карманный фонарик, забытый механиком при осмотре воздухозаборной шахты. Из приведенных примеров видно, что засасывание посторонних предметов представляет особую опасность для ГТД. Всасывание небольших по размеру частиц и предметов может не приводить к катастрофическому разрушению проточных частей ГТД, однако вызывают образование на лопатках забоин и вмятин, способствующих ускорению процессов, вызывающих разрушения лопаточных аппаратов.

В эксплуатации отмечаются случаи оплавления (обгорания) и значительного перегрева рабочих и сопловых лопаток. Это происходит в результате нарушений в работе топливо-регулирующей аппаратуры, отказов тепловой защиты, возникновения помпажа ГТД. Наиболее опасным является помпаж при пусках и на режимах работы, соответствующим средней мощности. В этих случаях помпаж происходит без сильных звуковых эффектов, а при невнимательности обслуживающего персонала или нарушениях в системе контроля за температурами газов или отказе тепловой защиты он может пройти незамеченным и привести к обгоранию лопаток. Опыт эксплуатации показывает, что при помпаже, вследствие интенсивного роста температуры газов в течение 20... 30 секунд обгорают все лопатки. Обычно рабочие лопатки обгорают на половину длины в верхней части. Как правило, наибольшим повреждениям подвержены лопатки первой ступени турбины высокого давления.

Температура в лопатках повышается во время работы на переменных режимах и при маневрировании установки, когда возможны колебания температуры газа, подаваемого в проточную часть ГТД.

Циклические, температурные нагрузки приводят к повреждениям лопаток, выражающимся в короблении и растрескивании их кромок и снижения длительной прочности метериала. При больших механических нагрузках эти начальные трещины могут послужить очагами разрушения лопатки.

Камеры сгорания относятся к сложным и высоконапряженным в тепловом отношении деталям газотурбинных двигателей. Наиболее часто встречаются следующие повреждения камер сгорания:

- коробление и прогар жаровых труб;

· образования трещин в жаровых трубах и других деталях;

· различные неисправности топливных форсунок.

Прогар жаровых труб - наиболее тяжелое повреждение, требующее их замены. Основными эксплуатационными причинами образования трещин и прогара жаровых труб камер сгорания являются:

· изменение температурного режима работы жаровых труб, при водящие к местным перегревам, вследствие влияния отложений и на гаров, образующихся на поверхности жаровых труб, влияющих на аэродинамику охлаждения, а также искажения факела при закоксовании форсунок;

· большое число теплосмен и значительные градиенты темпера туры, определяемые количеством и режимом пуска;

· повышенный износ поверхностей контакта элементов жаровых труб с фиксаторами, пламене-перебрасывающими патрубками и со пловым аппаратом ТВД вследствие вибрации жаровых труб из-за пульсации давления в камере сгорания.

Неправильная организация процесса горения в камере сгорания приводит к деформации полей температур и давлений газового потока перед турбиной.

К наиболее часто встречающимся неисправностям и повреждениям топливных форсунок следует отнести:

· засорение сопловых отверстий и фильтров форсунок;

· образование нагара;

· негерметичность топливной системы;

· увеличенная производительность при разработке сопл;

· разрушения отдельных деталей.

Засорение форсунок происходит вследствие использования загрязненного топлива. Засорение топливных форсунок нарушает распыливание топлива и способствует искажению факела, в результате образуется нагар на стенках жаровой трубы.

При появлении неисправности топливной форсунки дальнейшая эксплуатация газотурбинного двигателя приводит к аварии с тяжелыми последствиями, например, пожогу соплового аппарата ГТД.

В газотурбинных установках применяются подшипники качения (роликовые и шариковые) и скольжения.

Возможные причины нарушения нормальной работы и повреждений подшипников скольжения следующие:

- нарушения режима смазки;

· попадание в подшипник вместе со смазкой посторонних твердых частиц;

· воздействие вибрационных нагрузок;

· дефекты заливки белого металла;

- неудовлетворительная подгонка вкладышей и упорных подушек.

Эти повреждения характерны для подшипников не только газотурбинных двигателей, но и их редукторов.

Существенное влияние на работоспособность подшипников ГТУ оказывает вибрационные нагрузки при эксплуатации, которые могут привести к наклепу и выкрашиванию белого металла.

Подшипники качения судовых ГТУ подвержены коррозионному воздействию. Коррозионное повреждение подшипников - весьма распространенный дефект проявляющийся в образовании поверхностных налетов и раковин. Коррозионные повреждения снижают контактную выносливость и ухудшают вращения подшипников.

Характерным повреждением подшипника является трещина на его наружном кольце. В результате перегрева подшипника на рабочей поверхности наружного кольца отмечается сильное оплавление и налипание расплавленного металла роликов

Виды и типы камер сгорания газотурбинных установок

Так, камеры сгорания бывают выносные и встроенные. Выносные располагаются вне корпусов турбины и компрессора и соединяются с ними или регенератором трубопроводами, а встроенные находятся непосредственно в корпусе.

Компрессоры лопастного типа представляют собой машины динамического действия, рабочие органы которых – лопатки, усиливают давление газа в непрерывном потоке. При вращении лопатки передают газу кинетическую энергию, которая затем переходит в потенциальную. Приращение энергий, кинетической и потенциальной, перекачиваемого газа происходит следующим образом: газ, взаимодействуя с вращающейся решеткой, в которой размещены лопатки рабочего колеса (одна из них вращается, а другая находится в неподвижном положении), создаёт соответствующее постоянное давление, не создавая при этом пульсаций. Это есть характерная особенность в работе компрессоров данного типа. Покидая рабочее колесо, газ уходит в отводящее устройство. Увеличение энергии потока газа в проточной части компрессора влечет за собой сжатие газа, не изменяя термодинамическое состояние.

Существуют следующие виды лопастных компрессоров или, как их ещё называют, турбокомпрессоров:

центробежные (радиальные),

радиально-осевые (диагональные),

осевые,

вихревые,

струйные

Существует функциональная зависимость между всеми элементами проточной части компрессора. Это означает, что если, например, рабочее колесо имеет хорошие аэродинамические характеристики, то не обязательно будет обеспечен необходимый КПД установки.

Ступень компрессора данного типа включает

подводящее устройство;

рабочее колесо;

отвод.Лопастные компрессоры представляют собой устройства, в которых газ перемещается из зоны низкого давления в зону высокого давления при непрерывном воздействии лопаток на поток, вызывая тем самым сжатие и повышение кинетической энергии газа. Полученная газом кинетическая энергия превращается в давление в диффузоре, находящимся следующим, после рабочего колеса.Осевые компрессоры. Они представляют собой одну из разновидностей турбокомпрессоров. По принципу действия компрессор осевого типа напоминает осевой насос – газ движется, в основном, вдоль оси вращения, и в отличие от турбокомпрессоров или динамических компрессоров, сжатие воздуха в осевом компрессоре происходит, как и движение самой газовой среды, вдоль оси вала. Частицы газового потока имеют траектории, близкие к цилиндрическим или коническим плоскостям. Конструктивно осевые компрессоры подразделяют на одно- и многоступенчатые.

Осевой компрессор состоит из ротора с чередующимися подвижными решетками с лопатками, которые закрепляются на валу и называются рабочими колёсами, и статора с неподвижными лопаточными решётками, называемыми направляющими аппаратами. Роторный вал соединяется с валом турбины и опирается на шариковые и роликовые подшипники. Цилиндрический блок корпуса представляет собой множество цилиндрических секций, которые состыкованы между собой по оси с помощью болтовых соединений. Корпус может состоять из двух элементов, также соединенных по оси болтами. Такое исполнение обеспечивает расположение корпуса компрессора вокруг ротора.

Ступень компрессора состоит из рабочего колеса и направляющего аппарата.

Ось решетки – ось АБ перпендикулярная оси вращения турбины.

Толщина профиля – диаметр наибольшей окружности, вписанной в профиль S.

Толщина кромки – толщины входной S1 и выходной S2 кромок профиля.

Форма профиля – это поперечное сечение лопатки. В настоящее время в турбинах используются заранее отобранные высоко эффективные стандартные профили. Поэтому форма профиля обычно задается его условным обозначением или маркой. При изменении размеров форма профиля остается неизменной, т.е. геометрическое подобие сохраняется. На рисунке 6 показаны формы профиля а) активного и б) реактивного типов турбинных лопаток.

Размеры лопатки характеризуются высотой лопатки ℓ и ходовой профиля в. Хордой называется максимальный размер профиля по направлению касательной к входной и выходной кромкам.

Положение лопатки в решетке характеризуется шагом t и углом установки βв. Шаг решетки t определяется расстоянием между двумя соответствующими точками соседних профилей. Угол установки βв определяется углам между хордой профиля и плоскостью вращения рабочего колеса турбин.

В качестве геометрических характеристик используется также относительные величины: относительный шаг  и относительная высота лопаток

и относительная высота лопаток  :

:

Две решетки являются геометрически подобны, если они составлены из профилей одинаковой формы, имеют одинаковые относительный шаг  , угол установкиβв и относительную высоту лопаток

, угол установкиβв и относительную высоту лопаток  .

.

Ступень турбины

Совокупность ряда расположенных по окружности каналов, образованных направляющими лопатками или соплами, и следующего за ним вращающегося ряда (несколько рядов, в случае двух- и трехвенечной ступени) каналов, образованных рабочими лопатками, с элементами установки, крепления и уплотнения, которая предназначена для преобразования энергии рабочего тела в механическую работу вращения ротора.Т.е. Совокупность соплового аппарата и расположенного за ним рабочего колеса.

Если основная часть крутящего момента создается за счет активной силы, то такая ступень турбины называется активной. Если же основным источником образования крутящего момента является реактивная сила, то ступень турбины называется реактивной. Соответственно различают активный и реактивный процессы расширения газа в турбине.

Активный процесс расширения (рис. 4.1а) отличается тем, что преобразование потенциальной энергии газа в кинетическую, т.е. срабатывание располагаемого теплоперепада, происходит только в сопловом аппарате. В рабочем колесе происходит преобразование кинетической энергии в механическую работу вращения ротора турбины. В реактивной ступени турбины расширение газа происходит в сопловом аппарате и в рабочем колесе. Следовательно, преобразование потенциальной энергии в кинетическую (срабатывание располагаемого теплоперепада) происходит последовательно в сопловом аппарате и в рабочем колесе.

Для осуществления реактивного процесса расширения газа рабочие лопатки, как и сопловые, выполняются сужающимися. Степенью реактивности называется отношение адиабатного теплоперепада в рабочем колесе к полному адиабатному теплоперепадув турбинной ступени.

Диффузоры предназначены для преобразования части кинетической энергии рабочего тела в потенциальную энергию давления.

Классификация потерь в турбине

Потери, связанные с течением пара в соплах и каналах рабочих лопаток, а также потери кинетической энергии, связанные с выходной скоростью пара c2. Эти потери, названные «потерями течения» и учитываемые окружным к. п. д., уменьшают теплоперепад, превращаемый в механическую работу. В паровой турбине возникает ряд дополнительных потерь, не связанных непосредственно с протеканием пара в проточной части ступени и также уменьшающих теплоперепад. Вместе с тем не весь даже уменьшенный теплоперепад превращается в полезную работу, так как часть механической работы тратится на преодоление трения в подшипниках, на привод навешенных механизмов и др.

Потери в паровой турбине могут быть разбиты на две группы: 1) внутренние потери, передающие свой тепловой эквивалент потоку пара и оказывающие влияние на его состояние; 2) внешние потери, не влияющие на состояние пара.

К внутренним относятся потери: qc, qл и qв учитываемые окружным к. п. д.; от влажности пара; на трение и вентиляцию; от частичного впуска пара; от утечек пара в уплотнениях диафрагм и через радиальные зазоры лопаток. Иногда к внутренним потерям в ступени относят также потери от недостаточной высоты сопла. Эти потери, возникающие в самом потоке пара, нами отнесены к числу потерь течения и учтены окружным к. п. д. ступени. Так как потери течения входят в общую сумму внутренних потерь, то это существенно не влияет на дальнейшие расчеты.

К внешним относятся потери: механические; пара через наружные уплотнения; от дросселирования при впуске.

Все потери энергии, возникающие в турбоагрегате, могут быть разделены на две основные группы: внутренние и внешние.

Внутренние – потери, имеющие место внутри турбинных корпусов и влияющие на количество и качество (состояние) протекающего в турбине рабочего вещества.

Внешние – потери, возникающие за пределами тех мест, где течет рабочий пар (газ).

Внутренние потери

1. Основные потери в проточной части: в соплах, на рабочих лопатках, с выходной скоростью,

2. Вследствие наличия связной проволоки,

3. Вследствие парциального впуска,

4. На трение дисков и бандажной ленты и на вентиляцию рабочих лопаток,

5. 0т влажности пара, (для паровых турбин),

6. 0т утечек через наружные и внутренние уплотнения,

7. В зазорах облопатывания,

8. В перепускных трубах (ресиверах) между корпусами турбоагрегата и на выпускную скорость в конденсатор (для паровых турбин),

9. Потери тепла в окружающую среду.

В этих условиях может быть целесообразным использование в качестве главных судовых газотурбинных двигателей, имеющих высокие агрегатные мощности при малых массогабаритных показателях.

ГТД имеют следующие преимущества:

1. благоприятная скоростная характеристика (максимум крутящего момента достигается при минимальной частоте вращения силовой турбины);

2. непрерывность процесса горения обеспечивает многотопливность ГТД (использование традиционных жидких, газообразных топлив - авиационного керосина, бензина, дизельного топлива, мазута, водорода, природного газа, спиртов, сырой нефти и т.д.);

3. высокую надежность и долговечность при меньших эксплуатационных затратах;

4. отсутствие системы охлаждения;

5. практически полное отсутствие расхода масла на угар;

6. возможность существенного снижения удельного расхода топлива до уровня соответствующего показателям высокооборотных дизелей уменьшенной массы при применении промежуточного охлаждения воздуха и его регенеративном подогреве перед камерой сгорания ГТД;

7. низкий уровень вибраций.

Существенным достоинством ГТД является низкая токсичность его отработавших газов. Стендовые и эксплуатационные испытания ГТД показали, что даже без применения специальных конструктивных мероприятий выбросы основных токсичных компонентов с отработавшими газами в несколько раз меньше, чем у поршневых ДВС.

Помпаж турбокомпрессора поя

вляется в виде пульсаций воздушного потока в компрессоре, сопровождающихся периодическим выбросом воздуха обратно во всасывающие патрубки дизеля и всасывающего тракта. Иногда помпаж сопровождается характерными громкими хлопками воздуха. Помпаж является следствием уменьшения подачи центробежного компрессора ниже определенного для него критического значения. В результате происходит срыв потока воздуха с лопаток воздушного колеса или лопаточного диффузора компрессора, нарушается устойчивая работа последнего. Эксплуатировать дизель, у которого турбокомпрессор работает неустойчиво, нельзя, так как длительный помпаж может вызвать разрушение воздушного колеса компрессора и деталей всасывающего тракта. Любой центробежный компрессор обладает свойством резко снижать подачу с увеличением сопротивления газовоздушного тракта. Повышение сопротивления газовоздушного тракта может происходить из-за увеличения сопротивления воздухозаборного устройства; неполного открытия заслонок в трубопроводах между компрессорами первой и второй ступеней наддува; за-коксовывания кромок выпускных и продувочных окон в стенках цилиндров дизеля и лопаточного аппарата газовой турбины. Появление помпажа можно объяснить и повышением температуры наддувочного воздуха из-за ухудшения работы воздухоохладителей. Одной из причин, способствующих возникновению помпажа, является повреждение рабочих лопаток турбины и ее соплового аппарата обломками поршневых колец или другими посторонними предметами при отсутствии защитных решеток перед сопловым аппаратом. Возникновению помпажа способствует и повышение температуры выпускных газов перед турбиной из-за уменьшения расхода воздуха по причинам, уже перечисленным выше, а также в связи с тем, что топливная аппаратура дизеля неисправна. Кроме отмеченных причин возникновения помпажа, связанных с возрастанием сопротивления газовоздушного тракта дизеля, можно назвать несимметричную работу параллельно работающих турбокомпрессоров. В этом случае помпаж возникнет у одного из турбокомпрессоров вследствие того, что второй, получая больше энергии, развивает большую частоту вращения, дает больше воздуха и тем самым уменьшается подача первого компрессора, приближая его к границе помпажа. Основная причина несимметричной работы двух турбокомпрессоров – разница в размерах проточных частей турбин, главным образом разница сечения сопловых аппаратов, которая может иметь место вследствие повреждения направляющих лопаток.

Для предупреждения помпажа и устранения его в случае возникновения рекомендуется соблюдать следующие меры: систематически очищать от нагара выпускные и продувочные окна и защитные решетки на входе газов в турбокомпрессор; следить за исправностью воздухозаборного устройства дизеля, не допуская увеличения его сопротивления; следить, чтобы охладители наддувочного воздуха не были загрязнены и не создавали большого сопротивления проходу воздуха; проверять температуру выпускных газов по цилиндрам и температуру воздуха в воздушном ресивере.

Если при соблюдении перечисленных выше требований помпаж не прекращается, необходимо снять турбокомпрессор с дизеля и проверить состояние лопаток турбины и суммарное сечение соплового аппарата. Обнаруженные повреждения лопаток устраняют. Сечение сопел определяют с помощью шаблонов. При обнаружении отклонений от требуемого сечения подгибают кромки лопаток по шаблону.

В активной турбине, газ расширяется только в соплах.

В реактивной турбине, газ расширяется между лопатками рабочего колеса и лишь частично в соплах

Газовая турбина.В 50-х гг. прошлого столетия на судах начали применять новый вид главного двигателя — газовую турбину. По принципу действия газовая турбина аналогична паровой. Рабочей средой в них служат газы, образующиеся в результате сжигания жидкого топлива. Газовые турбины используют, в качестве приводов для центробежных компрессоров в турбонаддувочных агрегатах ДВС. В газовых турбинах газы образуются в особой камере сгорания. Так как температура газов очень высока, что влияет на срок службы турбин, в камеру сгорания необходимо подавать намного больше воздуха, чем требуется для сжигания топлива. Из-за избытка воздуха температура рабочих газов понижается до 700—800°С.

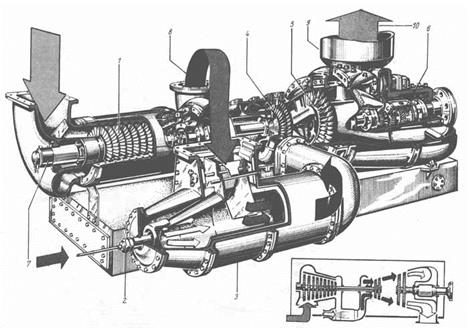

На рисунке 5.1 дана схема газовой турбины с так называемым открытым циклом, когда воздух забирается из атмосферы и отработавшие газы также выбрасываются в атмосферу. Тринадцатиступенчатый осевой компрессор приводится в действие специальной двухступенчатой газовой турбиной. Сжатый до давления около 0,4 МПа воздух подается в камеру сгорания, служащую для получения и последующего охлаждения газов. Отработавшие газы проходят через турбину компрессорного двигателя; при этом их давление понижается до 0,17 МПа, а температура - с 750 до 580°С. Вторая - тоже двухступенчатая - газовая турбина является собственно рабочей турбиной, которая через редукторную передачу приводит в движение либо судовой движитель, либо генератор. В судовых газовых турбинах довольно часто применяются поршневые компрессоры, так называемые свободнопоршневые генераторы.

Газотурбинные двигатели устанавливают в основном на кораблях военно-морского флота. На торговых судах они не оправдали себя; в настоящее время газовые турбины используют только на небольшом количестве судов. Причинами понизившегося интереса к этому виду двигателей являются малый термический КПД, довольно большой расход топлива и высокая рабочая температура, требующая применения высокопрочных и дорогих материалов. К преимуществам газотурбинного двигателя относятся малые габаритные размеры по сравнению с достигаемой мощностью и небольшая собственная масса. Газовые турбины можно также использовать в качестве главных и вспомогательных двигателей на судах на подводных крыльях и воздушной подушке.

Газотурбинные установки с ТУК (газопаротурбинные).Современная судовая газотурбинная установка (ГТУ) успешно конкурирует с аналогичными по назначению паротурбинными и дизельными. От последних она выгодно отличается компактностью и малой удельной массой, маневренностью и высокой ремонтопригодностью, лучшей приспособленностью к автоматизации и дистанционному управлению.

Газотурбинная установка может использоваться как всережимная и в сочетании с дизельными и паротурбинными.

При эксплуатации ГТУ чувствительна к качеству подготовки топлива и масла, к изменению внешних условий (температура, чистота и давление атмосферного воздуха), ее надежность, как ни у какой другой установки зависит от точности выполнения всех эксплуатационных инструкций, а также от своевременности и правильности решений, принимаемых обслуживающим персоналом в непредусмотренных инструкциями ситуациях.

Опыт эксплуатации судовых ГТУ показал, что от инженера-механика требуется не только знание и пунктуальное выполнение требований эксплуатационной документации, но и понимание физических, химических и других процессов, протекающих в работающих двигателях. Кроме того, при длительных плаваниях инженеру-механику часто необходим справочный материал, связанный с эксплуатацией ГТУ и отсутствующий в имеющейся на судне документации.

Судовая энергетическая установка (СЭУ) служит для сообщения хода судну, а также для обеспечения всех судовых потребителей необходимыми видами энергии (тепловой, электрической и пр.).

Судовые энергетические установки классифицируются как по роду используемого топлива (с органическим и ядерным топливом), так и по типу двигателя - двигатели внутреннего сгорания (ДВС), паротурбинные установки (ПТУ) и газотурбинные (ГТУ), а также комбинированные, состоящие из двигателей различных типов.

Судовые ГТУ от других типов выгодно отличаются целым рядом показателей: малыми габаритами и удельной массой, более высокой маневренностью, высокой ремонтопригодностью, лучшей приспособленностью к автоматизации и дистанционному управлению. Одновременно ГТУ несколько уступают ДВС по экономичности и требуют более тщательного ухода, как во время работы, так и при бездействии.

Рис. 5.1 Принцип действия газовой турбины

1 — осевой компрессор; 2 — форсунка; 3 — камера сгорания; 4 — компрессорная турбина; 5 — рабочая турбина; 6 — редуктор; 7 — пусковой мотор; 8 — сжатый воздух; 9 — газоотводная труба; 10 — отработавшие газы

В соответствии с назначением СЭУ весь комплекс ее механизмов и систем условно делят на четыре группы:

— главную установку, предназначенную для обеспечения движения судна:

— вспомогательную, обеспечивающую потребности судна в различных видах энергии на стоянке, при подготовке главной установки к действию и бытовые потребности судна;

— электроэнергетическую, обеспечивающую судно различными видами электроэнергии;

— механизмы и системы общесудового назначения.

Газотурбинная установка может быть главной или се составной частью, может быть приводом электрических генераторов, различных механизмов общесудового назначения. В последних двух случаях ГТУ называют вспомогательной.

Судовая энергетическая установка состоит из одного или нескольких комплексов двигатель - движитель, каждый из которых включает движитель, валопровод и одну главную установку.

Главная установка в свою очередь состоит из одного или нескольких однотипных (в КУ, возможно, и разнотипных) двигателей и общей для них передачи, подводящей энергию к движителю через линию вала. Если двигатели главной установки газотурбинные, и она обеспечивает ход и маневрирование судна, ее называют газотурбинной всережимной. В комбинированной установке газотурбинная, как правило, является ускорительной (форсажной), обеспечивающей судну приращение скорости переднего хода.

Газотурбинный двигатель.Газотурбинный двигатель - тепловая машина, предназначенная, для преобразования энергии сгорания топлива в механическую работу на валу двигателя. Основными элементами ГТД являются компрессор, камера сгорания и газовая турбина.

Наибольшее распространение получили ГТД с непрерывным сгоранием топлива при постоянном давлении. Теоретический простой цикл ГТД на диаграмме Т-S: 1—2— изоэнтропийный (адиабатический) процесс повышения давления воздуха в компрессоре; 2—3—изобарный подвод теплоты в КС; 3—4 — изоэнтропийный (адиабатический) процесс расширения газа в турбине; 4—1—изобарный отвод теплоты в атмосферу.

Большая часть работы расширения газа в турбине расходуется на сжатие воздуха в компрессоре, остальная часть производимой турбиной ГТД работы обычно после преобразования передается к потребителю мощности и называется полезной работой.

В так называемых сложных циклах ГТД, где можно получить более высокий КПД, или большую полезную работу, предусматривается либо промежуточное охлаждение воздуха (например, между компрессорами или их ступенями), либо вторичный подогрев газов (в дополнительных КС между турбинами), либо регенерация, т.е. использование теплоты выходящих из турбин газов для предварительного подогрева сжатого воздуха, либо любое возможное сочетание названных средств. Двигатели, выполненные по сложному циклу, имеют большие массы и габариты по сравнению с ГТД простого цикла, менее маневренны, менее надежны, весьма сложны.

Существенный недостаток ГТД простого цикла - относительно низкая экономичность - может быть устранен согласованным увеличением степени повышения давления воздуха Лк в компрессоре ГТД и температуры газа Тоз на входе в первую турбину ГТД (на выходе газа из КС), что наглядно подтверждается зависимостью КПД ГТУ от Лк при различных отношениях Тоз/То: здесь Тоз - абсолютная температура газа на выходе из КС в полных параметрах; То - абсолютная температура воздуха на входе в ГТУ.

Максимальное значение КПД при реально достижимой в настоящее время температуре Тоз=1000°С имеет место при Лк=16-21. Данную Лк можно осуществить в многоступенчатом осевом компрессоре; при этом в составе ГТД могут быть два последовательно установленных компрессора, каждый из которых приводится от отдельной турбины, или один компрессор, устойчивость режимов работы которого повышается вследствие применения поворотных лопаток спрямляющих аппаратов на ряде первых ступеней. При этом возможно применение дополнительных устройств, обеспечивающих устойчивость работы компрессоров, особенно на переходных режимах: лент перепуска воздуха, антипомпажных клапанов и т.д.

Собственно газовыми турбинами являются ТВД, ТНД. ТВ; совокупность КНД, ТНД, и соединяющего их вала образует турбокомпрессорный блок низкого давления (ТКНД); совокупность КВД, ТВД и соединяющих их конструкций—турбокомпрессорный блок высокого давления (ТКВД): часть ГТД, включающую ТКНД, ТКВД и КС, часто называют генератором газа (ГГ).

Таким образом, ГТД можно рассматривать как совокупность генератора газа и пропульсивной турбины.

Передача.Оптимальные условия работы гребного винта и пропульсивной турбины ГТД обеспечиваются обычно при различных частотах вращения. Для достижения приемлемых экономичности, масс и габаритов частота вращения ротора пропульсивной турбины должна быть значительно выше, чем гребного винта. Снижение частоты вращения осуществляется в передаче при обязательном требовании минимальных потерь мощности.

Передача может выполнять и другие функции, в частности «собирать» мощности нескольких двигателей на один движитель, «раздавать» мощность теплового двигателя на несколько движителей, разобщать двигатели от движителей, осуществлять реверс и т. д.

Различают передачи механические, гидравлические, электрические. Последняя может работать на переменном и постоянном токе. В первом случае потери энергии в передаче составляют 6— 14%, во втором—11—19%. Для электропередач характерны большие массы и габариты: так, приходящаяся на 1 кВт масса электропередачи составляет 7—22 кг. Несомненны преимущества электропередач:

— возможность использования нереверсивного главного двигателя;

— удобство управления установкой;

— уменьшение длины гребных валов;

— отсутствие жесткой связи между главным двигателем и винтом и т. д.

Чисто гидравлическая передача имеет относительно малый КПД: 95—96 и 85—88 % — соответственно гидромуфты и гидротрансформатора переднего хода, 70—75 % —гидротрансформатора заднего хода. По этой причине их предпочитают применять в сочетании с механической передачей. Механическая (обычно зубчатая) передача имеет высокий КПД (до 98—99 %) и находит преимущественное применение на судах.

Общая компоновка ГТУ.На судах применяют ГТУ двух основных типов: с ГТД промышленного (тяжелого) типа; с ГТД а