| Источники выделения | Пыль | Оксиды | Углеводороды | Пятиокись ванадия* | ||

| углерода | азота | серы* | ||||

| Дробильно-сортировочное оборудование | + | - | - | - | - | - |

| Места погрузки, разгрузки и складирования минеральных материалов | + | - | - | - | - | - |

| Битумохранилище (гудронохранилище) | - | - | - | - | + | - |

| Реакторная установка по приготовлению битума из гудрона | - | + | + | + | + | + |

| Битумоплавильная установка | - | + | + | + | + | - |

| Асфальтосмесительная установка | + | + | + | + | + | + |

| Эмульсионная установка | - | + | + | + | + | - |

| Места погрузки и разгрузки минерального порошка, сушильный барабан АБЗ | + | - | - | - | - | - |

| Автомобильный транспорт | + | + | + | + | + | - |

* Оксиды серы, пятиокись ванадия при работе сушильных барабанов выделяются при использовании серосодержащего жидкого топлива (мазута).

Высокие и постоянно растущие экологические требования, предъявляемые к АБЗ, предопределяют расширение внедрения организационных, технических и технологических мероприятий, направленных на снижение вредных воздействий на окружающую природную среду.

Высокие и постоянно растущие экологические требования, предъявляемые к АБЗ, предопределяют расширение внедрения организационных, технических и технологических мероприятий, направленных на снижение вредных воздействий на окружающую природную среду.

К числу этих мероприятий в первую очередь следует отнести:

• совершенствование контроля за соблюдением технологических режимов и правил;

• строительство новых и повышение эффективности существующих очистных установок;

• совершенствование технологических процессов приготовления асфальтобетонных смесей.

К первому направлению относятся постоянный контроль за агрегатами и узлами АБЗ, являющимися источниками выброса загрязняющих веществ, и регулярное проведение технического обслуживания очистных устройств. Особое наблюдение должно быть установлено:

• за состоянием уплотнения между обечайкой вращающихся сушильных барабанов и торцами неподвижно закрепленных загрузочных и разгрузочных коробок асфальтосмесительных установок;

• за пыленепроницаемостью кожухов горячих элеваторов, грохотов и смесителей и наличием отсоса воздуха из-под кожухов с целью исключения выделения при работе механизмов;

• за герметичностью газоотводов;

• за бесперебойной работой всех пылегазоочистных систем;

• за соблюдением температурных режимов.

Одним из наиболее простых методов уменьшения токсичных компонентов в выходных газах является замена сжигаемого в сушильных барабанах жидкого нефтяного топлива (в основном мазута) на газообразное. Использование природного газа позволяет отказаться от дорогостоящих систем хранения, подготовки и сжигания топлива, что предопределяет возможность сокращения капитальных затрат на АБЗ.

Специалисты Германии считают, что наиболее экономичным в перспективе может стать уголь. В настоящее время в США на некоторых АБЗ установлены горелки, работающие на порошкообразном топливе. По мнению американских ученых, при сжигании угля атмосфера загрязняется меньше. В ближайшем будущем предусматривается расширение использования угля в качестве топлива на АБЗ США.

Важным направлением в целях сокращения выбросов на АБЗ является работа по совершенствованию структуры парка асфальтосмесительных установок с целью улучшения экологической обстановки на АБЗ.

В настоящее время наметилась тенденция к улучшению структуры парка асфальтосмесительных установок за счет замены их на более производительные с улучшенными экологическими характеристиками,  в том числе и зарубежного производства.

в том числе и зарубежного производства.

На объекты дорожного хозяйства продолжается поставка асфальтосмесительных установок ОАО «Кредмаш» (Украина) ДС-185, КДМ-201 и ДС-168 производительностью 50, 80 и 130, т/час соответственно. В них предусмотрена замена мокрого пылеуловителя барботажного типа на более эффективный скруббер Вентури. Часть установок данного типа может поставляться и с тканевыми рукавными фильтрами в модификации для эксплуатации на природном газе.

Продолжается и оснащение дорожных организаций моделями с улучшенными экологическими показателями асфальтосмесительных установок фирм «Ammann» и «Benninghoven» (Германия), «Bernardi» (Италия), «Amomatic» (Финляндия) и др.

Сушка и нагрев каменных материалов в сушильном барабане являются одной из главных технологических операций в производстве асфальтобетонных смесей. Однако мировой опыт показывает, что наиболее эффективно тепло- и массообменный процесс (сушка и нагрев) сыпучих сред осуществляется в виброкипящем слое.

В смежных областях (химическая, литейная промышленность и др.) сушилки виброкипящего слоя вытесняют барабанные аппараты для сушки и термообработки сыпучих сред. При этом экономия топлива достигает 30 % и более. Целесообразность и перспективность применения сушильного барабана в виброкипящем слое в составе асфальтосмесительной установки за рубежом не вызывают сомнений.

С ужесточением требований к очистке газов целесообразно более широкое внедрение тканевых фильтров вместо мокрой очистки: циклонов Сиот, барботажно-вихревых пылеуловителей, скрубберов Вентури и др. Однако стоимость подобных устройств (в частности при использовании тканевого фильтра достигает 15-20 % от стоимости всего технологического оборудования АБЗ). Эти причины привели к необходимости дальнейших разработок по третьему направлению - совершенствованию технологических процессов приготовления асфальтобетонных смесей, которое в частности включает:

• применение герметичных бункеров и силосов для минерального порошка, а также пневмотранспорта для его перемещения к асфальтобетонной установке;

• использование минеральных заполнителей, отвечающих требованиям соответствующих государственных стандартов по содержанию в них пылевидных и глинистых частиц;

• применение совершенных топочных устройств, установку газоанализаторов и кислородомеров для подбора оптимального режима сжигания топлива;

• оснащение асфальтобетонных установок устройствами для непрерывного контроля эффективности пылеулавливания;

• разработка новых технологичных способов приготовления асфальтобетонных смесей, отличающихся от принятой технологии меньшим пылеобразованием.

Последнее направление заключается в том, что влажный каменный материал вначале обрабатывается вяжущим, а затем уже полученная смесь нагревается до рабочей температуры.

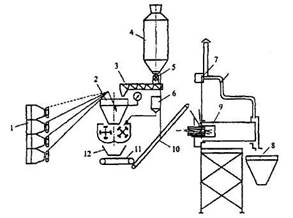

В Москве эксплуатируются уже несколько лет две установки фирмы «Машинери» (Финляндия), реализующие указанную технологию (рис. 6.1).

Технология приготовления смесей включает:

дозирование холодного и влажного крупного и мелкого щебня, песка, а также минерального порошка в смеситель;

дозирование туда же горячего битума;

перемешивание 10-15 сек.;

выгрузка в промежуточный бункер и подача в сушильно-смесительный барабан специальной конструкции, в котором происходят разогрев, просушивание и перемешивание смеси.

Рис. 6.1. Технологическая схема асфальтобетонной установки

по экологически чистой технологии:

1 - агрегат питания, 2 - весовой бункер дозатора; 3 - шнек-питатель;

4 - силос минерального порошка; 5 - роторный питатель;

6 - дозатор битума; 7 - система газоочистки; 8 - приемный бункер;

9 - сушильный барабан-смеситель; 10 - ленточный транспортер;