ГЛАВА 4. НОРМИРОВАНИЕ ТОЧНОСТИ

ТИПОВЫХ СОЕДИНЕНИЙ

4.1. НОРМИРОВАНИЕ ТОЧНОСТИ

ШПОНОЧНЫХ И ШЛИЦЕВЫХ СОЕДИНЕНИЙ

4.1.1.Шпоночные соединения. Рекомендации по выбору

полей допусков

Теоретическая часть к практическому занятию 4.1

Шпоночные соединения предназначены для получения разъёмных соединений, передающих крутящие моменты. Они обеспечивают вращение зубчатых колес, шкивов и других деталей, монтируемых на валы по переходным посадкам.

Различают шпоночные соединения с призматическими (ГОСТ 23360), сегментными (ГОСТ 24071), клиновыми (ГОСТ 24068) и тангенциальными (ГОСТ 24069) шпонками. Наиболее широкое использование получили призматические шпонки.

Размеры призматической шпонки b,h, зависят от номинального размера диаметра вала. Длина шпонки l принимается равной длине ступицы или на 5…8 мм меньше и согласуется со стандартом. ГОСТ 23360 устанавливает размеры, допуски и посадки для соединений с призматическими шпонками, которые представлены в табл.Д.1.

|

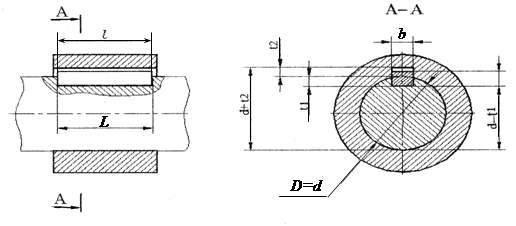

Шпоночное соединение с призматическими шпонками показано на рис. 4.1 и рис. 4.2.

Рис. 4.1. Шпоночное соединение

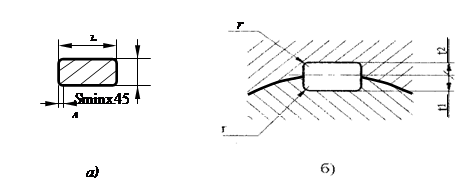

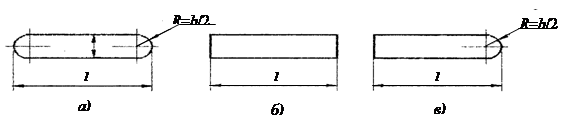

Призматические шпонки имеют три исполнения (рис. 4.3).Выбор видаисполнения призматических шпонок связан с конструктивными особенностями шпоночного соединения и технологией изготовления пазов втулки и вала. Вид исполнения шпонки определяет форму паза на валу (рис. 4.4). Исполнение 1(предпочтительное)используется для закрытого паза, расположенного посередине ступени вала, исполнение 2 - для открытого паза, расположенного на ступени вала большего диаметра; исполнение 3- для полуоткрытого паза, расположенного на выходном конце вала (редуктора или двигателя).

|

|

Рис 4.2. Поперечное сечение шпонки и пазов:

|

а - сечение шпонки; б - сечение пазов (r - соответствует своему

Максимальному значению)

Рис. 4.3. Виды исполнений шпонок:

|

а - исполнение 1; б - исполнение 2; в - исполнение 3

Рис. 4.4. Формы пазов на валах:

а -закрытый; б - открытый; в - полуоткрытый

В условном обозначении призматической шпонки указывают вид исполнения (кроме исполнения 1), ее размеры и стандарт.

Примеры условных обозначений призматической шпонки:

1. Шпонка 16 ´ 10 ´ 50 ГОСТ 23360 (исполнение 1; b ´ h = 16 ´ 10, длина шпонки l = 50).

2. Шпонка 2 (3) - 18 ´ 11 ´ 100 ГОСТ 23360 (исполнение 2 (или 3), b ´ h = 18 ´ 11, длина шпонки l = 100).

Шпонки вне зависимости от посадок изготавливают по размеру b с полем допуска h 9, по высоте h - по h 11, по длине l - по h 14, что делает возможным их централизованное изготовление. Длина паза под шпонку L выполняется по Н 15.

Глубину закрытого или открытого шпоночных пазов вала (исполнение 1 и 2) указывают размером t 1(предпочтительно), полуоткрытого паза вала (исполнение 3) размером (d-t 1), глубину шпоночного паза отверстия (втулки) - размером (d + t 2). Допуски на все размеры глубины пазов назначают в тело детали (табл. Д.1).

Основным посадочным размером является ширина шпонки b. По этому размеру шпонка сопрягается с двумя пазами: нижняя часть шпонки с пазом на валу, а верхняя - с пазом во втулке.

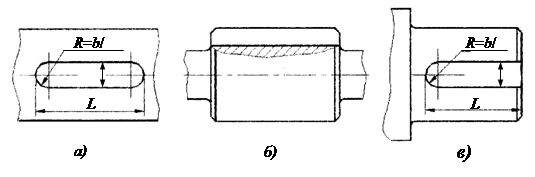

а) б) в)

Рис. 4.5. Схемы расположения полей допусков на размер b:

а - свободное; б - нормальное; в - плотное;

а - свободное; б - нормальное; в - плотное;

-поле допуска шпонки;

- поле допуска паза вала;

- поле допуска паза вала;

- поле допуска паза втулки.

- поле допуска паза втулки.

Шпонки обычно соединяются с пазами валов неподвижно, а с пазами втулок - с зазором. Натяг необходим для того, чтобы шпонки не перемещались при эксплуатации, а зазор - для компенсации неточности размеров, формы и взаимного расположения пазов.

Для предпочтительного применения стандарт предусматривает три вида

схем расположения полей допусков для соединений с призматическими шпонками, указанные на рис. 4.5.

Наибольшее распространение имеет нормальное соединение по переходным посадкам для неподвижных соединений в серийном и массовом производстве (крепежная шпонка).

Свободное соединение применяется для направляющих шпонок в подвижных соединениях (зубчатое колесо перемещается вдоль вала) или в неподвижных соединениях с длинной шпонкой.

Плотное соединение по переходным посадкам в неподвижных соединениях при редких разборках используется в случае реверсивного вращения вала или при расположении шпонки на конце вала.

Посадки шпонок осуществляются по системе вала (С h).

Стандартом допускаются любые сочетания указанных на схеме (рис.4.5.) полей допусков ширины пазов вала и втулки с полем допуска шпонки по ширине, например по аналогии с табл. 4.1.[8;9] [4]??.

Таблица 4.1

Рекомендации по выбору полей допусков по ширине шпонки b

| Элементы соединения | Для единичного и серийного производства | Для серийного и массового производства | Для направляющей шпонки |

| Ширина шпонки | h 9 | ||

| Ширина паза на валу | P 9 | N 9 | H 9*); N 9 |

| Ширина паза на втулке | Js 9 | D 10*); Js 9 | D 10 |

Примечание.*) Для шпоночных соединений с длинными (при l > 2 d) шпонками.

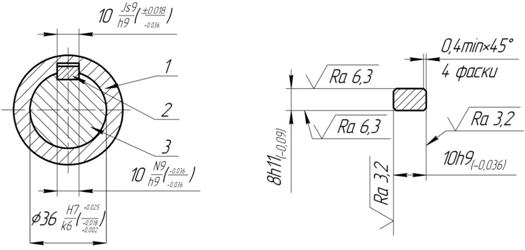

Предельные отклонения для выбранных полей допусков размеров следует определять по таблицам ГОСТ 25347 или по табл. Б.1; Б.2 и Б.3 данного пособия. Примеры оформления шпоночного соединения на сборочном чертеже, поперечных сечений вала и втулки, участвующих в соединении с призматической шпонкой, представлены на рис. 4.6 и рис. 4.7.

При выполнении поперечного сечения шпоночного соединения необходимо указать посадки смешанным способом; на чертеже шпонки – поля допусков на размеры b и h в смешанном виде и шероховатость поверхностей.

На чертежах поперечных сечений вала и втулки необходимо указать шероховатость поверхностей, поля допусков на размеры b, d и D, а на размер глубины пазов допуск назначить в тело детали (табл. Д.1).

Кроме этого, на чертежах поперечных сечений вала и втулки необходимо указать геометрические допуски (допуски расположения): отклонение от симметричности пазов вала и втулки и отклонение от параллельности пазов относительно оси детали (базы).

Допуск параллельности при любом количестве шпонок следует рассчитывать по формуле: Т// = 0,5 IT 9, (1)

Допуск симметричности при наличии в соединении одной шпонки определяют по формуле: Т сим= 2 IT 9 (2)

При двух шпонках, расположенных диаметрально (180°)по формуле: Т сим= 0,5 IT 9 (3)

Расчетные значения допусков округлить до стандартных величин по ГОСТ 24643 (табл. В.6 и В.7)

Допуски симметричности могут быть зависимыми в крупносерийном и массовом производстве.

а) б)

Рис. 4.6. Выполнение шпоночного соединения: а - поперечное сечение в сборе

(1 - втулка; 2 - шпонка; 3 -вал); б -сечение шпонки

а) б)

Рис. 4.7. Поперечные сечения:

а – вала (шпоночный паз исполнения 3); б – втулки

Порядок выполнения практического занятия 4.1:

Ознакомиться с теоретической частью раздела. Получить задание (вариант) практической работы. Варианты заданы в приложении А (А.1…А.12) – шпоночное соединение.

Задание: назначить посадку для заданного шпоночного соединения,вычертить эскизы поперечных сечений шпоночного соединения, вала, отверстия и самой шпонки; построить схемы расположения полей допусков посадок шпонкив пазы вала и отверстия. (Задание оформить в виде карты исходных данных).

1.Определить посадку для заданного диаметра по решению практического занятия 1.4.

2. Найти размеры элементов шпоночного соединения по ГОСТ 23360 (табл.Д.1) и записать условное обозначение шпонки.

3. Определить тип производства и характер шпоночного соединения (плотное,нормальное или свободное), исходя из анализа заданного чертежа.

4. По табл.4.1. выбратьполя допусков по ширине шпонки b.

5. Найти предельные отклонения для выбранных полей допусков как на гладкие соединения по ГОСТ 25346 (табл.Б.1 и Б.3).

6. Рассчитать допуски симметричности и параллельности шпоночного паза по формулам 1 и 3,округлить до стандартных величин по ГОСТ 24643 (табл. В.6 и В.7)

7.Построить схемы расположения полей допусков, назначенных на ширину шпонки b.

8.Вычертить эскиз поперечного сечения шпоночного соединения с указанием выбранных посадок в смешанном обозначении.

9. Вычертить поперечные сечения вала, втулки и шпонки; указать исполнительные размеры и шероховатость поверхностей вала и втулки, а также точность расположения пазов во втулке и на валу (допуски симметричности и параллельности).

Пример выполнения практического занятия 4.1

(3 уровень сложности)