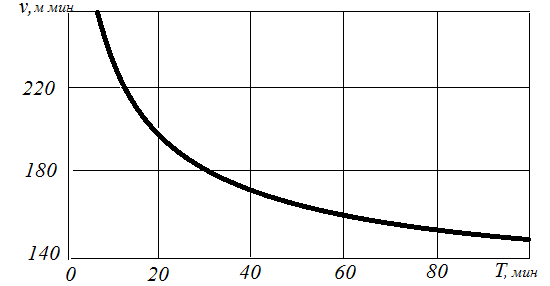

Период стойкости режущего инструмента – время резания новым или восстановленным инструментом от начала резания до отказа (время работы от одной заточки до другой). Период стойкости инструмента зависит от материала и геометрии резца, материала обрабатываемой детали, элементов режима резания, метолов охлаждения и т.д. Наибольшее влияние оказывает скорость резания

T – период стойкости резца, мин;

С – постоянный коэффициент, зависящий от качества обрабатываемой поверхности и инструмента;

m – показатель степени (показатель относительной стойкости инструмента).

Графически эта зависимость выглядит в виде гиперболической функции

Показатель относительной стойкости резцов из быстрорежущей стали m=1/8, твердосплавных металлокерамических резцов m=1/5, минераллокерамических резцов m=1/2.

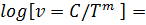

Представленная зависимость получается путём испытания инструмента при заданных условиях и определения времени наработки на отказ с последующим нанесением каждой полученной таким образом точки в поле log T, log v, поскольку при логарифмировании вышеприведённого выражения  log v = log C - m logT

log v = log C - m logT

имеем линейную зависимость между логарифмами величин.

Скорость резания оказывает решающее влияние на производительность процесса резания, однако, с её увеличением возрастает и температура в зоне резания, увеличивается износ и, следовательно, уменьшается стойкость инструмента, т.е. увеличивается стоимость обработки.

Скорость резания следует выбирать исходя из обеспечения высокой производительности обработки при наименьших затратах.

Критерии отказов режущих инструментов:

- при черновой обработке:

- - стойкостной отказ, определяемый величиной затупления;

- при чистовой обработке:

- - точностной отказ, определяемый достижением размером, формой или расположением обработанной поверхности предела поля допуска;

- - отказ по шероховатости поверхности при превышении её значений на детали по отношению требований чертежа.

При этом:

- период стойкости резцов 30 – 60 мин;

- фрез (цилиндрических, торцовых, дисковых) – 60 – 400 мин;

- свёрл – 6 – 210 мин.

Представленные периоды стойкости инструментов соответствуют наименьшим затратам на обработку.

Величина скорости резания обуславливается:

- наличием, видом примесей и качеством обрабатываемого материала:

- - увеличение процента содержания углерода и легирующих элементов (марганец, кремний, хром, вольфрам) приводит к уменьшению теплопроводности, к последующему увеличению тепловой напряжённости в зоне резания, следовательно к увеличению прочности и твёрдости обрабатываемой стали, сил резания, а значит и к снижению скорости резания;

- - увеличение процента содержания в обрабатываемой стали фосфора до 0,12%, серы до 0,3%, свинца до 0,25% позволяет повысить скорость резания;

- - состоянием материала (горячекатанный, холоднотянутый, отожжённый);

- - состоянием поверхностного слоя (наличие корки на заготовке приводит к снижению скорости резания);

- материалом режущей части резца:

- - большая теплостойкость, прочность, износостойкость материала инструмента позволяют достичь больших значений скорости резания; ранжирование инструментальных материалов:

- - - в группе углеродистых и легированных сталей: Р9, Р18 – 1; 9ХС – 0,5; У10А – 0,4;

- - - в группе металлокерамических твёрдых сплавов: Т5К10 – 0,65; Т15К6 – 1; Т30К4 – 1,3 ÷ 1,5;

- - - - в группе ВК: ВК8 – 1; ВК6-1,2; ВК3 – 1,4.

- - резцы с минералокерамическими пластинами на 20-30% допускают большую скорость резания по сравнению с Т15К6 (при обработке стальных заготовок) и на 50% по сравнению с ВК8 при обработке чугунов – чистовая и получистовая обработка;

- геометрией резца:

- - увеличение переднего и заднего углов до оптимальных значений снижает работу пластических деформаций, сил трения, тепловыделение, что обуславливает возможность повышения скорости резания;

- - увеличение угла в плане (φ,) увеличивает толщину срезаемого слоя и уменьшает длину контакта инструмента с обрабатываемой деталью, что приводит к увеличению тепловой напряжённости на единицу длины режущей кромки за счёт меньшего теплоотвода, увеличению износа, уменьшению стойкости резца;

- - увеличение радиуса закругления при вершине резца в плане с одной стороны увеличивает силу резания, но с другой – увеличивает длину контакта режущей кромки с заготовкой, что повышает стойкость резца;

- - увеличение площади поперечного сечения резца улучшает теплоотвод, что уменьшает износ резца и повышает его стойкость;

- применение СОТС (СОЖ) позволяет повысить скорость резания на15÷25%.

Влияние на скорость резания подачи и глубины резания при постоянном периоде стойкости инструмента

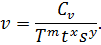

при экономическом периоде стойкости инструмента оценивается выражением

где  – коэффициент, зависящий от материала резца, обрабатываемого материала, геометрии резца;

– коэффициент, зависящий от материала резца, обрабатываемого материала, геометрии резца;

x, y - показатели степени, x≤ y ≤ 1.

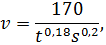

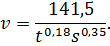

При точении заготовок из конструкционной углеродистой и легтрованной стали с пределом прочности 750 МПа резцами с пластинками из твёрдого сплава Т15К6 (при периоде стойкости Т=90 мин, переднем угле γ=150, главным углом в плане φ=450) эта формула принимает вид:

при s ≤ 0,3 мм

при s ≥ 0,3 мм

Поскольку показатель степени при глубине резания меньше чем при подаче, следовательно, для сохранения постоянства скорости резания целесообразно в первую очередь увеличивать глубину резания.

Причём, с учётом зависимости v = f(T) – для достижения большей производительности резания выгоднее работать с большими сечениями стружки за счёт уменьшения скорости резания.

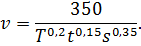

Более общий вид формула по определению экономической скорости резания принимает с дополнительным аргументом Т

рка

рка

Для частного случая точения без охлаждения конструкционной углеродистой стали σв = 750 МПа резцами из сплава Т15К6 при подачах s = 0,3 – 0,7 мм/мин

НАЗНАЧЕНИЕ РЕЖИМОВ РЕЗАНИЯ

Наивыгоднейшим режимом резания будет такой, при котором деталь требуемого качества изготавливается (с учётом затрат на инструмент) при минимальных затратах средств. Этот режим соответствует экономическому периоду стойкости инструмента.

1. Глубину резания следует брать равной припуску на обработку на данной операции. Если припуск нельзя снять за один проход, то число проходов должно быть минимальным:

- для чистового точения 5 класса шероховатости t = 0,5 – 2 мм;

- для чистового точения 6 - 7 класса шероховатости t = 0,1 – 0,4 мм.

2. Максимально технологически допустимая подача назначается с учётом:

- класса шероховатости обработанной поверхности;

- мощности и прочности станка;

- жёсткости обрабатываемой детали и резца.

3. Скорость резания расчитывается по выражению

или по справочным таблицам (Барановский, Справочник по режимам резания).

4. По полученной расчётом скорости резания определяют расчётную частоту вращения шпинделя станка или обрабатываемой детали

,

,

где D – наибольший диаметр обрабатываемой заготовки,мм.

5. По расчётной частоте вращения  определяется ближайшая меньшая или равная частота вращения шпинделя по паспорту станка

определяется ближайшая меньшая или равная частота вращения шпинделя по паспорту станка

.

.

6. Определяется уточненная скорость резания

.

.

7. Определение мощности резания (см. лекция 5).

8. Проверка мощности резания на соответствие мощности станка

=

=  η,

η,

где  – мощность электродвигателя;

– мощность электродвигателя;

η - КПД привода станка.

9. Крутящий момент резания не должен превышать крутящий момент на шпинделе

.

.