Практическое занятие №3

Расчет режимов резания при обработке на токарных станках с ЧПУ

Цель: Научиться производить режимов резания при обработке на токарных станках с ЧПУ по нормативно-справочной литературе

Краткие теоретические сведения

Глубина резания для каждой стадии обработки должна обеспечивать выполнение следующих требований:

- снятие погрешностей обработки и дефектов поверхностного слоя, полученных на предшествующей стадии обработки;

- компенсацию погрешностей, возникающих на выполняемой стадии обработки.

Глубину резания при черновом проходе в первом приближении задают в зависимости от жёсткости инструмента, прочности и размеров пластин твёрдого сплава.

Подачу для каждой стадии обработки назначают с учётом размеров обрабатываемой поверхности, заданной точности и шероховатости, обрабатываемого материала, выбранной на предыдущем этапе глубины резания а также из условия формирования несливной стружки.

При черновой обработке подачу выбирают максимально допустимой по условиям технических ограничений: жёсткость обрабатываемой детали, жёсткость резца, прочность державки резца, прочность режущих пластин резца, прочность механизма подач станка, наибольший крутящий момент, мощность главного привода и привода подач, предельные минутные подачи на станке.

На станках с ЧПУ подачу при первом черновом проходе заготовок, имеющих биение по торцу, наружному диаметру или отверстию, на участке входа резца обычно снижают на 20-30 %,чтобы предотвратить сколы режущих кромок.

При выборе подачи кроме обычных поправок вводят поправку на вероятность выкрашивания пластины:

,

,

где: SН - номинальное (табличное) значение подачи;

KS - коэффициент вероятности в зависимости от уровня технологического обеспечения.

При высоком уровне технологического обеспечения KS = 1,1 - 1,4, при его снижении KS  1, поэтому снижается подача, а значит, уменьшается нагрузка на режущую кромку и вероятность выкрашивания пластин.

1, поэтому снижается подача, а значит, уменьшается нагрузка на режущую кромку и вероятность выкрашивания пластин.

При выбранных глубине резания и подаче задают такую скорость резания, которая обеспечивала бы оптимальную стойкость инструмента.

Рекомендуемые периоды стойкости для черновой и чистовой обработки составляют:

35-45 мин - для сборных резцов с МНП,

30 мин для быстрорежущей стали,

20-35 мин - для резцов с напайными пластинками твердого сплава.

Рекомендуется сопоставлять стойкость с длительностью выполнения переходов для одной или нескольких деталей. Необходимо предусматривать 10-15% запас по стойкости, исключающий потерю режущих способностей инструмента в середине обработки.

Алгоритм расчета режимов резания

Выбор режимов резания при точении осуществляют в определенной последовательности

1. Определяем глубину резания t исходя из физико-механических свойств обрабатываемого материала, припуска и характера обработки.

При черновом точении глубину резания назначают максимальной, равной всему припуску.

При чистовой обработке глубину резания назначают в зависимости от требуемых точности и шероховатости обрабатываемой поверхности.

Глубина резания:

(1)

(1)

где  - диметр заготовки, мм;

- диметр заготовки, мм;

- диметр детали, мм;

- диметр детали, мм;

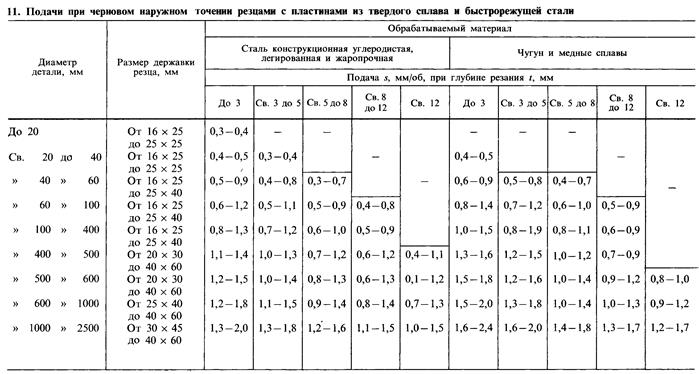

1. Выбираем подачу S (учитывая размеры заготовки и поперечное сечение стержня резца), глубину резания и инструментальный материал. Для чернового, получистового и чистового точения значения подачи выбирают по таблице 11.

2. Корректируем подачу по паспорту станка (берут фактически имеющуюся на станке, близкую к табличному значению)

3. Назначаем период стойкости резца.

4. Определяем скорость резания по формуле:

м/мин; (2)

м/мин; (2)

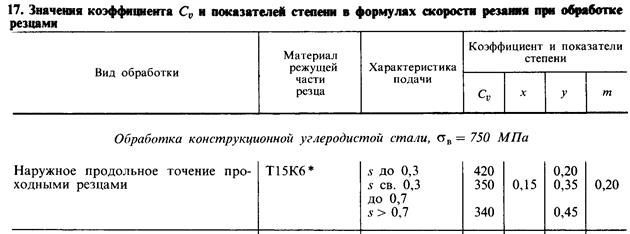

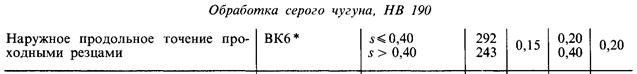

где CV – безразмерный коэффициент (смотри таблицу 17);

КV – общий поправочный коэффициент;

T – стойкость инструмента;

S – подача, мм/об;

x, y, m – показатели степени (смотри таблицу 17).

Общий поправочный коэффициент для скорости резания находим по формуле:

КV = Kмv ∙ Kпv ∙ Kиv; (3)

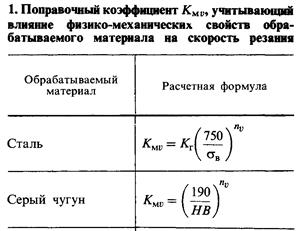

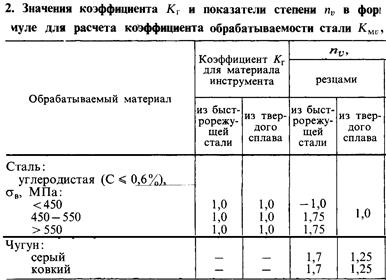

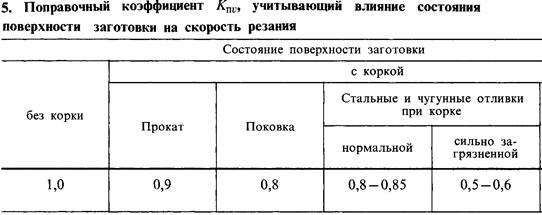

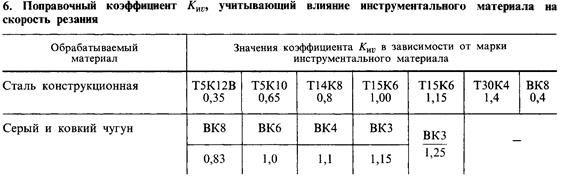

Значения поправочных коэффициентов для скорости резания определяем по таблице 1, 2, 5, 6.

1. Определяем частоту вращения шпинделя:

, об/мин; (4)

, об/мин; (4)

где D – диаметр обрабатываемой заготовки, мм

Корректируем действительную частоту вращения шпинделя станка nст, об/мин.

2. Определяем действительную скорость резания:

(5)

(5)

В дальнейшем расчёте принимаем только действительную скорость резания.

3. Определяем силу резания:

, (5)

, (5)

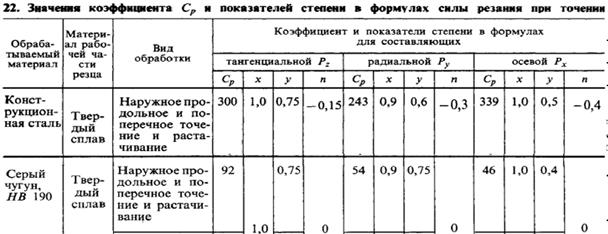

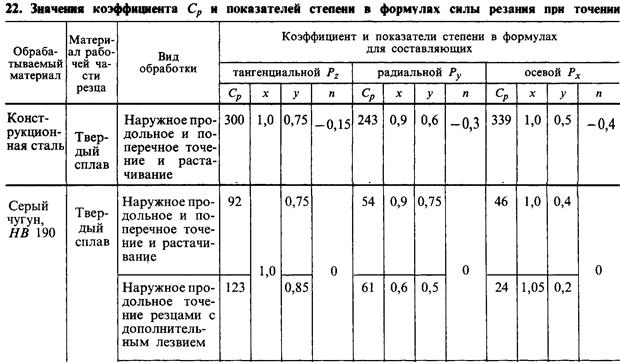

где CP – безразмерный коэффициент (см. таблицу 22);

x, y, n – показатели степени (см. таблицу 22);

КP – поправочный коэффициент на силу резания, который рассчитывается как:

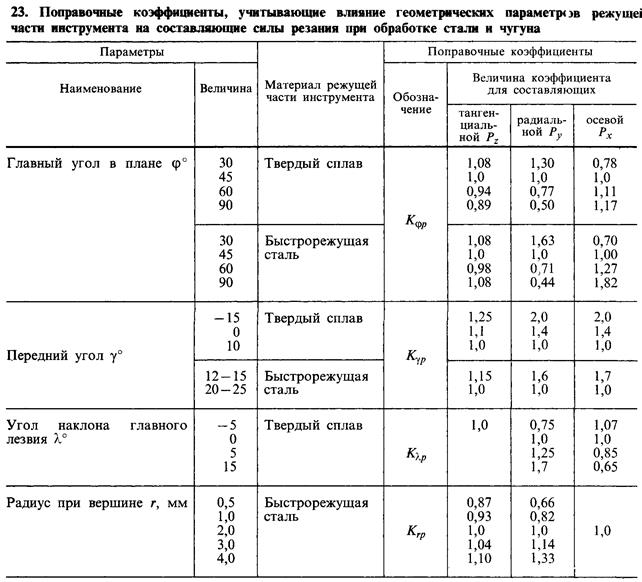

КP = Kmp ∙ Kφp ∙ Kλp∙ Kγp∙ Krp (6)

где Kφp, Kλp, Kγp, Krp – поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части на составляющие силы резания (таблица 23)

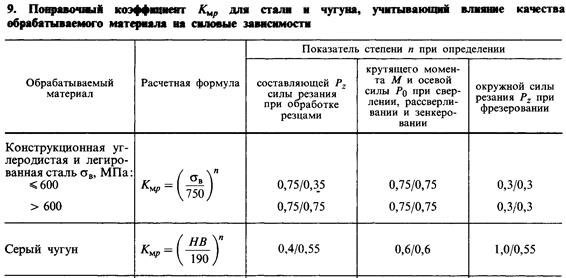

Kmp – коэффициент, учитывающий влияние качества материала (таблица 9)

Значения поправочных коэффициентов для расчета Рz представлены в таблице 23.

4. Мощность резания, затрачиваемая на обработку:

(7)

(7)

5. Мощность на шпинделе:

N шп = N ст ∙ η, кВт, (8)

где η - К.П.Д. коробки скоростей станка; η = 0,75

6. Проверить выполнение условия N рез < N шп.

Задание:

Произвести выбор и расчет режимов резания по своему варианту в таблице 1.1 для высокого уровня технологического обеспечения Ks =1,4 и для недостаточного уровня обеспечения Ks = 0,8. Произвести сравнение режимов резания.

Обработка ведется на станке 16К20Ф3. Мощность станка 11 кВт.

Таблица 1.1 – Исходные данные

| Номер варианта | D, мм | L, мм | Припуск на обработку D, мм | Материал обрабатываемой детали | |

| Марка | Механические свойства | ||||

| CЧ15 | НВ 190 | ||||

| СЧ20 | НВ 195 | ||||

| Сталь 45 | σв = 610 МПа | ||||

| СЧ40 | НВ 200 | ||||

| Сталь 30Х | σв = 800МПа | ||||

| Ст3 | σв = 450МПа | ||||

| СЧ25 | НВ 200 | ||||

| Ст5 | σв = 550 МПа | ||||

| Сталь 50 | σв = 750 МПа | ||||

| СЧ10 | НВ 190 |

Режущий инструмент - резец сборный с МНП. Сечение резца В × Н = 16 × 25. Материал пластинки - твердый сплав: для стали - Т5К10, для чугуна – ВК8.

Углы:

, r=1 мм, λ = 0.

, r=1 мм, λ = 0.

· Шероховатость обрабатываемой поверхности Rz = 80