Детали как основная часть машины. Влияние ДМ на работоспособность и надежность оборудования.

Деталь – изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций.

. Деталь – изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций.

Число деталей в машинах может исчисляться сотнями и тысячами единиц. Поэтому работоспособность и надёжность машины определяется работоспособностью и надёжностью каждой её детали.

Работоспособность детали

Работоспособность детали – состояние, при котором она способна выполнять заданные функции с требуемыми параметрами. Работоспособность деталей машин обеспечивается их размерами, шероховатостью поверхности, свойствами материалов, из которых они изготовлены.

Критерии работоспособности – это свойства, при отсутствии или недостаточном проявлении которых, детали будут недееспособны. Основные критерии работоспособности:

– прочность – способность материала сопротивляться разрушению, а также необратимому изменению формы (пластической деформации) при действии внешних нагрузок;

– жёсткость – способность детали сопротивляться любой деформации при действии внешних нагрузок;

– износостойкость – способность детали в условиях трения сохранять размеры, форму, состояние поверхности и заданную функцию;

– теплостойкость – способность детали сохранять свои свойства при действии высоких температур;

– виброустойчивость – способность детали выполнять свои функции и сохранять свои параметры в условиях воздействия вибрации в заданных режимах.

Для всех деталей главным критерием работоспособности является прочность, для трущихся деталей важным критерием является износостойкость.

Надёжность деталей и машин

Надежность – это свойство объекта выполнять заданные функции, сохраняя во времени значения установленных эксплуатационных показателей в заданных пределах, соответствующих заданным режимам, условиям использования, технического обслуживания, ремонта и транспортирования.

Естественно, что надежность – свойство, присущее машинам и оборудованию. Критерии надёжности: безотказность, долговечность, ремонтопригодность и сохраняемость.

Безотказность – свойство объекта непрерывно сохранять работоспособность в течение определенного времени или определенной наработки.

Долговечность – свойство объекта сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонтов.

Ремонтопригодность – свойство объекта, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения его отказа, повреждений и устранению их последствий путем проведения ремонтов и технического обслуживания.

Сохраняемость – свойство объекта непрерывно сохранять исправное состояние после хранения и транспортирования.

Взаимозаменяемость деталей, узлов. Допуски и посадки (прессовые, переходные, подвижные).

Взаимозаменяемость

Взаимозаменяемыми называют такие детали и узлы, которые могут занимать свои места при сборке машин без дополнительной обработки и выполнять при этом заданные функции.

Взаимозаменяемость позволяет изготавливать детали высокопроизводительными методами, осуществлять при ремонте быструю замену изношенных деталей запасными.

Взаимозаменяемость деталей машин обеспечивается системой допусков размеров и посадок.

Размеры, допуски размеров

Номинальные размеры – те идеальные размеры, которые должна иметь деталь. При изготовлении деталей машин нельзя получить идеально точные размеры. Вместе с тем для нормальной работы машины идеальная точность деталей и не требуется. Для того чтобы изделие отвечало своему целевому назначению, его размеры должны находиться между двумя допустимыми предельными размерами (наибольшим и наименьшим).

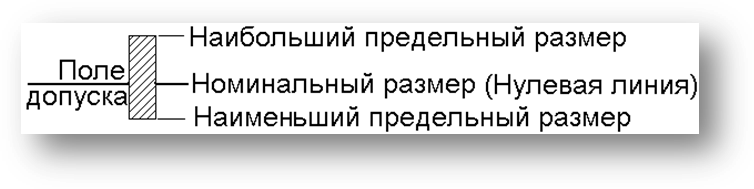

Допуск – разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями. При графическом изображении область между верхним и нижним отклонениями образует поле допуска (рисунок 2.1).

Рисунок 2.1 Графическое изображение размеров и допусков

Для удобства записи на чертежах вместо предельных размеров рядом с номинальным указывают предельные верхние или нижние отклонения относительно номинального размера в миллиметрах, например:  мм, Ø

мм, Ø  мм. Если нижнее и верхнее предельные отклонения равны, то их записывают так: 175±0,02 мм. В этом случае размер шрифта у номинального размера и у равных абсолютных величин отклонений одинаковый. Если одно из отклонений равно нулю, то его совсем не указывают, например: 175+0,40 мм.

мм. Если нижнее и верхнее предельные отклонения равны, то их записывают так: 175±0,02 мм. В этом случае размер шрифта у номинального размера и у равных абсолютных величин отклонений одинаковый. Если одно из отклонений равно нулю, то его совсем не указывают, например: 175+0,40 мм.

Знаки «плюс» и «минус» показывают, какое действие нужно произвести, чтобы подсчитать наибольший и наименьший предельные размеры. Так, например, для размера  мм наибольший предельный размер равен 75,021 мм, а наименьший – 75,002 мм. Для размера 175+0,40 верхний предельный размер равен 175,4 мм, нижний – 175,0 мм.

мм наибольший предельный размер равен 75,021 мм, а наименьший – 75,002 мм. Для размера 175+0,40 верхний предельный размер равен 175,4 мм, нижний – 175,0 мм.

Посадки

Система вал–отверстие

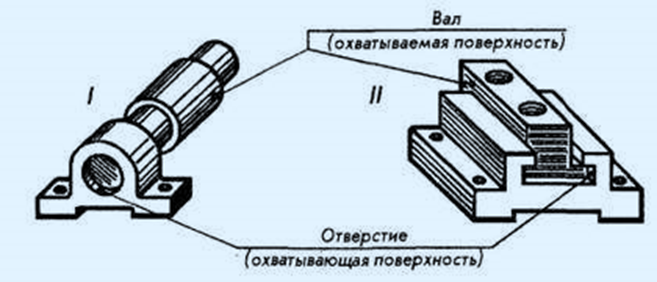

В соединении двух деталей, входящих одна в другую, различают охватывающую и охватываемую поверхности. У цилиндрических соединений поверхность отверстия охватывает поверхность вала. Охватывающая поверхность называется отверстием, охватываемая – валом. Названия «отверстие» и «вал» условно применяются и к другим нецилиндрическим соединениям: охватывающие поверхности условно называют «отверстие», охватываемые – «вал».

Рисунок 2.2 – Система вал–отверстие

Виды посадок

Посадка характеризует большую или меньшую свободу относительного

перемещения соединяемых деталей. Для различных целей применяют три группы посадок: посадки с зазоро м (подвижные посадки), посадки с натягом (прессовые посадки), переходные посадки.

Существуют две системы посадок: система отверстия и система вала.

В системе отверстия предельные размеры отверстия остаются постоянными, а различные посадки (зазор, натяг) осуществляются за счет изменения предельных размеров валов.

В системе вала, наоборот, остаются постоянными предельные размеры вала, а посадки осуществляются за счет изменения предельных размеров отверстий. Система отверстия имеет преимущественное распространение.

Посадки с гарантированным зазором необходимы для обеспечения подвижности соединения и размещения смазки (рисунок 2.3). Чем выше число оборотов и выше вязкость смазки, тем больше должен быть зазор.

Рисунок 2.3 – Схема посадки с гарантированным зазором: 1 – втулка;2 – вал; Dmin – наименьший предельный размер отверстия; Dmax – наибольший предельный размер отверстия; dmin – наименьший предельный размер вала; dmax – наибольший предельный размер вала. Синий цвет – допуск размеров отверстия (Dmax – Dmin), оранжевый – допуск размеров вала (dmax – dmin). Белый цвет – зазор.

В ЕСДП приняты буквенные обозначения: для отверстия – ПРОПИСНЫМИ буквами; для вала – строчными (малыми) буквами. Как следует из схемы, посадка будет с гарантированным зазором, если наименьший предельный размер отверстия Dmin больше наибольшего предельного размера вала dmax или равен ему.

Посадки с гарантированным натягом получается, если наибольший предельный размер отверстия меньше наименьшего предельного размера вала или равен ему. Посадки с гарантированным натягомприменяются для неподвижных неразъемных соединений.

Переходные посадки могут дать зазор или натяг небольшой величины. До изготовления деталей нельзя сказать, что будет в сопряжении. Это становится ясным только при сборке. Зазор не должен превышать величины наибольшего зазора, а натяг – величины наибольшего натяга. Переходные посадки применяются для неподвижных, но разъемных соединений, а также для центрирования сопрягаемых деталей. В таких посадках возможно получить, как зазор, так и натяг, поэтому для обеспечения неподвижности соединений необходимо применять дополнительные крепления (шпонки, винты, штифты и т.п.).

Допуском посадки называется разность между наибольшим и наименьшим зазорами (в посадках с зазорами) или наибольшим и наименьшим натягами (в посадках с натягом).

Кразъемным соединениям относятся.